невматических мельниц, который сущестенно ниже КПД механических размольых устройств.

Цель изобретения - повышение качеста термообработки.

Это достигается тем, что в канаах по всей их длине установлен ротор, снабженный в зонах помола билами, а билы расположены по винтовой линии с противоположным направлением витков в различных зонах помола. Креме того, на трубопроводах установлены пул11саторы, а разгонные каналы выполнены Обогреваемыми и каждый канал выполнен с различным живым сечением в зонах помола и разгона с соотн эшениа их площадей, равным 2-4.

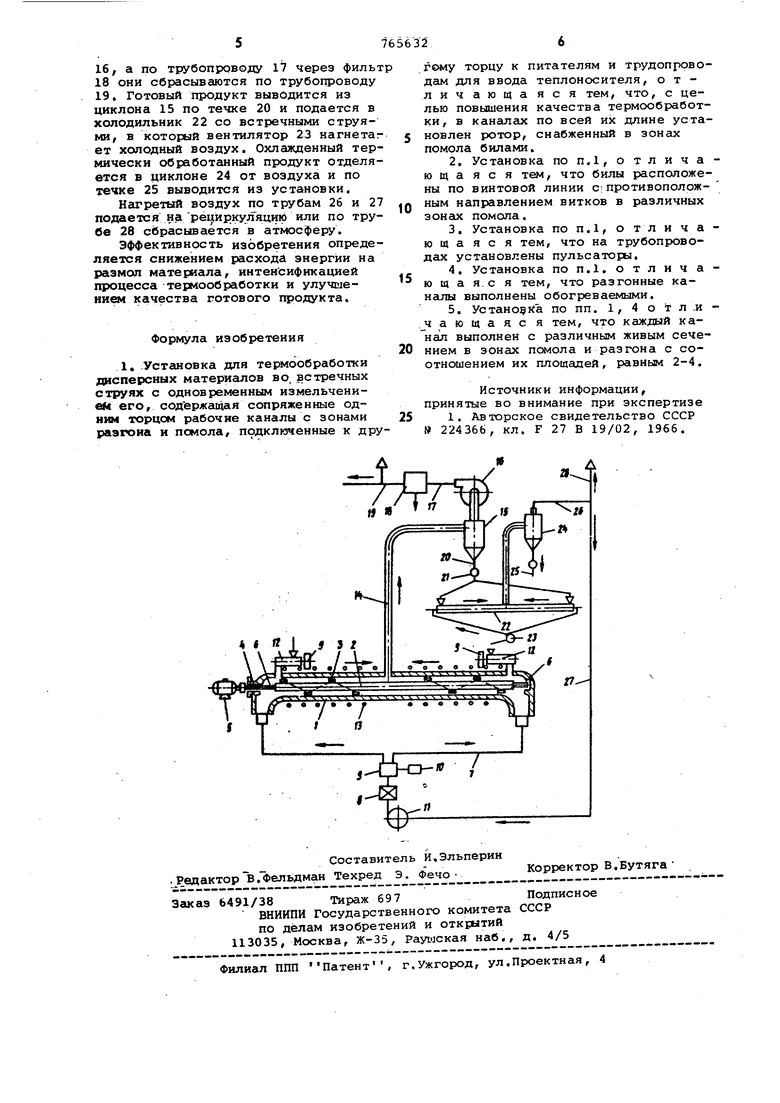

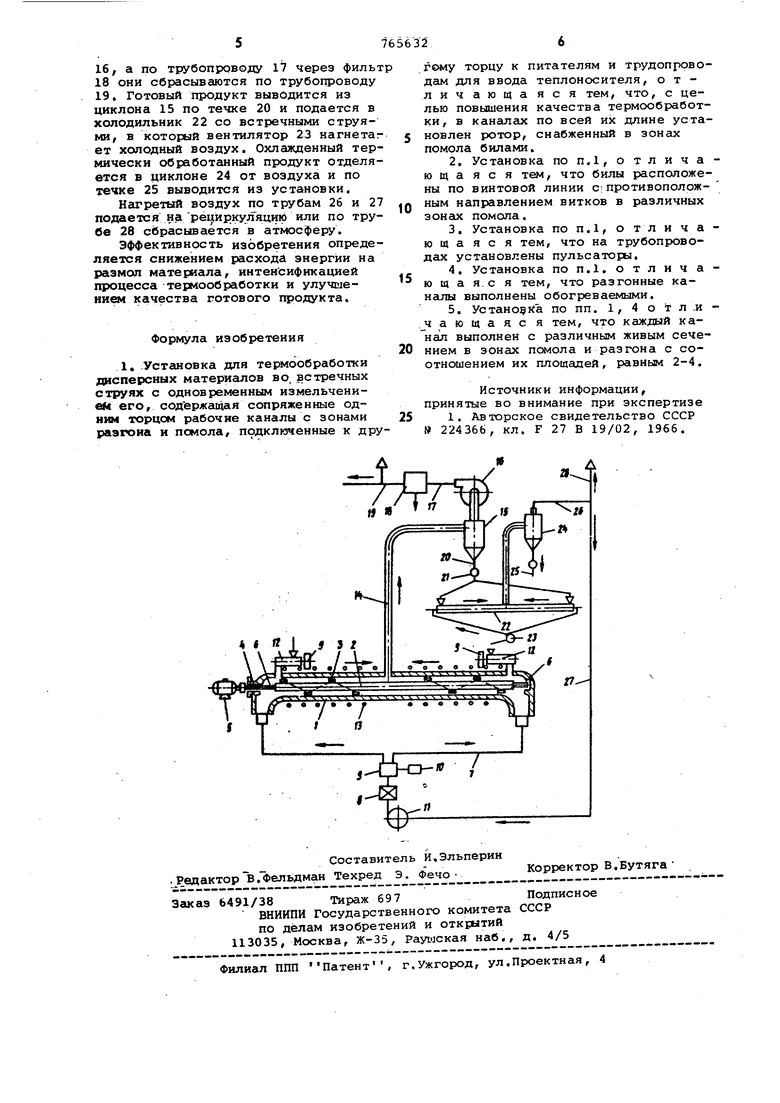

На чертеже схематично изображена описываемая установка.

Установка состоит из двух соосных направленных навстречу друг другу разгонных каналов 1, внутри которых пре; усмотрен ротор 2, на внешних участках которого на шарнирах подвешены билы 3, Подвеска бил 3 осуществлена по винтовым линиям с противоположным направлением закрутки витков в каждом из разгонных каналов 1 в соответствии с принятым направлением вращения ротора 2, один конец ротора 2 выведен из канала. 1 через.уплотняющий сальник

4 и присоединён к муфте электродвигателя 5. Для подвески ротора 2 в разгонных каналах 1 предусмотрены подшипники 6, Разгонные каналы, выполнены переменного сечения: с большим

диаметром в зоне установки бил 3 и меньшим в зоне разгона. Благодаря этому увеличивается время пребывания материала в зоне помола. Соотношение диаметров выбирается в зависимости от желательной тонкости помола и размолоспособности материала в пределах от 2 до 4. К разгонным каналам 1 при помощи трубопроводов 7 присоединен калорифер 8.

За калорифером 8 перед разветвлением трубопровода 7 установлен пульсатор 9 с электрокомандным аппаратом и приводом 10, создающий в системе пульсирующий режим дутья с час тотой пульсаций до 5 Гц и изменением амплитуды скоростей в пределе от 1,5 до 3,0.

Воздух в кгшормфер 8 подается посредством дутьевого вентилятораj 11. Подача в-установку сырого, подлежащего термической обработке материала, осуществляется посредством питателей 12.

Стенки разгонных каналов 1 обогреваются, любым способом, например индукционным, посредством обвитого вокруг них проводника 13, подключенного к электросети переменного тока. Отработавший теплоноситель отводится из установки по трубопроводу 14, П1жсоединенному к циклону 15, К выхлопному патрубку циклона 15 присоединен вентилятор 16. йлхлопной патрубок вентилятора 16 посредством трубопровода 17 подсоединен к фильтру 18 для улавливания пылевых фракций материала. Очищенные газы из фильтра 18 по трубопроводу 19 сбрасываются в атмосферу кли подаются на рециркуляцию .

Готовый мелкодисперсный продукт, прошедший термическую обработку, из циклона 15 по течке 20, снабженный запорным устройством любой конструкции, например турникетом 21, подается на Охлаждение в холодильник 22 со встречными струями.Холодный воздух (атмосферный или предварительно охлажденный) подается в холодильник 22 при помощи вентилятора 23. Охлажденный готовый продукт отделяется от газооб)азной среды в циклоне 24,откуда выводится по течке 25. Отработавший воздух из. циклона 24 по трубопроводу 26 сбрасывается в атмосферу или по трубопроводу 27 подается на рециркуляцию в установку к всасывающему патрубку вентилятора 11.

Установка работает следующим образом.

В разгонные каналы по трубопроводам 7 подгиотся горячие газы, нагретые в калорифере 8. В эти же каналы 1 посредством питателей 12 вводится подлежащий обработке дисперсный мате,риал. Дисперсный материал попадает в зону размола и размалывается билами 3, подвешенными к ротору 2, приводимому во вращение электродвигателем 5. Расположение бил 3 по винтовой линии создает дополнительную вентиляцию помольно-обжиговой установки и способствует перемещению обрабатываемого материала в центральную зону аппарата - зону соударения встречных потоков. Разгон размолотого материала осуществляется в центральной части разгонных каналов 1 с уменьшенными диаметрами, в которых отсутствуют билы 3 и сечение которых нмеет форму кольца.

Предварительная термическая обработка материала осуществляется в зоне помола.. Окончательная термическая обработка размолотого материала осуществляется в зоне соударения встречных потоков. Дополнительный подвод тепла в эту зону осуществляется через стенки разгонных каналов 1, обогреваемые токами промыиленной частоты. Преварительно размолотые мелкие частит цы дисперсного матер иала, для кот орых критерий Bj,4 0,2, прогреваются с высокой интенсивностью и поэтому качество их в процессе термообработки не ухудшается.

Обработанный материал выносится из зоны соударения струй по трубопроводу 14 и поступает в циклон 15, где происходит разделение фаз: отработавшие газы отсасывёиотся вентилятором

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки дисперсных материалов | 1987 |

|

SU1768897A1 |

| Установка для тонкого помола материалов | 1980 |

|

SU939072A1 |

| Способ термообработки дисперсных материалов | 1976 |

|

SU614296A1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1767304A1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1767303A1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| Установка для сжигания высоковлажныхОРгАНичЕСКиХ МАТЕРиАлОВ | 1979 |

|

SU827891A1 |

| Способ сухого тонкого измельчения твердых материалов | 1987 |

|

SU1473844A1 |

| Способ сжигания топлива | 1977 |

|

SU727942A1 |

| Установка для термообработки дисперсных материалов во встречных струях | 1977 |

|

SU618625A1 |

Авторы

Даты

1980-09-23—Публикация

1978-05-31—Подача