(54) СИСТЕМА КАЛИБРОВ РОЛИКОВОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ КЛЕТЬ СОРТОВОГО ПЛАНЕТАРНОГО ПРОКАТНОГО СТАНА | 2005 |

|

RU2302915C1 |

| СИСТЕМА КАЛИБРОВКИ ПЕРВЫХ ДВУХ КЛЕТЕЙ СОРТОПРОКАТНОГО СТАНА | 1992 |

|

RU2070446C1 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| Способ прокатки полосы со скругленными боковыми кромками | 1977 |

|

SU615956A1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2002 |

|

RU2225763C1 |

| КАЛИБР ТРЕХВАЛКОВОЙ КЛЕТИ ПРОКАТНОГО СТАНА | 2024 |

|

RU2832020C1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ ОБЖИМНОГО ПРОКАТНОГО СТАНА | 1995 |

|

RU2105618C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ФАСОННОГО КОНТАКТНОГО ПРОВОДА | 1997 |

|

RU2113293C1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНЫХ ЗАГОТОВОК | 1992 |

|

RU2012431C1 |

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

Изобретение относится к области прокатного производства и касается усовершенствования инструмента роликовых станов периодической прокатки.

Известна система калибров роликовог стана, содержащая несколько пар роликов с нарезанными в них трапецеидальными ручьями l.

Недостатком известной системы роликов является то, что выходящий из нее профиль имеет острые углы, вызывающие из-за неравномерного остывания тфофиля повышенный износ и повреждения инструмента при прокатке в последующих калибрах, приводящие к сваливанию профиля и образованию закатов.

Наиболее близким техническим решением к предлагаемому изобретению является система калибров при прокатке сортовых профилей, содержащая нескрлько пар валков с трапецеидальными ручьями, выпуски которых сопряжены с дном ручья радиусным закруглением f2j.

Недостатком известной системы является то, что в ней невозможно осуществлять прокатку с болыиими вытяжками (больше двух) за оцин проход и для получения готового профиля требуется система промежуточных калибров. Так как радиусные закругления в горизонтальных и вертикальных парах валков в известной системе калибров выполняют разными по величине в зависимости от ширины входящей в них полосы, то на углах готового профиля образуются уступы, которые при последующей прокатке раскатываются в закаты.

Целью изобретения является исключение образования закатов в углах готового профиля.

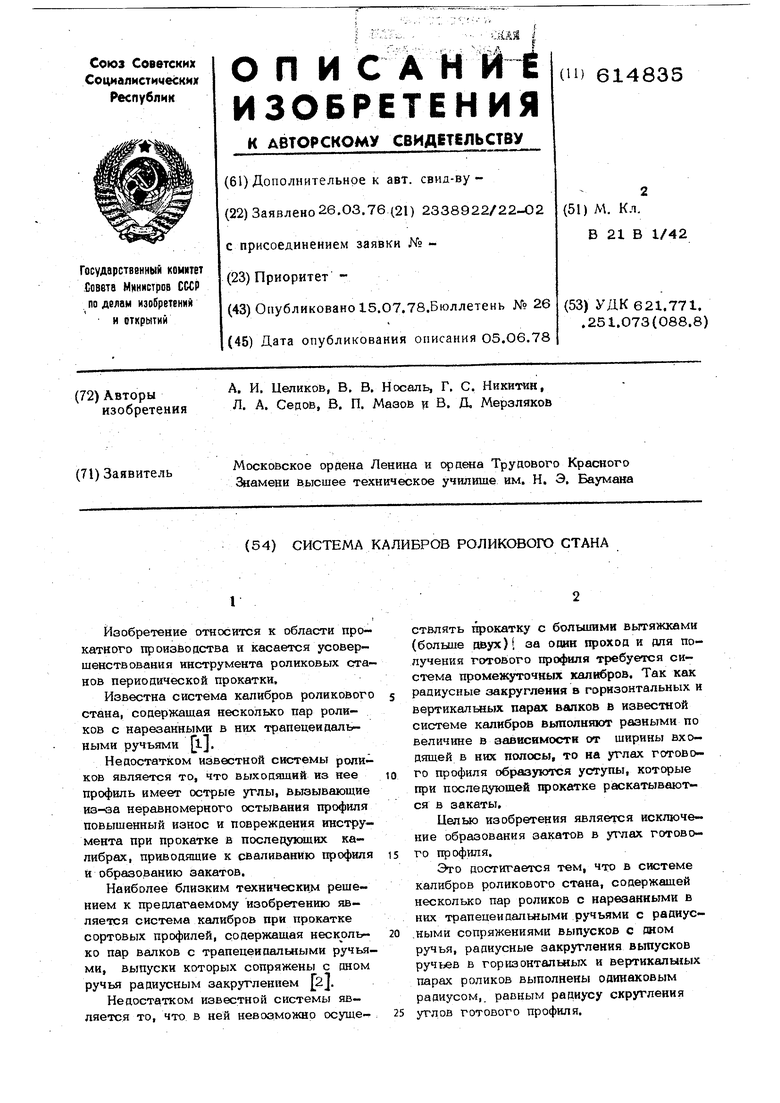

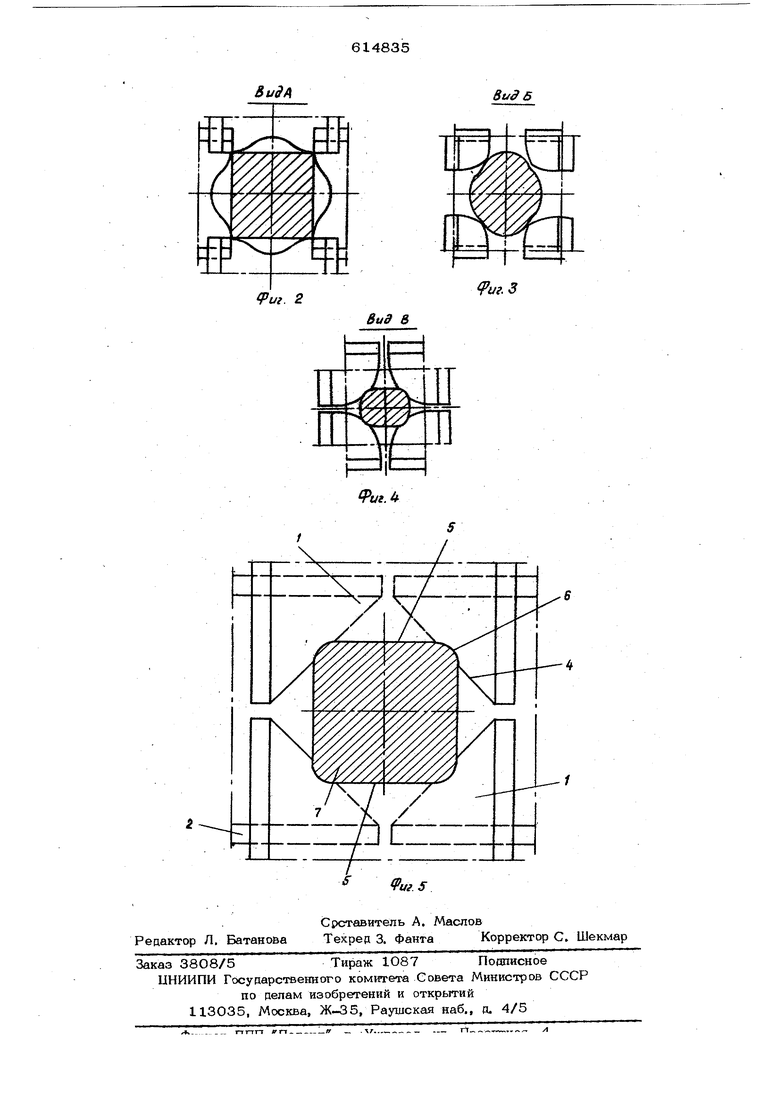

Это достигается тем, что в системе калибров роликового стана, содержащей несколько пар роликов с нарезанными в них трапецеидальными ручьями с радиус.ными сопряжениями выпусков с дном ручья, радиусные закругления выпусков ручьев в горизонтальных и вертикальных парах роликов выполнены одинаковым радиусом, равным радиусу скругления углов готового профиля. Такое аупопненйе системы калибров обеспечивает формирование ооной и той же скругп«яной части готового профиля в горизонтальных и вертикальных парах роликрв, т.е. прокатка идет с перекрытием, и исключает образование закатов в углах профиля. На фиг. 1 препставлена система калибров роликового става, занимающих в процессе перекюшения последовательно 1 I и § положения; на фиг. 2 - вид по стрелке А йа фиг. 1} на фиг. 3 - вид по стрелке Б ва фиг, 1; на фиг. 4 - вид по стрелке В йа фиг, 1; на фиг. 5 - система калибров для прокатки квадрата со с утленными углами. Система калибров роликового стана содержит несколько пар трапецеидальных калиброванных роликов I и 2, располозкенных во взаимно перпендикулярных плоскостях, и контактирукшие с ними опорные планки 3. Боковая стенка 4 трапецеидального ручья сопрянсена с дном ручья 5 выпуском 6, выполненным в виде радиусного закругления. При прокатке обе пары роликов I и 2 расположенные в жестком сепараторе (ва чертеже не показан), катятся по опо ной планке 3, обжимая металл 7 в двух взаикяо перпендикулярных плоскостях. Обжатие обеими парами роликов начинает ся огшовременио, раствор между ними об разует калибр. При движении роликов по опорным планкам 3, задающим закон обжатия заготовки, раствор между роликами уменыыается, и происходит после довательное заполнение калибра, а заготов ка приобретает форму готового проката. При прокатке заготовка обжимается боковой стенкой 4 одновременно обеими парами роликов. При этом боковые стенки 4 в окончательной стадии прокатки не участвуют в формировании профиля. Скругленную часть готового профиля формируют выпуски 6 взаимно перпендикулярных пар роликов 1 и 2. Выполнение радиусных закруглений выпусков ручьев одинакового радиуса во Взаимно перпендикулярных парах исключает образование заката на поверхности готового профиля и повышает его качество. Формула изобретения Система калибров роликового стана, содержащая несколько пар роликов с нарезанными в них трапецеидальными ручьями с радиусными сог яжениями выпусков с дном ручья, отличающаяся тем. Что с целью исключения образования закатов в углах готового профиля, радиусные закругления вьтусков ручьев в горизонтальных и вертикальных парах роликов выполнены одмааковым радиусом, равным радиусу скругления углов готового профиля. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 45О602, кл. В 21 В 1/42, 1973, 2.Диомидов Б. Б., Литовченко Н. В. Калибровка прокатных валков . Металлургия, 1970, с. 7О.

Авторы

Даты

1978-07-15—Публикация

1976-03-26—Подача