(54) УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ ЗАДАННОГО ЗАЗОРА МЕЖДУ ВАЛКАМИ ВАЛКОВЫХ

1 МАШИНо

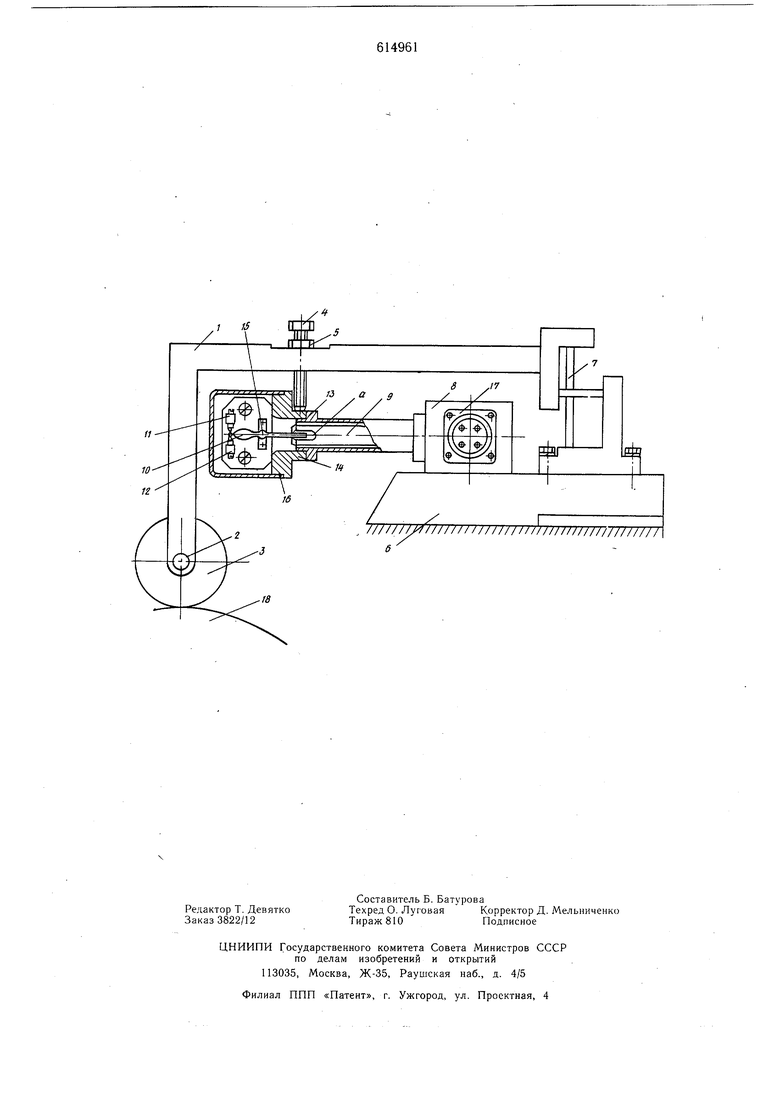

На чертеже изображено предлагае.мое устройство.

Устройство содержит исполнительный механизм (на чертеже не показан), смонтированный на качающемся кронштейне 1 при помощи оси 2, контактный ролик 3 и электроконтактную систему, связанную с качающимся кронштейном 1 посредством регулировочного винта 4 с контргайкой 5. Качающийся кронщтейн 1 смонтирован на непод- ю вижном основании 6 посредством безлюфтовой упругой подвески 7.

Электроконтактная система включает жестко закрепленный на корпусе 8 рычаг 9, взаимодействуюш.ий с выполненным на его консольном конце фигурным пазом а пере- 5 кидной контакт 10, поочередно взаимодействующие с последним регулируемые конакты 11 и 12, и упругий элемент 13. Регулируемые контакты 11 и 12 установлены на кронштейне 14. Упругий элемент 13 вы- jo полнен в виде установленной концентрично рычагу 9 упругой трубки, прикрепленной одним концом.к корпусу 8. Свободный конец трубки соединен с кронштейном 14 регулируемых контактов. Перекидной контакт 10 закреплен на упругой подвеске 15. Контак- 25 ты герметично закреплены кожухом 16. На корпусе 8 имеется электрический разъем 17.

Работа устройства осуществляется следующим образом.

При настроенном каландре на определенную толщину обкладочной резины при обезинке корда устройство настраивается так, тобы перекидной контакт 10 занимал нейральное положение относительно регулируемых контактов II и 12. При уменьшеми азора между валками 18 каландра, с одним 35 из которых взаимодействует контактный роик 3, качающийся кронщтейн 1 отклоняетя вниз и через регулировочный винт 4 деформирует упругий элемент 13. Вследствие этого регулируемый контакт И вступает во взаимодействие с перекидным контактом 10. ° При этом включается электрическая цепь исполнительного механизма, например электрического двигателя, на разведение валков

18 каландра. Разведение валков осуществляется до размыкания контактов 10 и 11.

При увеличении зазора между валками сверх величины заданного зазора качающийся кронщтейн поворачивается вверх, деформируются упругий элемент 13 и перекидной контакт приходит во взаимодействие с регулируемым контактом 12. Дается сигнал исполнительному механизму на сведение валков 18 до номинального зазора, при котором контакты 12 и 10 размыкаются.

Предлагаемое устройство обеспечивает надежную защиту валков от соприкосновения и позволяет поддерживать заданный зазор в течение всего технологического процесса, что обеспечивает высокое качество каландрируемого материала с точным соблюдение.м допуска на толщину и симметричность покрытия.

Формула изобретения

Устройство для поддержания заданного зазора между валками валковых мащин, содержащее исполнительный механизм, смонтированный на качающемся кронштейне контактный ролик и электроконтактную систему, связанную с качающимся кронштейном и включающую смонтированный на корпусе рычаг, связанный с ним перекидной контакт, поочередно взаимодействующие с ним регулируемые контакты и закрепленный на корпусе упругий элемент, отличающееся тем, что, с целью повыщения надежности работы устройства, качающийся кронштейн смонтирован на безлюфтовой упругой подвеске и связан с электроконтактной системой посредством регулировочного винта, а упругий элемент выполнен в виде установленной концентрично рычагу упругой трубки, свободный конец которой соединен с регулируемыми контактами.

Источники информации, принятые во внимание при экспертизе:

1.Патент ФРГ № 2123507, кл. 39 аЗ 7/14, 1974.

2.Патент ФРГ № 1218864, кл. 50 с 13/10, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для контролирования правильности подачи листов и отделения незапечатанных и бракованных листов на листовых печатных машинах | 1961 |

|

SU145595A1 |

| Устройство для определения параметров валков | 1978 |

|

SU697821A1 |

| Электроконтактный преобразователь для контрольно-сортировочных автоматических устройств | 1986 |

|

SU1405896A1 |

| Переключатель | 1977 |

|

SU678547A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| УСТРОЙСТВО ДЛЯ РАСКРОЯ ЛИСТОВЫХ МАТЕРИАЛОВНА ПОЛОСЫ | 1971 |

|

SU291961A1 |

| Устройство для обработки поверхности корпуса судна в доке | 1978 |

|

SU789319A1 |

| Валковое устройство для переработкипОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU816760A1 |

| УСТРОЙСТВО ДЛЯ СООБЩЕНИЯ КОЛЕБАНИЙ СВАРОЧНОЙГОРЕЛКЕ | 1972 |

|

SU340492A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

Авторы

Даты

1978-07-15—Публикация

1976-04-14—Подача