Изобретение относится к области обработки металлов давлением, а именно к конструкции устройств для подачи ленточного и полосового материала в рабочую зону пресса.

Известно устройство для подачи ленточного и полосового материала в рабочую зону пресса, содержащее установленную на нижней плите штампа подающую каретку, взаимодействующие с материалом нижний и верхний валки, смонтированные в подающей каретке, при этом каретка установлена с возможностью возвратно-поступательного перемещения под действием клина, закрепленного на верхней плите штампа и упругого элемента.

Недостаток данного устройства заключается в том, что его конструкция обеспечивает подачу ленточного материала в рабочую зону на небольшой по величине шаг за один ход верхней плиты штампа,несущей клин.

Известно также устройство для подачи ленточного и полосового материала в рабочую зону пресса, наиболее близкое по технической сущности к предлагаемому изобретению и совпадающее с ним по наибольшему количеству существенных признаков. Данное устройство содержит основание, установленную на основании подпружиненную подающую каретку с приводом, выполненным в виде клина, закрепленного..в верхней плите штампа, установленный в каретке механизм валковой подачи в виде верхнего прижимного и нижнего

0

5

0

5

0

5

приводного валов со смонтированными на них валками, привод валковой подачи, включающий зубчатую рейку, закрепленную на основании, шестерню, смонтированную на одном из концов нижнего вала при помощи обгонной муфты с возможностью взаимодействия с зубчатой рейкой, механизм регулировки шага подачи, выполненный в виде смонтированного в основании регулировочного винта, взаимодействующего с подающей кареткой, а также механизм фиксации материала при холостом ходе каретки, выполненный в виде качающегося на оси подпружиненного ножа.

Недостаток известного устройства заключается в том, что подача материала в рабочую зону пресса осуществляется под действием взаимодействующего с кареткой упругого элемента, что является причиной того, что известное устройство не обеспечивает подачу материала на угле поворота эксцентрикового вала пресса 270°, причем в начале цикла работы подача материала кареткой и валками производится под действием пружины со значительными ускорениями. В конце рабочего хода каретки имеют место ударные нагрузки за счет взаимодействия каретки с регулировочным винтом механизма регулировки шага подачи.

Кроме того, обгонная муфта за счет частого заклинивания и расклинивакия подвержена интенсивному износу, вследствие чего происходит увеличение угла холостого проворота звездочки обгон

ной муфты при заклинивании, что отрицательно сказывается на точности шага подачи.

А так как расклинивание обгонной муфты происходит одновременно с перемещением каретки при холостом ходе, то это не дает возможности произвести отключения нижнего валка от зубчато-реечной передачи в момент трогания каретки, что приводит к захвату материала валками и деформации материала, зафиксированного в это время ножом механизма фиксации, и возможности его разрыва, например, при подаче материала из стали, нмеюцего толщину (.0,5 мм или при подаче материалов, имеющих невысокую прочность, например, из алюминия, латуни и др.

Все это в целом снижает надежность работы устройств.

Цель изобретения - повышение надежности устройства.

Поставленная цель достигается тем, что устройство для подачи ленточного и полосового материала в рабочую зону пресса, содержащее установленную на основании подпружиненную подающую каретку с приводом, установленный в каретке механизм валковой подачи в виде верхнего прижимного и нижнего приводного валов со смонтированными на них валками, привод валковой подачи в виде зубчатой рейки, закрепленной на основании, и шестерни, смонтированной на одном из концов нижнего вала с возможностью взаимодействия с зубчатой рейкой, и механизм регулировки шага подачи, снабжено дисковым тормозом, смонтированным на другом конце нижнего вала, привод перемещения каретки выполнен в виде кулачка, закрепленного на главном валу пресса, смонтированного с возможностью взаимодействия с кулачком качающегося рычага с роликом на конце, подпружиненной тяги, один конец которой установлен на этом рычаге, углового двупле- чего рычага, один конец которого кинематически связан с вторым концом подпружиненной тяги, а второй с кареткой, при этом кинематическая связь подпружиненной тяги -. угловым двупле- чим рычагом выполнена в виде верти- кального поводка и дополнительной тяги с продольным пазом, а механизм регулировки шага подачи выполнен в виде ползушки, установленной в продольном пазу дополнительной тяги, регули

o

5

0

5

5

0

5

0

5

0

ровочного винта, закрепленного на основании и связанного с ползушкой.

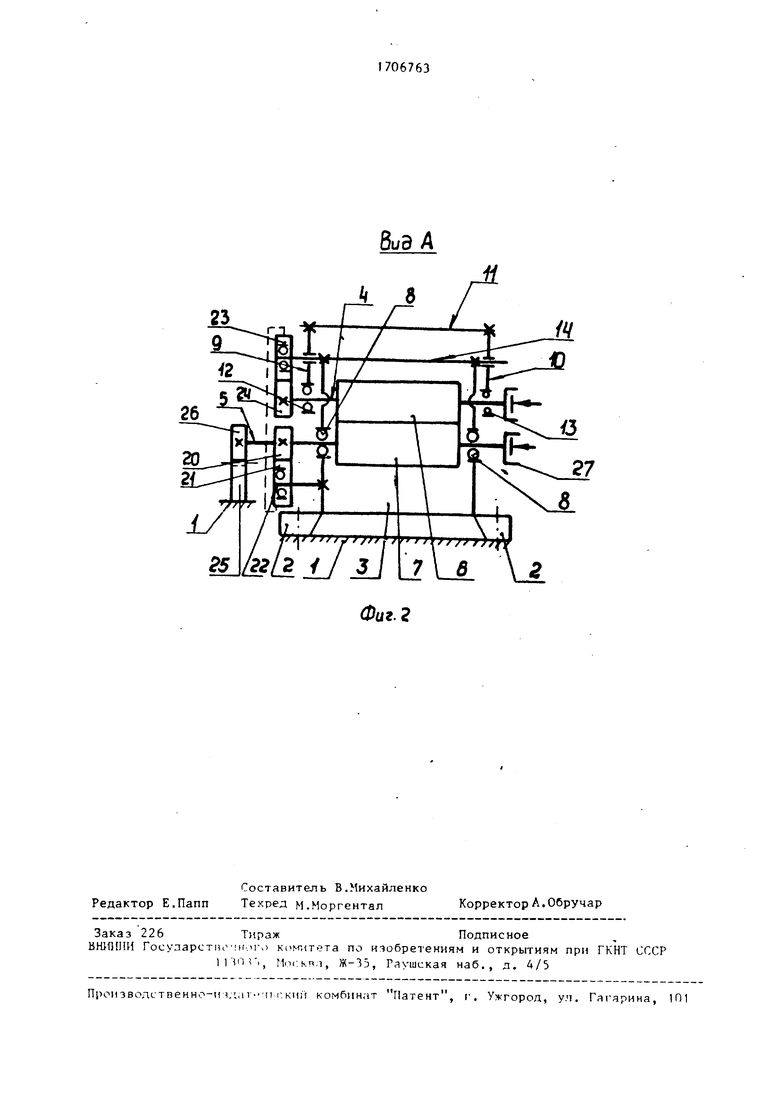

На фиг.1 схематично изображено предлагаемое устройство, общий вид; на фиг.2 - вид А на фиг.1.

Устройство для подачи ленточного и полосового материала в рабочую зону пресса содержит основание 1, смонтированную в направляющих 2 основания 1 с возможностью возвратно-поступательного перемещения подпружиненную подающую каретку 3 с приводом, установленный в каретке 3 механизм валковой подачи в виде верхнего прижимного и нижнего приводного валов 4 и 5 со смонтированными на них валками 6 и 7, привод механизма валковой подачи, механизм регулировки шага подачи.

Нижний валок 7, установленный на приводном вллу 5, смонтирован в подающей каретке 3 при помощи подшипников 8, закрепленных в корпусе каретки 3, в верхний валок 6, установленный на прижимном валу 4, смонтирован в каретке 3 на качающихся рычагах 9 и 10, связанных между собой поперечиной 11, при этом прижимной вал 4 установлен в рачагах 9 и 10 на подшипниках 12 и 13, а рычаги 9 и 10 смонтированы, в свою очередь на оси 14, жестко связанной с корпусом каретки 3. Для зажима подаваемого материала между валками б и 7 предусмотрены пружины 15, установленные . между поперечиной 11 и винтами 16 для регулировки их жесткости, смонтированными в корпусе каретки 3.

Для разведения валков б и 7 -при холостом ходе каретки 3 предусмотрены управляемые силовые цилиндры 17, штоки 18 которых шаркирно связаны с поперечиной 11, а корпусе 19 шарннр- но связаны с кареткой 3. Валки 6 н 7 кинематически связаны друг с другом посредством зубчатой передачи, включающей шестерню 20, закрепленную на приводном валу 5, шестерню 21, свободно установленную на консольно расположенной оси 22, паразитную шестерню 23, сцепленную с шестерней 21, установленной на оси 14 качания рычагов 9 и 10, шестерню 24, жестко связанную с валом 4 и сцепленную с шестерней 23. Привод механизма валковой подачи выполнен в виде закрепленной на основании 1 за пределами каретки 3 зубчатой рейки 25. и шестерни 26, жестко связанной с одним из концов нижнего

приводного вала 5 с возможностью взаимодействия с зубчатой рейкой 25, при этом упомянутая выше зубчатая передача расположена между зубчатой рейкой 25 и корпусом каретки 3.

Устройство снабжено также тормозным устройством. Тормозное устройство выполнено в виде регулируемого диско- вого тормоза 27 с постоянным моментом торможения, служащим для снижения инерционных сил, возникающих при перемещении подающей каретки 3, несущей валки 6 и 7 и материал, причем упомянутый дисковый тормоз 27 расположен на другом конце нижнего приводного вала 5 со стороны противоопложнои - шестерне 26.

Привод перемещения подающей каретки 3 выполнен в виде кулачка 28, закрепленного на главном валу пресса, качающегося на оси 29, закрепленной в основании 1 рычага 30 с роликом 31, смонтированным на конце этого рычага, подпружиненной при помощи пружины 32 тяги 33, один конец которой установлен на этом рычаге и связан с ним осью 34, на которой установлен ролик 31, углового двуплечего рычага 35, смонтированного на оси 36, закрепленной в основания 1 под осью 29, один конец которого кинематически связан с вторым концом подпружиненной тяги 33.

Для обеспечения плавности перемещения подающей каретки 3 н вращения валков 6 и 7, снижения инерционных сил в момент трогания и остановки подающей kaperKH 3, а также снижения инерционных сил в момент начала и ос-4 тановкн вращения волков 6, 7 кулачок 28 на углах поворота 270° (участок ab) н 90е (участок Ъа), соответствующих рабочему и холостому ходу каретки 3, имеет рабочую поверхность 37 переменной кривизны, очерченной пара- at

белой S

-2 где

S - величина пе

ремещения тяги 33j t - время поворота кулачка 28 на угол 270° при заданном постоянном ускорении а перемещения подающей каретки 3, при этом угол поворота главного вала 38 пресса, на котором происходит технологическая операция, соответствует 40° недохода ползуна пресса до Н.М.Т. При необходимости получения выстоя каретки 3 в крайних положениях уме пылают угол, на

0

5

котором происходит рабочий ход каретки 3.

Кинематическая связь подпружиненной тяги 33 с угловым двуплечим рычагом 35 выполнена в виде вертикального поводка 39 и дополнительной тяги 40 с продольным пазом 41, при этом плечо 42 углового двуплечего рычага 35 шарнирно соединено с дополнительной тягой 40 поводком 39 и осями 43, а плечо 44 указанного рычага связано с подающей кареткой 3 посредством ролика 45, размещенного в пазу обоймы 46, закрепленной в нижней части подающей каретки 3. Силовое замыкание обоймы 46 и ролика 45 осуществляется при помощи силовых пружин 47, установленных между закрепленных в корпусе каретки 3 резьбовых элементов 48 для регулировки жесткости пружин 47, и упорами 49, закрепленными в основании 1.

Механизм регулировки шага подачи выполнен в виде ползушки 50, установленной в продольном пазу 41 дополнительной тяги 40, регулировочного винта 51, закрепленного на основании 1 и связанного с ползушкой 50 при помощи промежуточного звена с осью 52.

По ходу подачи материала за подающей кареткой 3 установлены ролики 53 и 54, прижатые друг к другу пружинами 55.

Устройство работает следующим образом.

В исходном положении подающая каретка 3 находится в крайнем левом положении, при этом ролик 31 поджат к рабочей поверхности 37 Кулачка 28, а подаваемый материал находится между верхним и нижним валками 6 и 7.

При включении пресса приводится в движение главный вал 38 пресса и зае крепленный на нем кулачок 28.

При вращении последний воздейству- . ет своей рабочей поверхностью 37 на ролик 31, в результате чего приводятся в движение рычаг 30 и тяга 33, при этом за счет перемещении тяги 33 происходит сжатие пружины 32 и поворот дополнительной тяги 40 вокруг оси 52. Движение от дополнительной тяги 40 передается вертикальному поводку 39 и угловому двуплечему рычагу 35, плечо 44 которого связано с подающей кареткой 3 посредством смонтированного на конце этого плеча ролика 45. В результате этого подающая каретка 3

0

5

0

0

5

У17

приводится Р движение, причем в момент трогания каретки 3 за счет связи шестерни 26 с зубчатой рейкой 25 приводится во враление нижний валок 7. Поскольку нижний валок 7 кинематически связан с верхним валком 6 посредством шестерен 20, 21, 23 и 24, то синхронно с вращением валка 7 происходит и вращение валка 6, при этом за счет взаимодействия валков 6 и 7 с материалом и перемещения каретки 3 происходит подача материала в рабочую зону пресса, которая происходит на угле поворота кулачка 28, соответствующем 270°.

Инерционность каретки 3 и валков 6 и 7 в конце подачи материала на заданный шаг снижается за счет подтор- маживания одновременно каретки 3 и валков 6 и 7 регулируемым дисковым тормозом 27 и плавного изменения скорости перемещения каретки 3 и вращения валков 6 и 7 в процессе поворота кулачка 28.

В конце поворота кулачка 28 на 270° другой кулачок (не показан) управления силовыми цилиндрами 17 производит переключение пневмораспреде- лителя (не показан), в результате чего рабочее тело подается в поршневые полости силовых цилиндров 17. Под действием давления сжатого воздуха силовые цилиндры 17, преодолевая сопротивление пружин 15 во время остановки подающей каретки 3, отводят валок 6 от валка 7.

Таким образом происходит подача материала на заланньй шаг.

После возврата подающей каретки 3 в исходное положение, т.е. после поворота кулачка 28 на 36Г , производится переключение пневмораспр-гдели- теля и сброс давления в силовых цилиндрах 17.

В результате этого под действием пружин 15 производится зажим материала и цикл работы устройства повторяется.

При необходимости изменения величины шага подачи приводят во вращение регулировочный винт 51 и изменяют положение оси 52 качания дополнительной тяги АО.

Таким образом, предлагаемое техническое решение обеспечивает повышение

6763 П

надежности и расширение фупкцисжлпъ- Hirx возможностей устройства за счет подачи материала на угле поворота главного вала пресса, составляющем 270°, снижения ударных нагрузок, снижения инерционных сиг. в момент трога- ння и остановки подающей каретки, а также снижения инерционных сил в момент начала и остановки вращения вал0

ков, устранения из конструкции подверженной интенсивному износу обгонной муфты, возможности подачи материалов невысокой прочности.

5

0

5

0

0

Формула изобретения

Устройство для подачи ленточного и полосового материала в рабочую зону пресса, содержащее установленную на основании подпружиненную подающую каретку с приводом, установленный в каретке механизм валковой подачи в виде верхнего прижимного и нижнего приводного валов со смонтированными

5 на них валками, привод валковой подачи в виде зубчатой рейки, закрепленной на основании, и шестерни, смонтированной на одном из концов нижнего вала с возможностью взаимодействия с

0 зубчатой рейкой, и механизм ре гули-.- ровки шага подачи, отличаю- чаюцееся тем, что, с целью повышения надежности, оно снабжено дисковым тормозом, смонтированным на другом конце нижнего вала, привод перемещения каретки выполнен в виде кулачка, закрепленного на главком валу пресса, смонтированного с возможностью взаимодействия с кулачком качаю- щегося рычага с роликом на конце,подпружиненной тяги, один коней, которой установлен на этом рычаге, углового двуплечего рычага, один конец которого кинематически связан с вторым концом подпружиненной тяги, а второй - с кареткой, при этом кинематическая связь подпружиненной тяги с угловым двуплечим рычагом выпол;ела в виде вертикального поводка и дополнительной тяги с продольным пазом, а механизм регулировки шага подачи выполнен в виде ползутки, установленной в продольном пазу дополнительной тяги, и регулировочного винта, закрепленного на основании и связанного с ползуш5

кон.

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Устройство для подачи полосового или ленточного материала в рабочую зону пресса | 1988 |

|

SU1523231A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1983 |

|

SU1082530A1 |

| Устройство для подачи полосового и ленточного материала к прессу | 1981 |

|

SU963626A1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1183256A1 |

| Устройство для вырубки заготовок из полосового и ленточного материала | 1979 |

|

SU856834A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1348026A1 |

| Устройство для вырубки заготовок из полосового и ленточного материала | 1979 |

|

SU871926A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкции устройств для подачи ленточного и полосового материала в рабочую зону пресса. Цель изобретения - повышение надежности устройства. Устройство для подачи ленточного и полосового материала в рабочую зону прес

/V

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1976 |

|

SU583847A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-23—Публикация

1989-12-29—Подача