(54) СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ ЛУВАКОНОПЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокна из луба конопли | 1976 |

|

SU611950A1 |

| Способ получения льнотресты | 1983 |

|

SU1162880A1 |

| Способ получения беленой целлюлозы из волокон лубяных культур | 2023 |

|

RU2807323C1 |

| Способ обработки лубяного волокна и установка для его осуществления | 1980 |

|

SU922188A1 |

| Способ получения волокна из луба | 1976 |

|

SU620517A1 |

| Способ подготовки льняной ровницы к прядению | 1975 |

|

SU537133A1 |

| Способ получения волокна из стеблей лубяных растений | 1976 |

|

SU681121A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ ОБРАБОТКИ ЛУБЯНОГОСБ1РЬЯ | 1971 |

|

SU309982A1 |

| Способ получения тресты из стеблей лубяных культур | 1988 |

|

SU1548282A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2021 |

|

RU2779000C1 |

Иэобретевме относится к технологии /гервичнрй .обработки лубяных культур, а именно, к способу получения волокна из луба конопли.

Известен способ получения волокна из луба прядильных культур, включающий шв лочную варку в присутствии смачивателя, кисловку, амульсированне и сушку i

Согласнр. известному способу получают волокно с невысокой прочностью 1Ш« пригодное для изготсжленвя ответствеп ных канатньЬс изделий.

Цель изобретения - повышение прочности волокна, получаемого из луба конопли.,

Указанная цель достипается тем, чгго луб предваршельно подвергают натяжению 2-4 кгс/мм и последующую обработку проводят при указанном натяжении.

Жидкостные пвппкяккзвык во локон сопровождаюггся набуханием. Сушка набухшего материала вызывает дефор:мадионные изменения клеточной стенкй влементарного волокна. Получение волокна из лубяных культур традиционными

способами, например мочкой стеблей, не сопровождается структурньши изменениями, вследствие напрггжения испытываемо го лубом на стебле. Пр1гчем натяжение, присущее лубяной части стебля, .сохраняется до°конца технологнческого процесса включая сушку. Благодаря натяжению, структурные элементы волокна сближены и это препятствует обильному и неравномерному набуханию, Натяжение в сушке гфедотвращает садочную де4юрмациюTaicKM образом, бладчэдаря натяжению при обработке стеблей хорошо coxpaHnaTkря природная мшсроструктура волокна и его llpoчнocть. В свободно набухающем лубе в отличие от лу€а на стебле отсутствие натяжения обусловливает большую подвижноегь элемв ггов клетки н способствует деформаций последней в процессе жидкостной обработки и посиадукнией сушки.

В результате исследования было уотАновлено, что для уменьшенг1Я подвижнооти Н удержания фибрилл на расстояниюс, обеспечивающих сохранение связей в eлвментарном волокне, обработку пуба следует производить под нагрузкой, соответствующей натяжению луба на стебле

(2-4 кгс/см.)

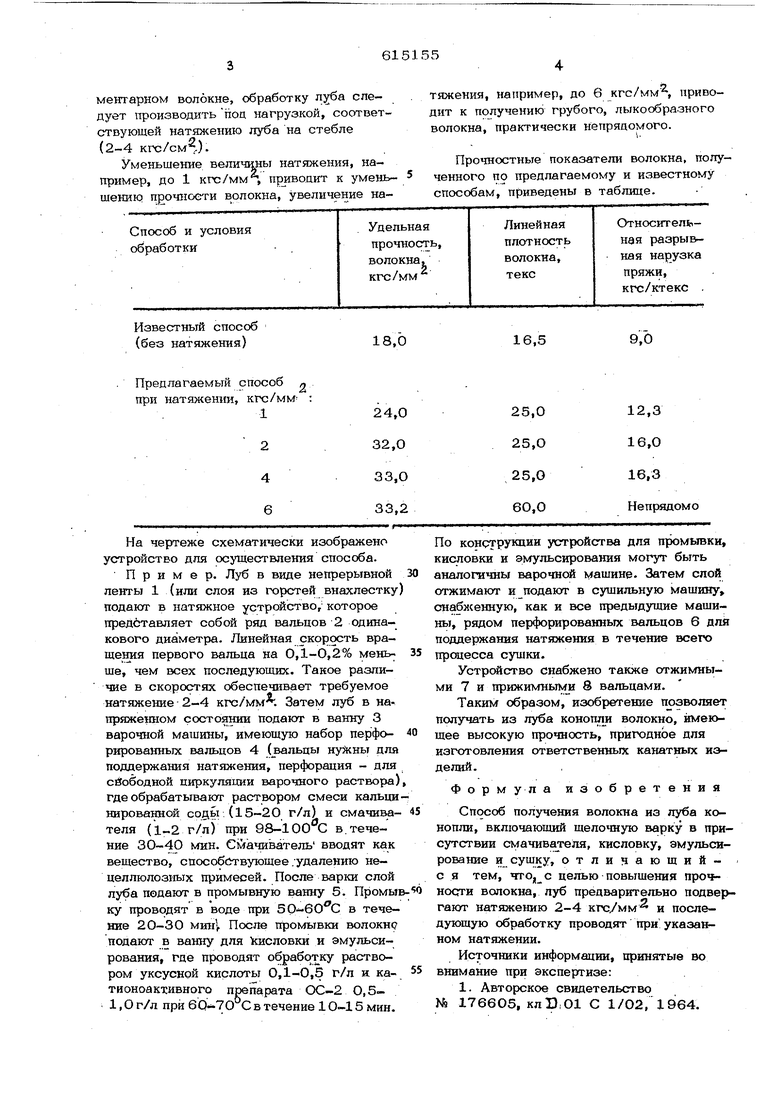

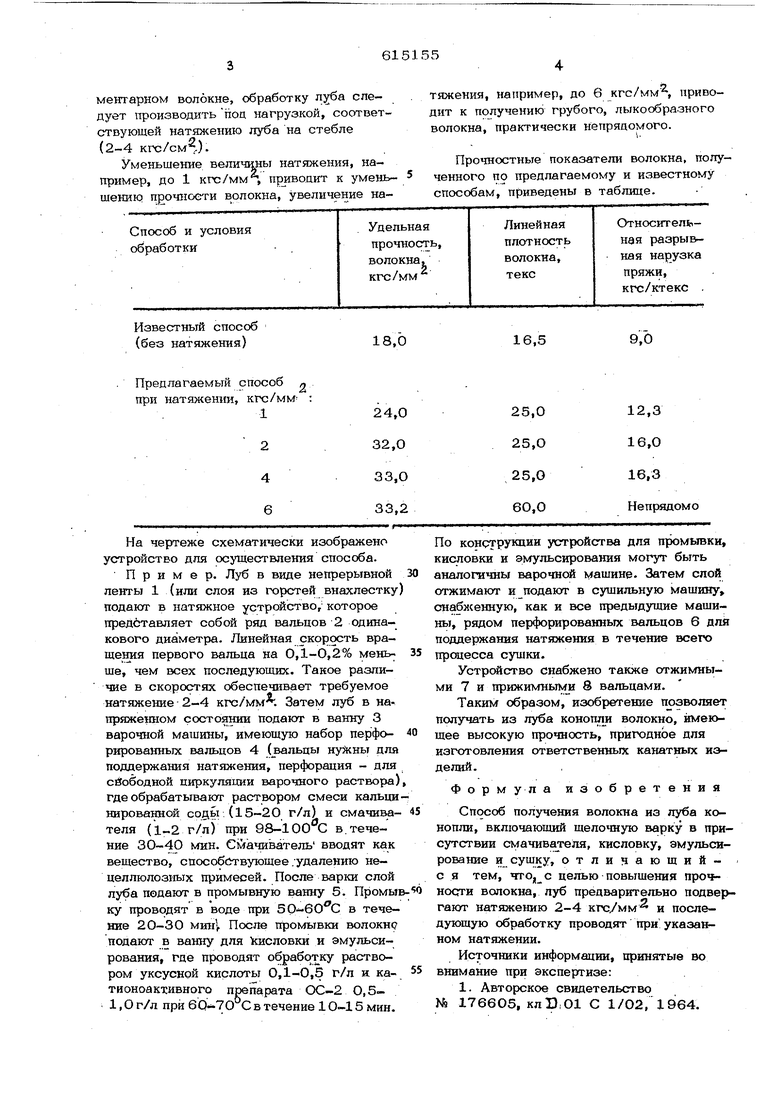

Уменьшение величины натяжения, например, до 1 Ktx:/MM, приводит к уменьшению прочности волокна, увеличение наИзвестный способ (без натяжения)

Предлагаемый способ „ при натяжении, кгс/мм :

На чертеже схематически изображено устройство для осуществления способа.

Пример. Луб в виде непрерывной ленты 1 (или слоя из горстей внахлестку подают в натяжное устройство,. которое преДбтавляет собой ряд вальцов 2 одинакового диаметра. Линейная скорость вращеш1Я первого вальца на 0,1-0,2% меньше, чем всех последующих. Такое различие в скоростях обеспечивает требуемое натяжение 2-4 кгс/мм. Затем луб в наттряжетюм состоянии подают в ванну 3 варочной мащины, имеющую набор перфорированных вальцов 4 (вальцы для поддержания нат$1жения, перфорация - для свободной циркуляции варочного раствора) где обрабатывают раствором смеси кальцинированной cogbi (15-20 г/л) и смачивателя (1-2 г/л) при 98-1 в.течение 30-40 мин. Смачиватель вводят как вещество, способствующее .удалению нецеллюлозных примесей. После варки слой луба подают в промывную ванну 5. Промыв ку проводят в воде при БО-бО С в течение 20-30 мш4 После промывки волокнр подают в ванну для Кисловки и эмульсирования, где проводят обработку раствором уксусной кислоты 0,1-0,5 г/л и: катионоактивного препарата ОС-2 0,51,0 г/л цри в течение 10-15 мин.

т$окения, например, до 6 кгс/мм, приводит к получению грубого, лыкообразного волокна, практически непрядомого.

Прочностные показатели волокна, полученного по предлагаемому и известному способам, приведены в таблиде.

18,0

9,0

16,5

По конструкции устройства для промывки, кисловки и эмульсирования могут быть аналогичны варочной машине. Затем спой отжимают и подают в сущильную машину сзнабженную, как и все предыдущие машины, рядом перфорированных вальцов 6 для поддержания натяжения в течение всего процесса сушки.

Устройство снабжено также отжимными 7 и прижимными 8 вальцами.

Таким образом, изобретение позволяет получать из луба конопли волокно, имеющее высокую прочность, пригодное для изготовления ответственных канатных изделий.

Форм у л а изобретения

Способ получения волокна из луба конопли, включающий щелочную варку в присутствии смачивателя, кисловку, эмульсирование и сушку, отличающийс я тем, что, с целью повышения проч ности волокна, луб предварительно подвергают натяжению 2-4 кгс/мм и последующую обработку проводят при указанном натяжении.

Источники информации, гфинятые во внимание при экспертизе:

Авторы

Даты

1978-07-15—Публикация

1976-12-01—Подача