(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛОСКОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Устройство для обработки деталей на доводочном станке | 1984 |

|

SU1171297A1 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Устройство для обработки деталей на доводочном станке | 1990 |

|

SU1816667A1 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Устройство для правки и шаржирования доводочного дискового инструмента | 1977 |

|

SU738847A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

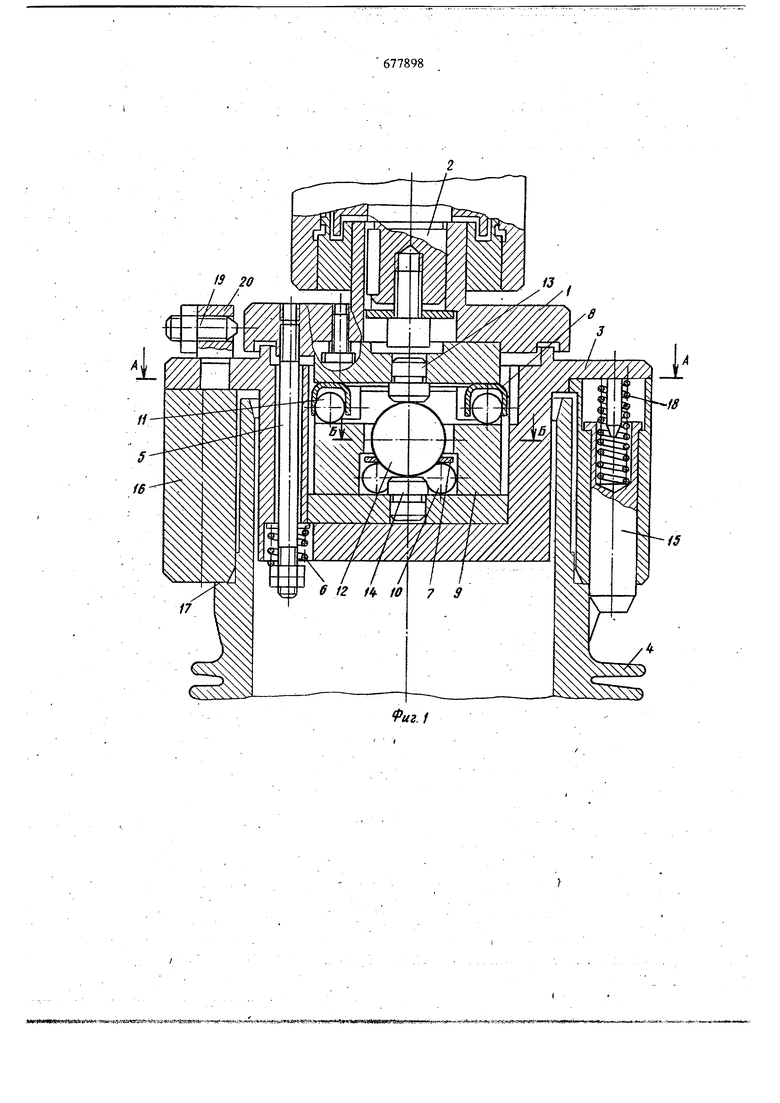

Изобретоше относится к абразивной обрабо ке и может быть использовано при доводке пло костей крупных деталей, преимущественно topЦо 1ЩЛНнврЕШ тракторных двигателей с воздуш нь1М охлгркдениём. Й9вестнь1 устройства для обработки плоское теЙ, BJbmonHeHitbie в виде прийсиКского диска, связанного посредством подпруж1шеннь1х ttftmЛек с Держателем, несущим центральньш опорнь1Й цир Т. Недостатком известной конструкции является то, что она обладает самоустанавливающими свойствами и не обеспечивает плавающих свойств, а также чувствительность устройства к небольшим углам шклсжа держателя. Цель изобретения - повышение производицельности и точности обработки крупногабаритных деталей. Это достигается тем, что предлагаемое устройство снабжено расположегшым в держателе стаканом с крестовидно размещённой в его пазах относительно детрального опорного пира двухрядной шариковой опорой, при зтом устройство снабжено установленной на периферии держателя Кольцевой накладкой н смонтированны 1И в ней подпружиненными кольцами. С целью регулирования величины перемещения обрабатываемой детали устройство снабжено винтами, закрепленными на держателе. На фиг. 1 изображено описываемое устройство в разрезе; на фиг. 2 - разрез А-А фиг.1, на фиг.З - разрез Б-Б фиг.1. Устройство содержит прижимной диск 1, жестко соединенньш со шпинделем 2 роторнодоводочного станка-автомата, и плавающий деталедерясатель З.для доводимой детали 4. Плавающий деталедержатель нрисоединен, к прижимЮму диску с помощьй четырех р(гзьбовых шпилек 5 на сжимаемых прз жинах 6, расположенных кондентришю относительно оси прижимного диска, и установлен по отношению их с зазором. Для придания предлагаемой: головке повышенной гувствительности к небольшим углам наклона держателя в центральной части он снабжен двухрядной шариковой опорой в обоймах 7 и 8, с крестовидным расположением в пазах стакана 9 рядов шариков 10 и 11 относительно центрального опорного шара 12, ограниченного

порными элементами 13 и 14 прижимного диса и держателя. Это обеспечивает самоустанавивание держателя с доводимой деталью относиельно рабочей поверхности доводочного инструента и повышает точность доводки.

Для ускорения установки и крепления детаи в держатель встроены три подпружиненных пальца 15, которые расположены кондентрично в его кольцевой накладке 16, опирающейся на базовый торец 17 детали, и находятся под действием рабочих пружин 18. Один из подпружиненных пальцев всегда вводится в одну из боковых выемок доводимой детали при ее установке. Это обеспечивает передачу крутящего момента от шпивделя роторно-доводочного станкаавтомата к держателю с доводимой деталью для обкатывания ее по рабочей поверхности доводочного инструмента вокруг своей оси и повышает производительность и точность доводки.

С целью регулирования величины перемещения доводимой детали в радиальном направлении держатель снабжен тремя регулировочными винтами 19, ввернутыми в его державки 20, для удержания в заданном рабочем положении.

Устройство работает следующим .образом.

При установке доводимой детали 4 в рабочую зону шпиндель 2 перемещается вниз. В момент касания 1 ольцевой накладкой 16 торца доводимой детали один из подпружиненных пальцев 15 защелкивается в одну из ее боковых выемок благодаря рабочей пружине 18.

При вращении шпинделя 2 крутящий момент пе|рёдаётся через соединенный с нимпр1И Й1мной диск 1 с резьбовыми шпильками 5 гшавающему держателю 3 и далее через подпружиненный палец 15 - доводимой детали 4 для обкатьшания ее по рабочей поверхности доводочногб Инструмента вокруг своей оси.

Шпиндель 2 роторно-доводочного станка-автомата через прижимной диск 1 и держатель 3, их опорные злементы 13 и 14, а также центральШ)1Й опорный тар 12 и передает усилия прижима, действующие на деталь в процессе доводки.

При зтом деталь прижимается к рабочей поверхности доводочного инструмента, и создается необходимое удельное давление в рабочей зоне. выводе детали из рабочей зоны шпиндель

2пepeмeщaetcя вверх. В этом случае держатель

3освобождается от детали,и устройство занимает верхнее исходное положение.

После этого рабочий цикл повторяется.

Данное устройство позволяет упростить процесс доводки торцов цилиндров тракторных двигателей с воздушным охлаждением, увеличить щзоизводительность и повысить точность доводкн плоскостей крупных деталей при одновременном улучшении качества поверхности.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

«flebN:/M : Wi6i ftAN S«fSWp% s-i rSAi:i Wit

-,i. JK.

Авторы

Даты

1979-08-05—Публикация

1976-04-26—Подача