Изобретение относится к газофазНым способам защиты поверхности р-ппереходов от внешних воздействий и может быть использовано в микроэлектронике при изготовлении полупроводниковых приборов и интегральных схем

Известны способы получения защитных пленок пиролитическим разложением кремнийорганических и металлоорганических соединений, и окисл ннем гидридов.

Наиболее близким к заявляемому является способ получения защитных пленок на поверхности р-п-переходов окислением моносилана или моносилана и одного компонента из группы гвдрида бора, фосфора, мьшьяка, сурьмы, например, фосфина или моносилана и диборана кислородом в атмосфере инерного газа при температуре 300-600 С.

Недостатком данного способа является невозможность применения данного метода получения пленок для защиты поверхности р-п-переходов при наличии контактных областей с температурой плавления ниже , в связи с резким ухудшением изолирующих и пассивирующих свойств покрытий, осаждаемых в этой температурной области.

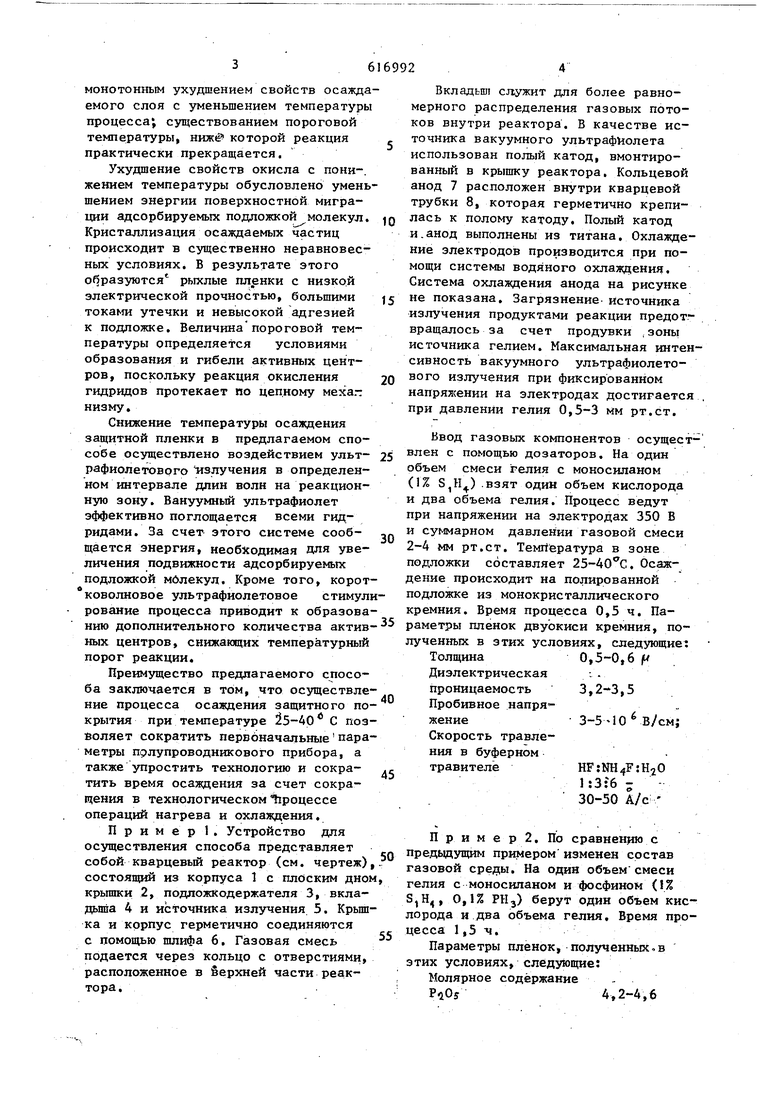

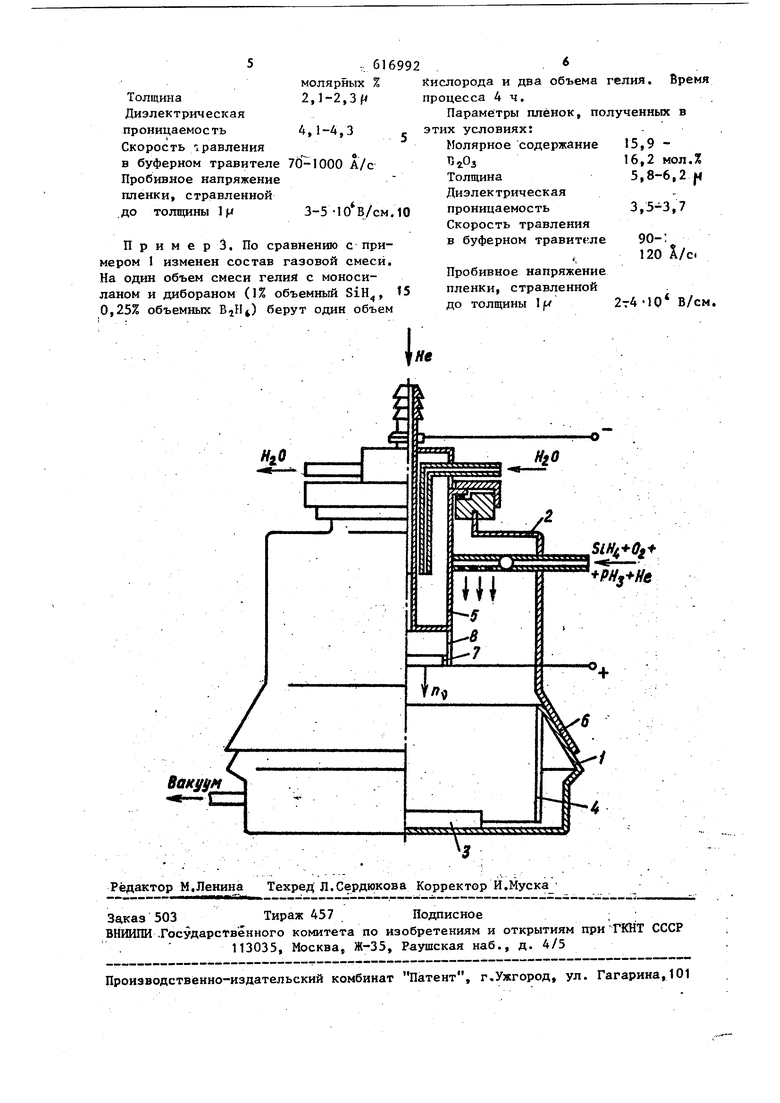

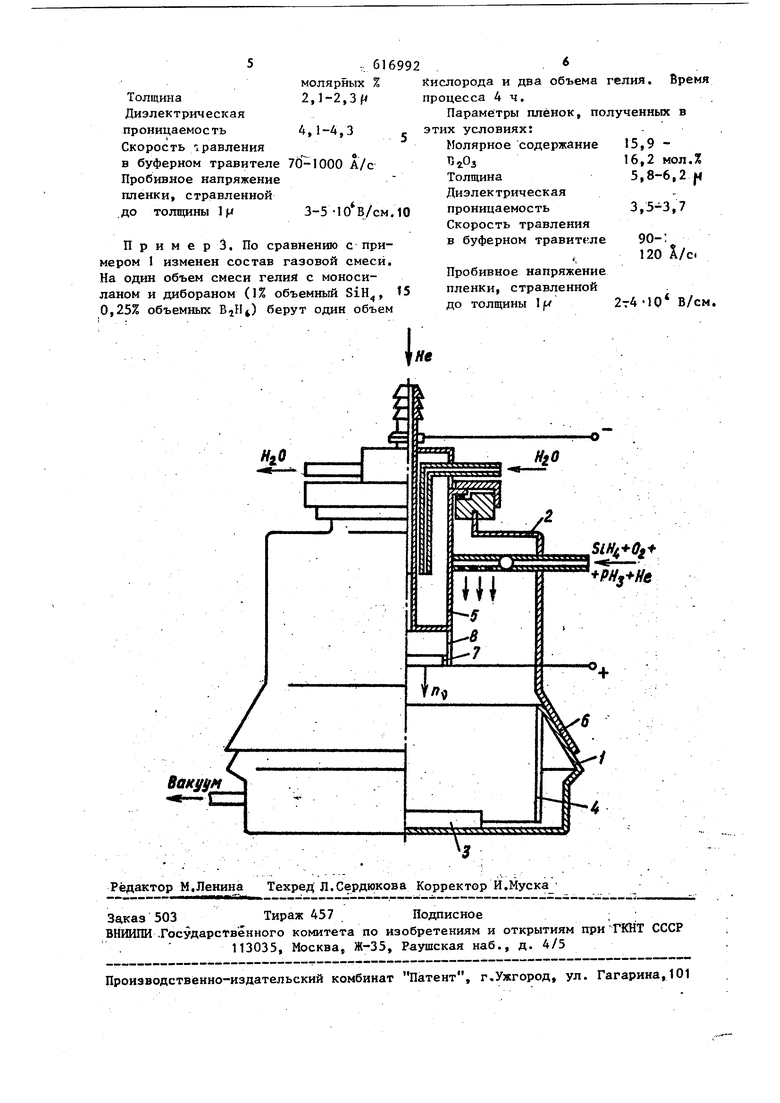

Цель изобретения - упрощение процесса нанесения защитных покрытий на почти готовый прибор с легкоплавкими узлами, при сокращении первоначальных параметров прибора. Указанная цель достигается тем, что процесс окисления ведут под действием вакуумного ультрафиолета в атмосфере гелия при суммарном давлении газовой смеси 2-4 мм рт.ст. при температуре поверхности, на которой осаждается пленка, 25-40 С. Снижение температуры осаждения покрытий методом окисления гидридов ограничивается следующими факторами: монотонным ухудшением свойств осажда емого слоя с уменьшением температуры процесса, существованием пороговой температуры, пкк& которой реакция практически прекращается. Ухудшение свойств окисла с пони-. жением температуры обусловлено умень шением энергии поверхностной миграции адсорбируемых подложкой молекул. Кристаллизация осаждаемых частиц происходит в существенно неравновесных условиях. В результате этого образуются рыхлые пленки с низкой электрической прочностью, большими токами утечки и невысокой адгезией к подложке. Величинапороговой температуры определяется условиями образования и гибели активных центров, поскольку реакция окисления гидридов протекает по цепному меха.низму. Снижение температуры осавдения защитной пленки в предлагаемом способе осуществлено воздействием ульт- рафиолетового излучения в определенном интервале длин волн на реакционную зону. Вануумный ультрафиолет эффективно поглощается всеми гидридами. За счет этого системе сообщается энергия, необходимая для увеличения подвижности адсорбируемых подложкой мблекул. Кроме того, корот коволновое ультрафиолетовое стимул рование процесса приводит к образова нию дополнительного количества актив ных центров, снижающих температурный порог реакции. Преимущество предлагаемого способа заключается в том, что осуществле ние процесса осаждения защитного по крытия при температуре 5-40 С поз воляет сократить первбначальныепара метры полупроводникового прибора, а также упростить технологию и сократить время осаждения за счет сокращения в технологическом троцессе операций нагрева и охлаждения. Пример 1. Устройство для осуществления способа представляет собой кварцевый реактор (см. чертеж) состоящий из корпуса 1 с плоским дно крьгапси 2, подложкодержателя 3, вкладьппа 4 и источника излучения 5. Крьш ка и корпус герметично соединяются с помощью шлифа 6. Газовая смесь подается через кольцо с отверстиями, расположенное в ёерхней части реактора. Вкладьш служит для более равномерного распределения газовых потоков внутри реактора. В качестве источника вакуумного ультрафиолета использован полый катод, вмонтированный в крышку реактора. Кольцевой анод 7 расположен внутри кварцевой трубки 8, которая герметично крепилась к полому катоду. Полый катод и.анод выполнены из титана. Охлаждение электродов производится при помощи системы водяного охлаждения. Система охлаждения анода на рисунке не показана. Загрязнение Источника излучения продуктами реакции предотвращалось за счет продувки ,зоны источника гелием. Максимальная интенсивность вакуумного ультрафиолетового излучения при фиксированном напряжении на электродах достигается при давлении гелия 0,5-3 мм рт.ст. Ввод газовых компонентов осуществлен с помощью дозаторов. На один объем смеси гелия с моносиланом (1% ).взят один объем кислорода и два объема гелия. Процесс ведут при напряжении на электродах 350 В и суммарном давлении газовой смеси 2-4 мм рт.ст. Темйература в зоне подложки составляет 25-40с. Осаждение происходит на полированной подложке из монокристаллического кремния. Время процесса 0,5 ч. Параметры пленок двуокиси кремния, полученных в зтих условиях, следующие: Толщина0,.,6 |W Диэлектрическая -. . проницаемость 3,2-3,5 Пробивное напряжение 3-5-10 В/см; Скорость травления в буферномтравителе HF;NH4l H20 1:3:6 30-50 А/с П р и м е р 2. По сравнению с предьщущим примеромизменен состав газовой среды. На один объемсмеси гелия с моносиланом и фосфином (% S,H, 0,1% ПЦ) берут один объем кислорода и два объема гелия. Время процесса 1,5ч. Параметры пленок, полученных.в этих условиях, следующие: Молярное содержание . ,2-4,6 молярных % Толщина 2,-2,3f Диэлектрическая проницаемость 4,1-4,3 Скорость 1равления в буферном травителе А/с Пробивное напряжение пленки, стравленной 3-5-10 В/см до толщины 1и П р и м е р 3. По сравнению с примером 1 изменен состав газовой смеси На один объем смеси гелия с моносиланом и дибораном (1% объемный SiH,, 0,25% объемньк ) берут один объем -.61

Яе лорода и два объема гелия. Время цесса 4ч. Параметры плёнок, полученных в х условиях: Молярное содержание 15,9 тз Оз16,2 мол.% Толщина5,8-6,2 Диэлектрическая 3,,7 проницаемость Скорость травления 90-: в буферном травиткле 90120 А/сПробивное напряжение пленки, стравленной Д толщины Ip 2т4-10 В/см.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ТОНКИХ ПЛЕНОК ДИОКСИДА КРЕМНИЯ | 1996 |

|

RU2119692C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ | 1992 |

|

RU2044367C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ДИОКСИДА КРЕМНИЯ | 2014 |

|

RU2568334C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК ДИОКСИДА КРЕМНИЯ | 1991 |

|

RU2040072C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ДВУОКИСИ КРЕМНИЯ | 1988 |

|

RU2061095C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 1995 |

|

RU2077483C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОК ДВУОКИСИ КРЕМНИЯ | 1990 |

|

SU1820782A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ПЛЕНКИ ДЛЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР ЭЛЕКТРОННОЙ ТЕХНИКИ | 2010 |

|

RU2419176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК ДИОКСИДА КРЕМНИЯ | 1991 |

|

RU2040073C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЕВ ДИОКСИДА КРЕМНИЯ | 1992 |

|

RU2029412C1 |

СПОСОБ ПОЛУ^ГЕНИЯ ЗАЩИТНЫХ ПЛЕНОК на поверхности р-п-перехо-дов окислением моносилана -или моноси— лана и одного компонента из группы гидридов бора, фосфора, мьшьяка, сурьмы кислородом в атмосфере инерт^- ного газа, отличающийся тем, что, с целью упрощения процесса нанесения защитных покрытий на приборе с легкоплавкими.узлами при сохранении первоначальных параметров, окисление ведут под действием вакуз'м- ногр ультрафиолета.в атмосфере гелия при суммарном давлении газовой смеси 2-4.мм рт.ст. и температуре поверхности, на которой осаждается пленка, 25-40*0.

| Патент ClUA № 3556841, кл | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

1990-02-28—Публикация

1977-02-01—Подача