катного стана, включающее корпус, смонтированную на стержне оправки линейку-датчик, жестко соединенную одним концом с оправкой, механизм обратной связи со следящим золотником, связанным с другим концом линейки-датчика, и каретку стержня оправки, снабжена установленной с возможностью перемещения вдоль стержня платформой для золотника, смонтированным на ней приводным

двусторонним клиновым и ДВЛМЯ

тягами, одна из которых одним концом соединена с корпусом, а другая - с кареткой, и свободные концы тяг пропущены через залагл:, при этом механизм обратной связи смонтирован на платформе с возможностью поворота.

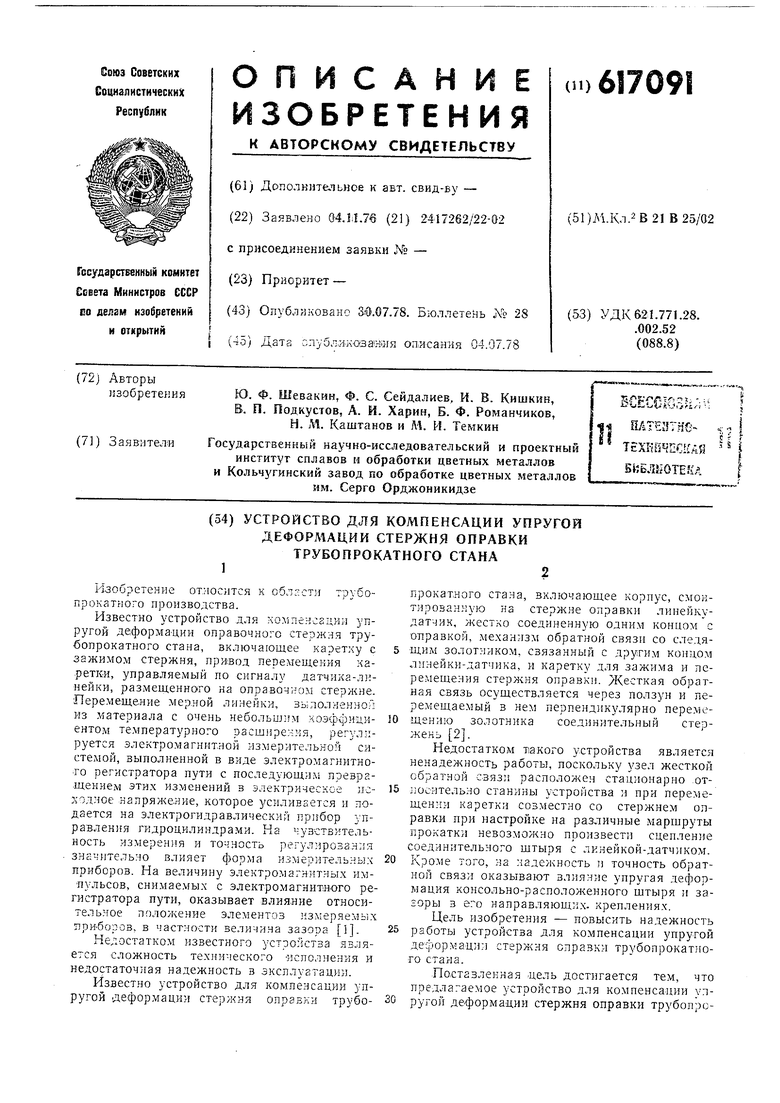

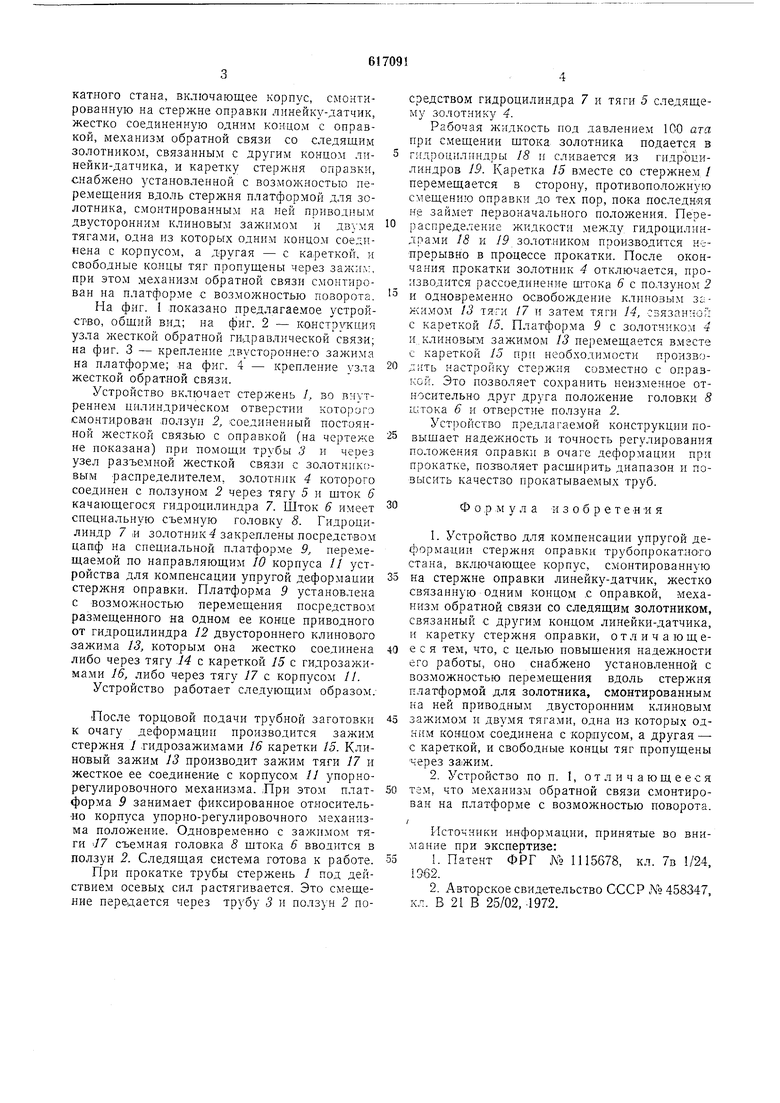

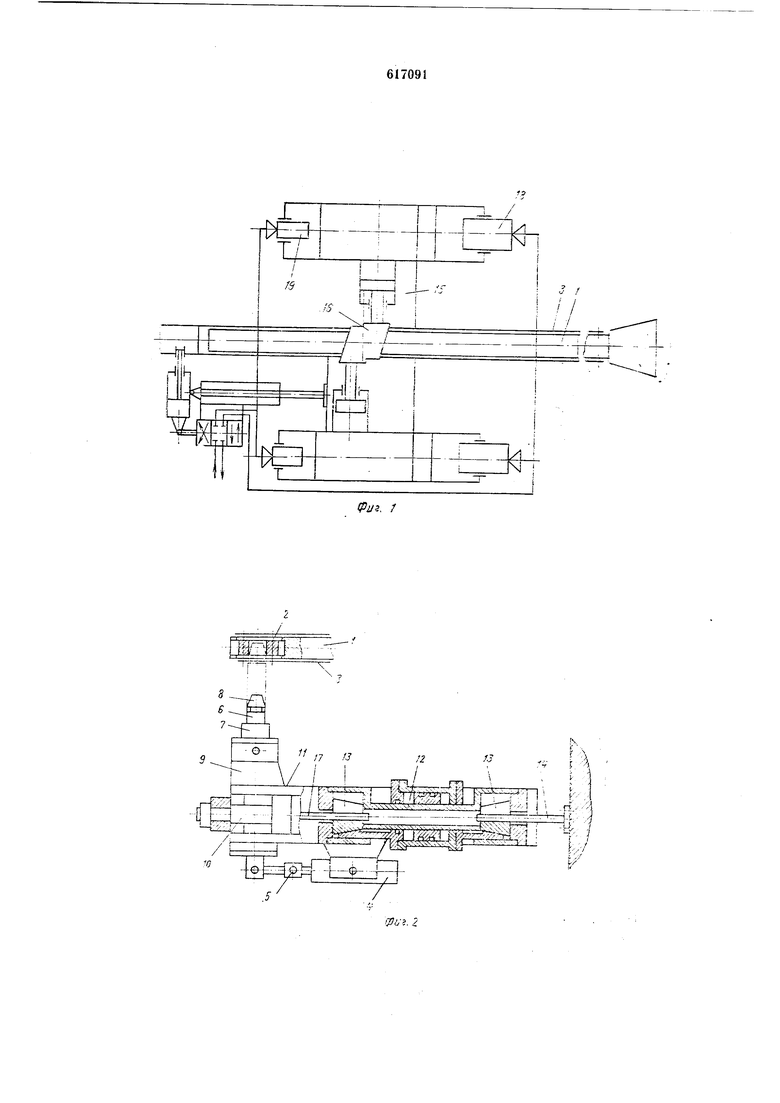

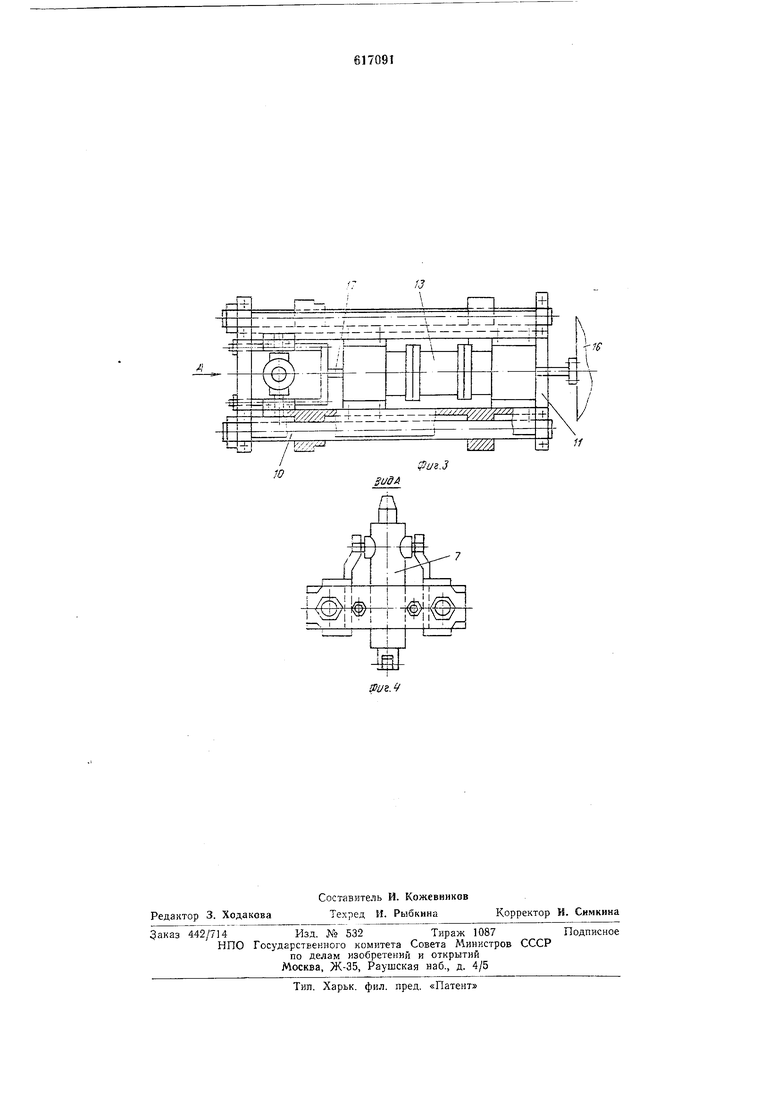

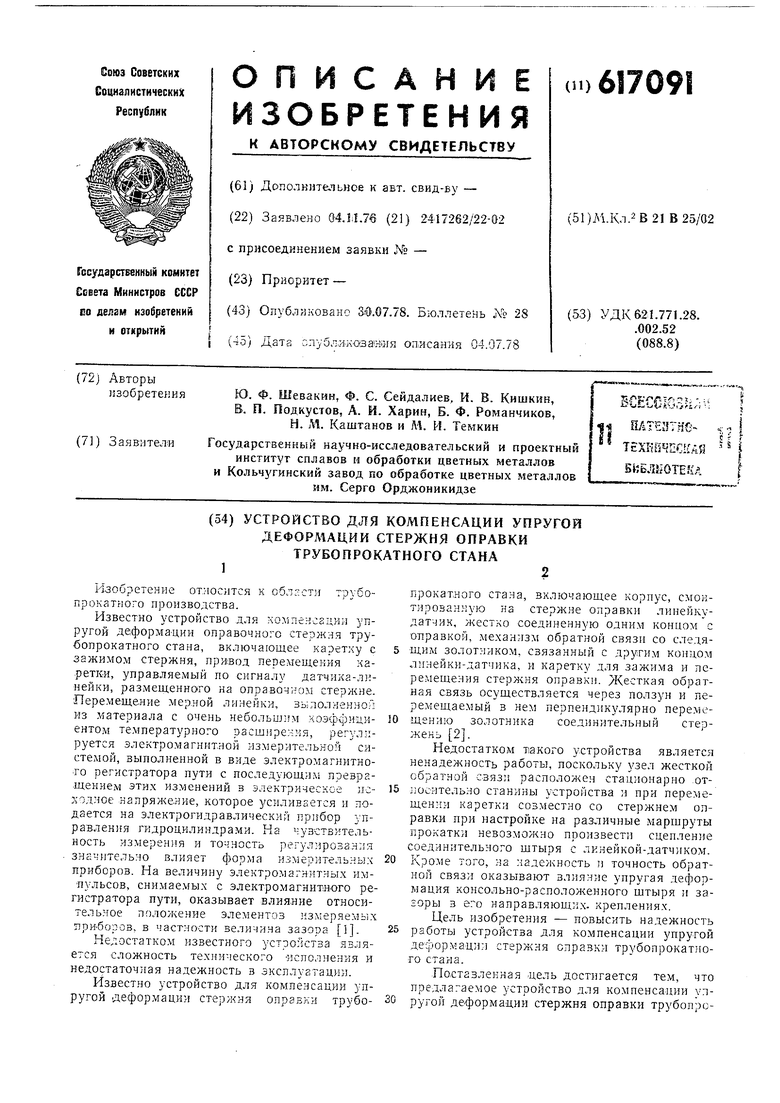

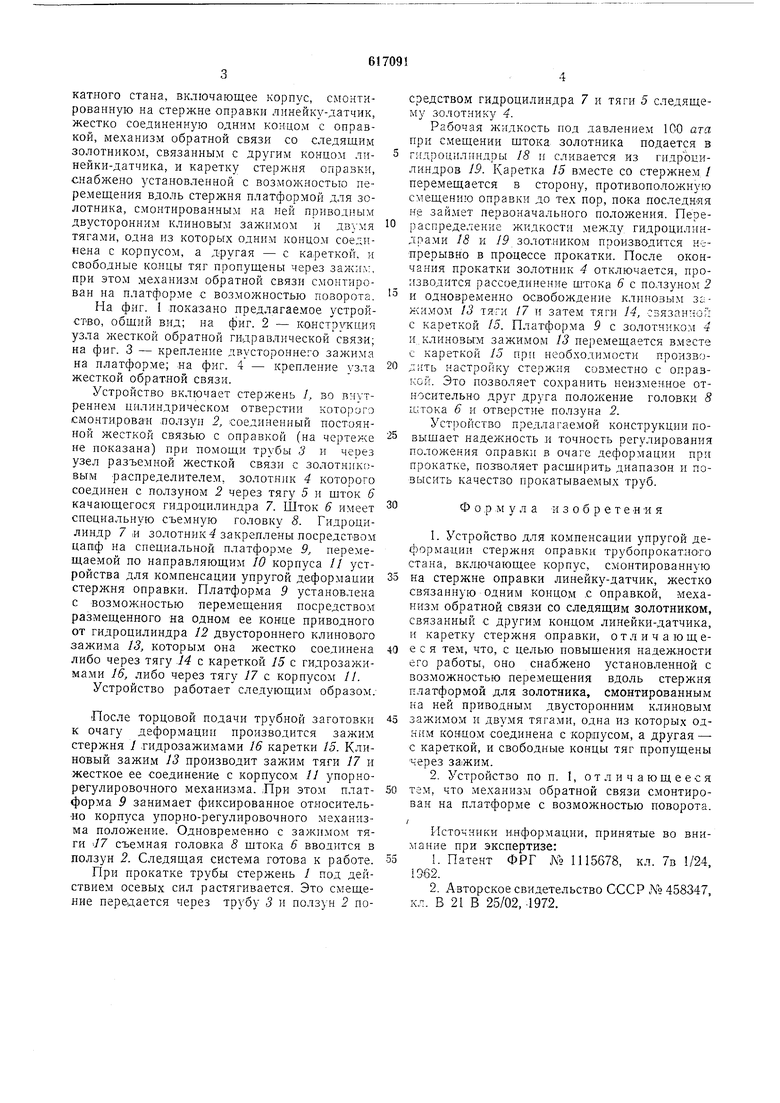

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - конструкция узла жесткой обратной гидравлической свяЗИ; на фиг. 3 - крепление двустороннего зажима на платформе; на фиг. 4 - крепление узла жесткой обратной связи.

Устройство включает стержень 1, во внутреннем цилиндрическом отверстии которого смонтировали ползун 2, соединенный иостоянной жесткой связью с оправкой (на чертеже не показана) при помощи трубы 3 и через узел разъемной жесткой связи с золотниковым распределителем, золотник 4 которого соединен с ползуном 2 через тягу 5 и шток 6 качающегося гидроцилиндра 7. Шток 6 имеет специальную съемную головку 8. Гидроцилиндр 7 и золотник закреплены посредством цапф на специальной платформе Я перемещаемой по направляющим 10 корпуса // устройства для компенсации упругой деформации стержня оправки. Платформа 9 установлена с возможностью перемещения посредством размещенного на одном ее конце приводного от гидроцилиндра 12 двустороннего клинового зажИдма 13, которым она жестко соединена либо через тягу 14 с кареткой 15 с гидрозажимами 16, либо через тягу 17 с корпусом 11.

Устройство работает следующим образом.

После торцовой подачи трубной заготовки к очагу деформации производится зажим стержня / .гидрозажимами 16 каретки 15. Клиновый зажим 13 производит зажим тяги 17 и жесткое ее соединение с корпусом 11 упорнорегулировочного механизма. Лри этом платформа 9 занимает фиксированное относительно корпуса упорно-регулировочного механизма положение. Одновременно с зажимом тяги 77 съемная головка 5 штока 6 вводится в ползун 2. Следящая система готова к работе.

При прокатке трубы стержень / под действием осевых сил растягивается. Это смещение передается через трубу 3 и ползун 2 посредством гидроцилиндра 7 и тяги 5 следящему золотнику 4.

Рабочая жидкость под давлением 100 ата при смещении штока золотника подается в гндроцилиндры 18 и сливается из гидроцилиндров 19. Каретка 15 вместе со стержнем / перемещается в сторону, противоположную смещению оправки до тех пор, пока последняя не займет первоначального положения. Перераспределение жидкости между гидроцилиндрами 18 и УР золотником производится непрерывно в процессе прокатки. После окончания прокатки золотник 4 отключается, производится рассоединение штока 6 с ползуном 2 и одновременно освобождение клиновым зажимом 13 тяги 17 и затем тяги 14, связанной с кареткой 15. Платформа 9 с золотником 4 и.клиновым зажимом 13 перемещается вместе с кареткой 15 npt необходимости производить настройку стержня совместно с оправгсой. Это позволяет сохранить неизменное относительно друг друга положение головки 8 штока 6 и отверстие ползуна 2.

Устройство предлагаемой конструкции повышает надежность и точность регулирования положения оправки в очаге деформации при прокатке, поз-воляет расширить диапазон и повысить качество прокатываемых труб.

Фор ,м у л а изобретения

1.Устройство для компенсации упругой деформации стержня оправки трубопрокатного стана, включающее корпус, смонтированную на стержне оправки линейку-датчик, жестко связанную одним концом С оправкой, механизм обратной связи со следящим золотником, связанный с другим концом линейки-датчика, и каретку стержня оправки, отличающееся тем, что, с целью повыщения надежности его работы, оно снабжено установленной с возможностью перемещения вдоль стержня платформой для золотника, смонтированным на ней приводным двусторонним клиновым зажимом и двумя тягами, одна из которых одним концом соединена с корпусом, а другая - с кареткой, и свободные концы тяг пропущены через зажим.

2.Устройство по п. 1, отличающееся тем, что механизм обратной связи смонтирован на платформе с возможностью поворота.

/

Источники информации, принятые во внимание при экспертизе:

1.Патент ФРГ А 1115678, кл. 7в 1/24, Э62.

2.Авторское свидетельство СССР № 458347, кл. В 21 В 25/02, .1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для компенсации упругой деформации оправочного стержня трубопрокатного стана | 1972 |

|

SU458347A1 |

| Механизм удержания оправочного стержня | 1977 |

|

SU657881A1 |

| Механизм удержания оправочного стержня | 1977 |

|

SU622523A1 |

| СТАНОК ДЛЯ ГИБКИ ПРОФИЛЕЙВС?СО:СП:.;АЛ Iттп^-'^1^мш1ц>&^EHSJiHOj^^KA 1 | 1973 |

|

SU369960A1 |

| Стан для поперечной прокатки полых изделий периодического профиля | 1977 |

|

SU743762A1 |

| Стан для поперечной прокатки полых профильных изделий с выступами по внутреннему диаметру | 1977 |

|

SU617146A2 |

| Патрон для зажима труб | 1975 |

|

SU569341A1 |

| Стан поперечной прокатки полых профильных изделий | 1980 |

|

SU925502A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

(////У- --f2.sz //%fga-

/

+

/

-f

/f

Ы

фиг.З

SL/dA

Авторы

Даты

1978-07-30—Публикация

1976-11-04—Подача