Изобретение относится к трубопрокатному производству.

Известно устройство дпя компенсации упругой деформации справочного стержня трубопрокатного стана, преимущественно в механизме удержания и перемещения оп- равочного стержня со следящим гидроприводом перемещения оправочного стержня, включаклцее смонтированную на справочном стержне пинейку-датчик, жестко соединенную одним концом с оправкой, узеп жесткой гидравлической обратной связи со следящим золотниковым распределителем, зопотник которого соединен с другим концом линейки-датчика через ползун, и перемещаемый в нем перпендикулярно перемещению золотника соединительный щтырь и каретку для зажима и перемещения стержня оправки .

Недостатком этого устройства является ненадежность работы и, как следствие, нестабильное положение оправки в очаге деформации.

Наиболее близким по технической сущности к предаапаемому изобретению является упорно-регулировочный механизм стана поперечно-винтовой непрерывной прокатки труб, в котором для удержания оправочного стержня и компенсации упругой деформации его имеются гидроцилиндр, в щтоке которого закреплен конец стержня, захваты стержня и связанная с ними система управления перемещением порщня r2j .

Недостатком этого механизма является невозможность применения для компенсации упругой деформации при прокатке с растяжением оправочного стержня.

Цель изобретения - повышение стабилизации оправки в очаге деформации и тем самым уменьшение разносгенности труб.

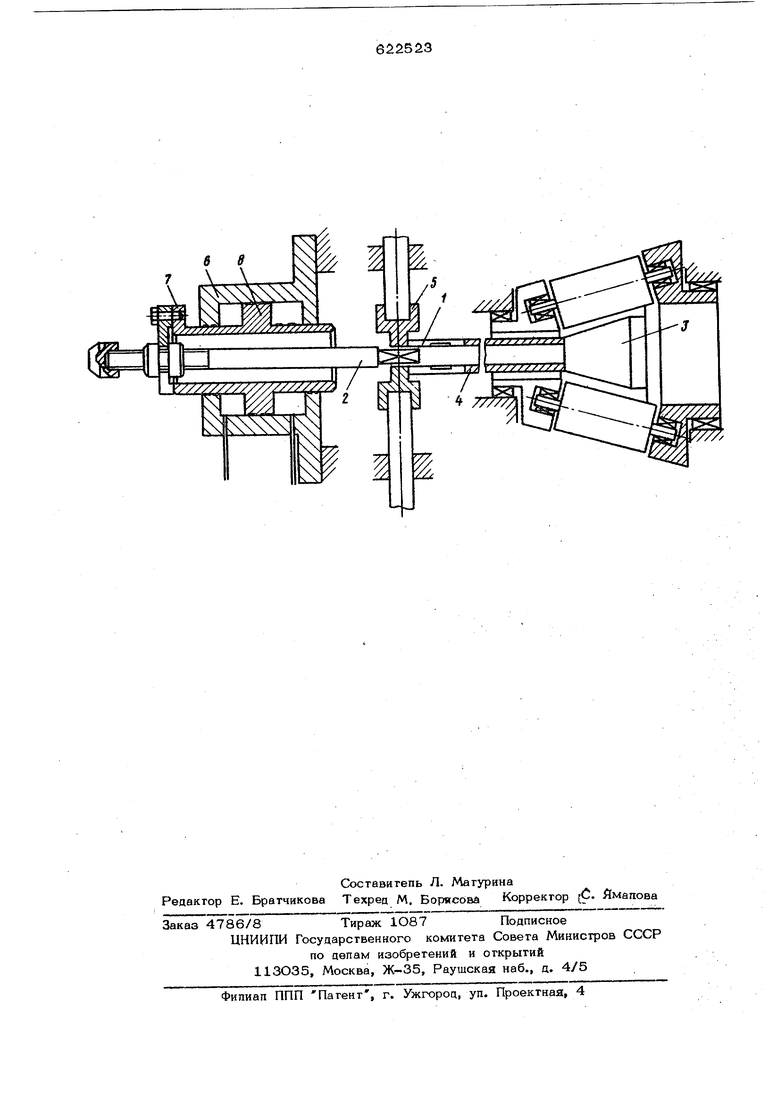

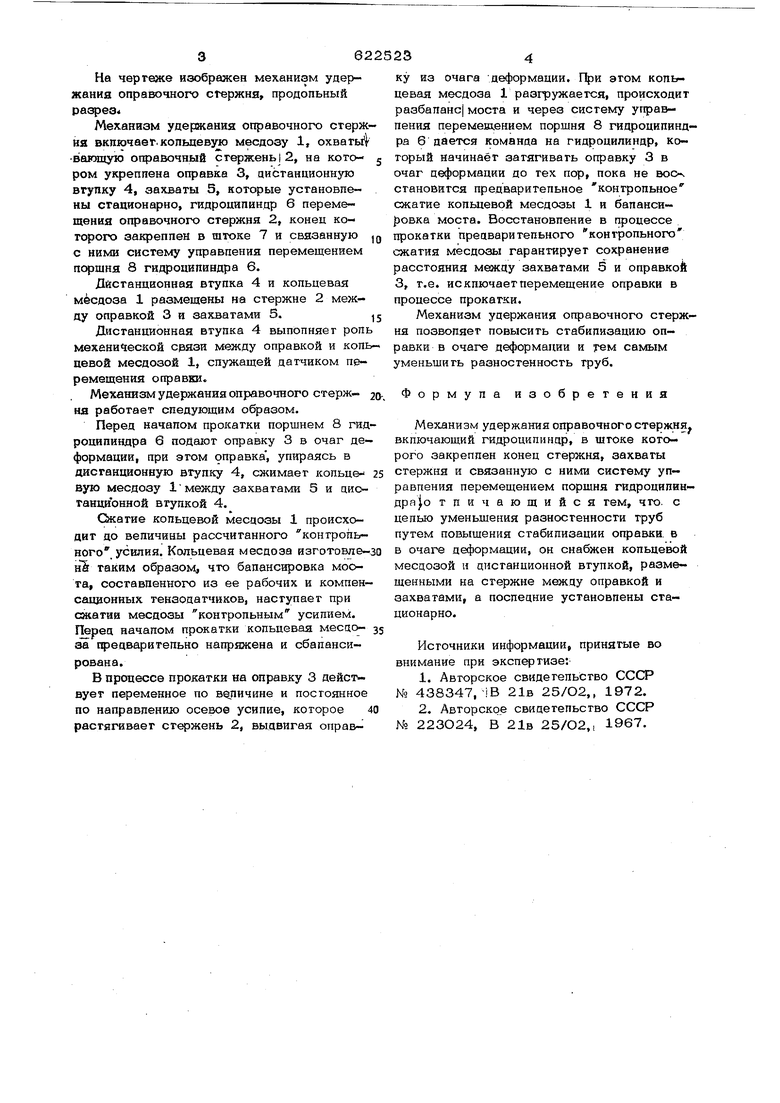

Для этого предлагаемый механизм удержания оправочного стержня, включающей гидроципиндр, в щтоке которого закреплен конец стержня, захваты стержня и связанную с ними систему управления перемещением порщня гидроципиндра, снабжен копьцевой месдозой и дистанционной втулкой, размещенными на стержне между опра&кой и захватами, которые установлены стационарно. 36 На чертеже изображен механизм удержания оправочного сгержня, продольный разрез4 Механизм удержания оправочного стерж ни вкпючаег. кольцевую месдозу 1, охваты вающуто оправочный сгерженЫ 2, на котором укреплена оправка 3, цистанционную вгупку 4, захваты 5, которые установлены стационарно, гидроцилиндр 6 перемещения оправочного стержня 2, конец которого закреплен в штоке 7 и связанную с ними систему управления перемещением поршня 8 гидроиипиндра 6. Дистанционная втулка 4 и кольцевая месдоза 1 размещены на стержне 2 между оправкой 3 и захватами 5. Дистанционная втулка 4 выполняет рол механической срязи между оправкой и коль цевой месдозой 1, служащей датчиком перемещения оправки. Механизм удержания оправочного стерж ня работает следующим образом. Перед началом прокатки поршнем 8 гид роцилиндра 6 подают оправку 3 в очаг деформации, при этом оправка , упираясь в дисганционную втулку 4, сжимает кольцевую месдозу 1между захватами 5 и цистанциЪнной втулкой 4. Окатие кольцевой месаозы 1 происходит до величины рассчитанного контропьного усилия. Кольцевая месдоза изготовлеnk таким образом, что бапанснровка мос та, составленного из ее рабочих и компен- садяонных тензоцатчиков, наступает при сжатии месдозы контрольным усилием. Перед началом прокатки кольцевая месцо- за предварительно напряжена и сбалансирована. В процессе прокатки на оправку 3 действует переменное по величине и постоянное по направлению осевое усилие, которое растягивает стержень 2, выдвигая оправ23ку из очага деформации. При этом кольцевая месдоза 1 разгружается, происходит разбаланс| моста и через систему управления перемещением поршня 8 гидроцилиндра 6 дается команда на гидроцилиндр, который начинает затягивать оправку 3 в очаг деформации до тех пор, пока не вос. становится предварительное контрольное сжатие кольцевой месдозы 1 и балансировка моста. Восстановление в процессе прокатки предварительного контрольного сжатия месдозы гарантирует сохранение расстояния между захватами 5 и оправкой 3, т.е. исключает перемещение оправки в процессе прокатки. Механизм удержания оправочного стержня позволяет повысить стабилизацию оправки в очаге деформации и уем самым уменьшить разностенность труб. Формула изобретения Механизм удержания оправочного стержня включающий гидроцилиндр, в штоке которого закреплен конец стержня, захваты стержня и связанную с ними систему управления перемещением поршня гидроципиндра о тли чающийся тем, что. с целью уменьшения разностенности труб путем повышения стабилизации оправки, в в очаге деформации, он снабжен кольцевой месцозой и дистанционной втулкой, размещенными на стержне между оправкой и захватами, а последние установлены стационарно. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 438347,-iB 21в 25/О2,, 1972. 2.Авторское свидетельство СССР № 223О24, В 21в 25/02,, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм удержания оправочного стержня | 1977 |

|

SU657881A1 |

| Устройство для удержания оправки стана непрерывной прокатки труб | 1983 |

|

SU1079324A1 |

| Устройство для компенсации упругой деформации оправочного стержня трубопрокатного стана | 1972 |

|

SU458347A1 |

| Вспомогательное устройство к трубопрокатному стану | 1975 |

|

SU544481A1 |

| Механизм вращения оправки станапОпЕРЕчНОй пРОКАТКи | 1979 |

|

SU845900A1 |

| Удерживатель оправки трубопрокатного стана | 1990 |

|

SU1712015A1 |

| Устройство для установки оправки трубопрокатного стана | 1980 |

|

SU884752A1 |

| Устройство для удержания оправочного стержня | 1976 |

|

SU568470A1 |

| Устройство для перехвата и осевого перемещения оправочного стержня | 1981 |

|

SU950457A1 |

| Устройство для установки оправочного стержня | 1982 |

|

SU1020170A1 |

Авторы

Даты

1978-09-05—Публикация

1977-04-11—Подача