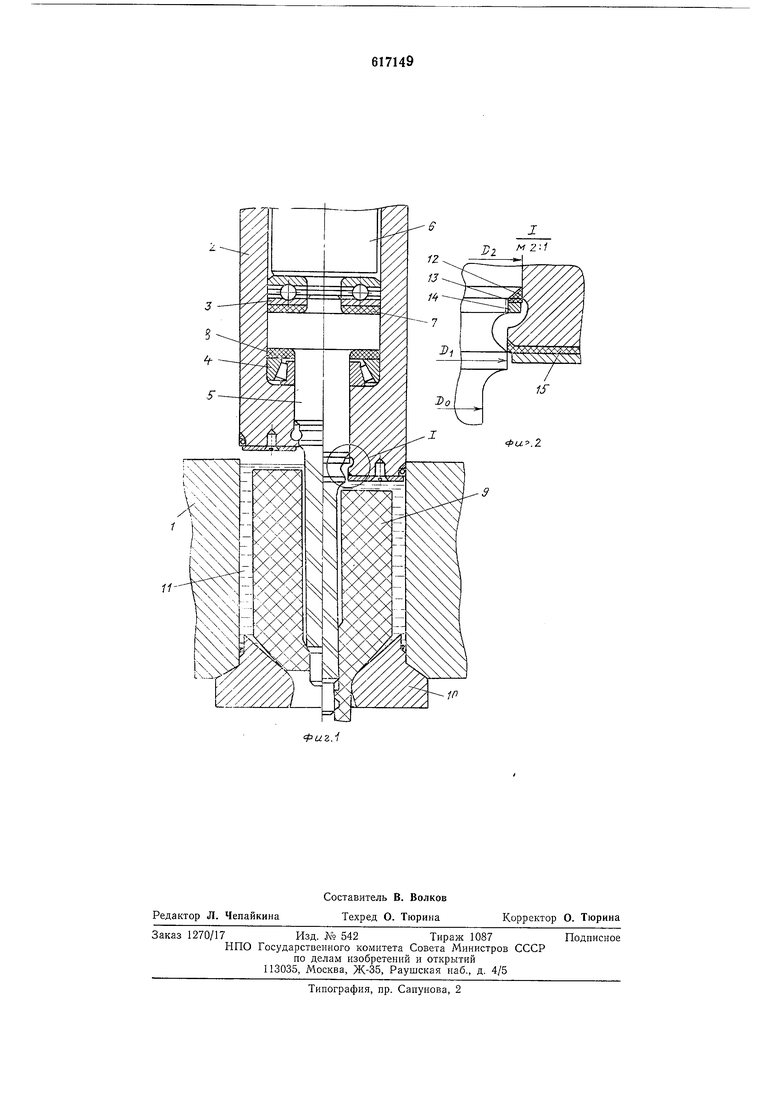

При движении пуансона 2 происходит повышение давления рабочей среды И в полости контейнера 1. За счет большей площади выступа диаметра DI давление среды 11 передается на головку оправки 5 и прижимает ее к верхнему упорному подшипнику 3. При дальнейшем повышении давления в рабочей среде 11 начинается процесс прессования заготовки 9 через матрицу 10, при этом материал заготовки обжимается по профильной части оправки 5. В результате суммирования сил трения по цилиндрической поверхности оправки 5 и осевой составляющей течения металла заготовки 9 по наклонной канавке оправки 5 возникает осевое растягивающее усилие. Растягивающая сила направлена в противоположную сторону от силы прижима, действующей на верхний упорный подшипник, и тем самым разгружает его. В случае когка растягивающая сила больше силы прижима, давление переносится на нижний подщипник 4. При этом происходит сжатие головкой оправки нижнего упругого элемента 7 и соответствующего перемещения выступов оправки 5 относительно отверстия пуансона. Смещение оправки позволяет рабочей среде 11 затечь в полость, образованную выступами с диаметрами DiViD w. впадиной в отверстии пуансона, и при тех же Зсловиях прессования уменьшить усилие, действующее на подшипник 4. Использование устройства позволяет путем плавного регулирования силовой нагрузки на подшипники обеспечить свободное вращение спиральной оправки во время прессования трубных изделий, повысить долговечность подшипников.

Формула изобретения

Устройство для гидропрессования труб с внутренним спиральным оребрением, содержащее контейнер с зстановленной в нем матрицей и пуансон с направляющим отверстием, в котором соосно расположены оправка с головкой и упорный подшипник, отличающееся тем, что, с целью улучщения з словий гидропрессования за счет уменьшения нагрузки на подшипник, на образующей поверхности направляющего отверстия пуансона и на оправке выполнены сопряженные кольцевые выступы с диаметром, возрастающим в направлении от торцовой поверхности пуансона, при этом на опорной поверхности головки оправки установлен дополнительный подшипник, а между головкой оправки и обоими подщипниками расположены упругие элементы.

Источники информации, принятые во внимание при экспертизе

1.Северденко В. П. и др. Горячее гидродинамическое выдавливание режущего инструмента. Минск, Изд-во «Наука и техника, 1974, с. 126, рис. 67.

2.Прогрессивные процессы обработки выдавливанием деталей инструментального производства. Таллин, 1975, с. 91.

I

IP

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Устройство для пластической де-фОРМАции пОд ВыСОКиМ дАВлЕНиЕМ | 1978 |

|

SU795695A1 |

| Устройство для гидропрессования штучных заготовок | 1987 |

|

SU1581451A1 |

| Способ изготовления полых изделий с внутренним винтовым рельефом и устройство для его осуществления | 1989 |

|

SU1636106A1 |

| Устройство для гидропрессования трубчатых изделий | 1987 |

|

SU1532172A1 |

| Инструмент для прессования труб преимущественно из тугоплавких металлов | 1988 |

|

SU1579597A1 |

| Устройство для полунепрерывного гидропрессования длинномерных заготовок | 1988 |

|

SU1498589A1 |

| УСТРОЙСТВО для ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1972 |

|

SU343420A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Устройство для гидропрессования | 1983 |

|

SU1117124A1 |

Авторы

Даты

1978-07-30—Публикация

1976-09-17—Подача