Изобретение относится к дуговой сварке плавящимся и неплавяп имся электродами с использованием защитных газов и может быть применено в различных отраслях машиностроения (авиастроении, судостроении, тран,спортном машиностроении н др.) для евдрки различных материалов. В -сварочной .практике широко известны сварочные горелки, используемые для дуговой сварки и других методов обработки с применением защитных газов, например сварка сжатой дугой, плазменная сварка и резка н др. В иих защитный газ из полости корпуса горелки поступает в полость сопла через ряд отверстий. Причем отверстия ньшолияют в корпусе с одинаковыми диаметрами и- шагом :ПО окружности 1. Недостатком таких горелок является то, что регулирование истечением газа в них эд-ожет осуществляться только за счет изменения общего расхода газа. Наиболее близкой но технической сущно-сти и достигаемому эф фекту к изобретению является горелка для дуговой сварки в защитных газах, содержащая кор-пус и укрепленные на нем токоподводящий элемент и щелевое сопло, в которое подают защитный таз в виде замкнутого кольцевого потока из корпуса горелки, через отверстия, выполненные с одинаковым диаметром и щагом по окружности корпуса. Образующийся кольцевой поток газа окружает зону сварки, создавая внутреннюю полость, в. которой располагаются сварочНая дуга и ванна жидкого металла. Газовая фаза в зоне сварки образуется из защитного газа и паров металл-а. под избыточным, .давлением, завиюящим от газодинамической жесткости потока. При превыщении этого давления газовая фаза из внутренней полости удаляется в атмосферу 2.. Недостатком такой горелки являются ограниченные технологические возможности горелок из-за выполнения отверстий в корпусе с, неизменными диаметром и ша1гом, что исключает возможность упра-вления формированием потока и параметрами истечения газа по периметру сопла, отклонения потока от его первоначального положения за счет перемещения горелки, сдувающего действия воздуха и т.. п.. Для исключения этого необходимо повышать газодинамическую жесткость потока, что может быть достигнуто лишь за счет увеличения общего расхода газа, так в -прототипе расход газа составляет 40-50 л/мин. Кроме того, в связи с тем, что параметры истечения газа по всему периметру сопла одинаковы, выделение газовой фазы из внутренней полости происходит хаотично в разные стороны по периметр-у кольцевого потока, и защитиое действие ее может проявляться только лишь внутри самой полости.

При сварке многих материалов требуется осуществлять тщательную защиту сварочной ванны по всей ее длине, достигающей иногда значительных размеров, а также и части щва, примыкающего к ней и нагретого до высокой температуры. Это требует увеличения периметра кольцевого сопла, что в итоге приводит к увеличению га|баритов, усложнению конструкции горелок и увеличению общего расхода защитного газа.

Целью изобретения является повыщение качества сварки путем создания замкнутого кольцеобразного газового потока с переменным расходом по его периметру и управления параметрами этого потока и выходом газовой фазы из зоны горения дуги.

Это достигается тем, что горелка для дуговой сварки в защитных газах, содержащая корпус и укрепленные на нем токоподводящий элемент и сопло, снабжена сменным цилиндрическим самоцентрирующимся вкладышем с отверстиями на его боковой поверхности, выяолнеИПыми или с разным диаметром, или с разным шагом, установленным концентрично оси горелки внутри сопла. При этом отверстия на полупериметрах вкладыша -могут быть выполнены или с разным диаметром и расположены с одинаковым шагом, или с одинаковым диаметром и расположены с разным шагом.

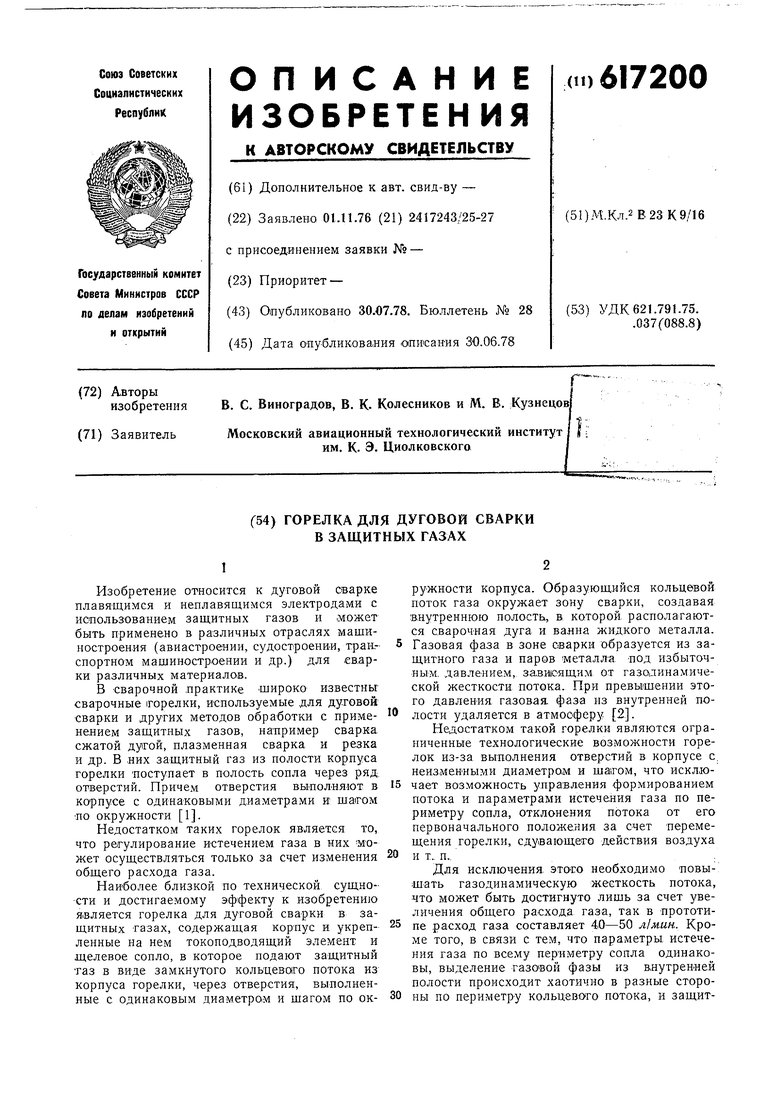

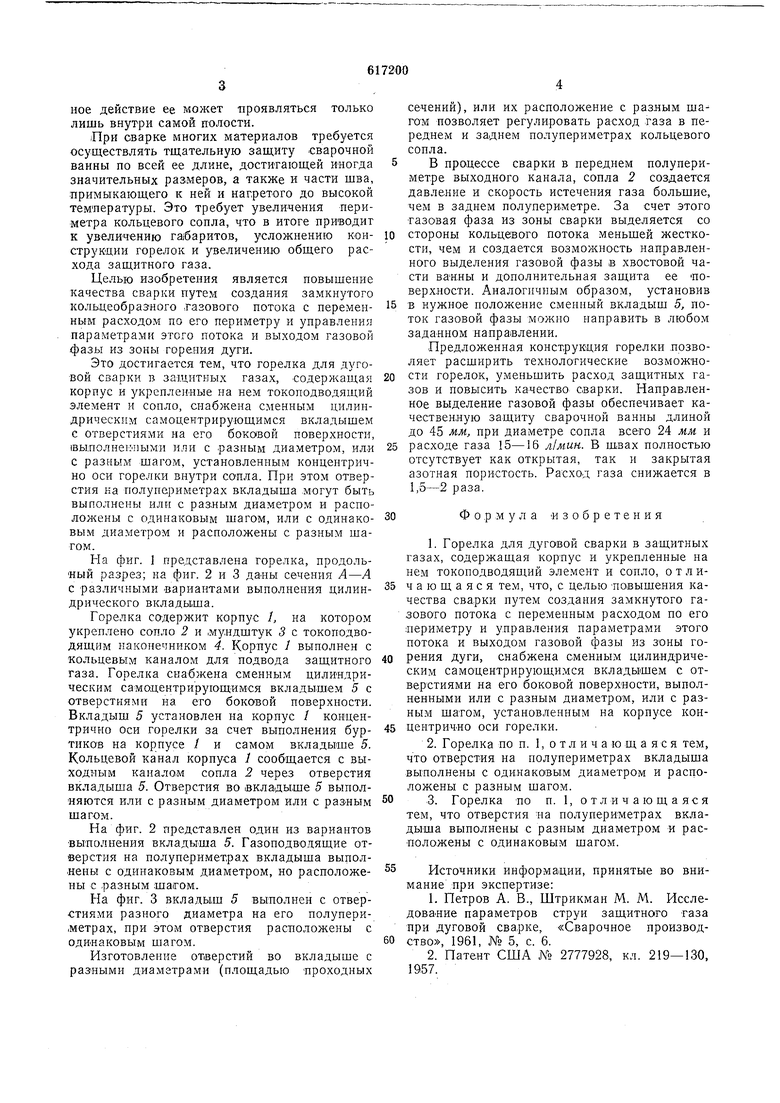

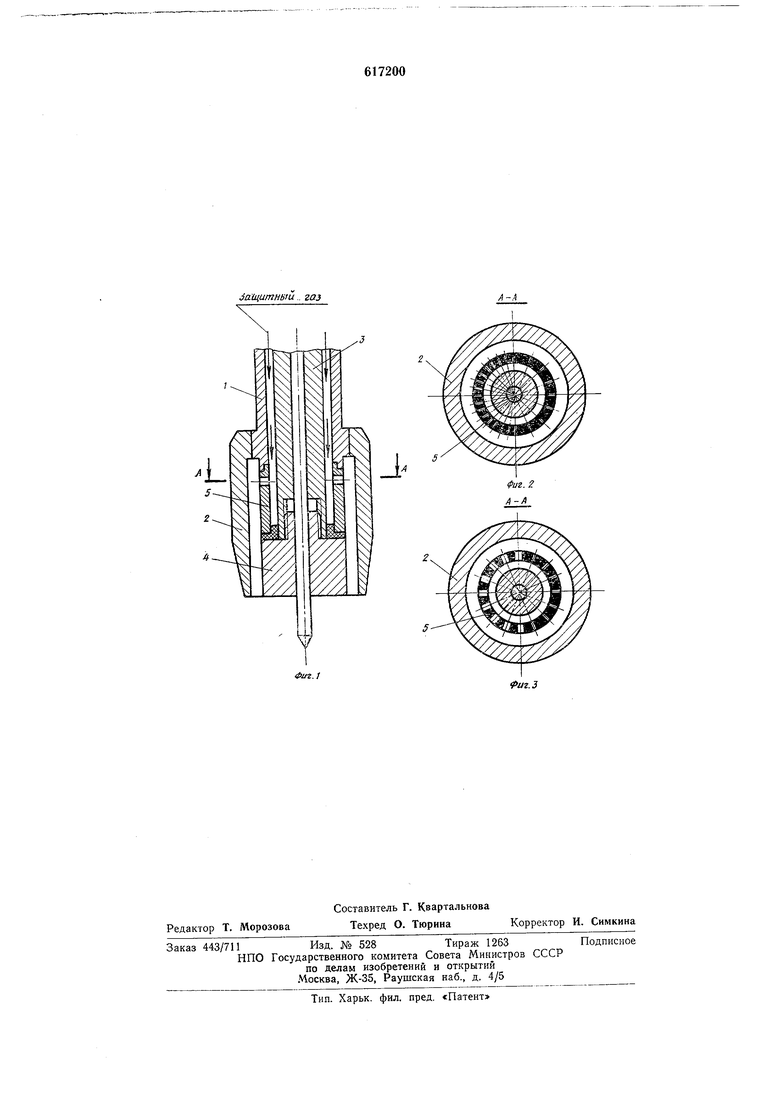

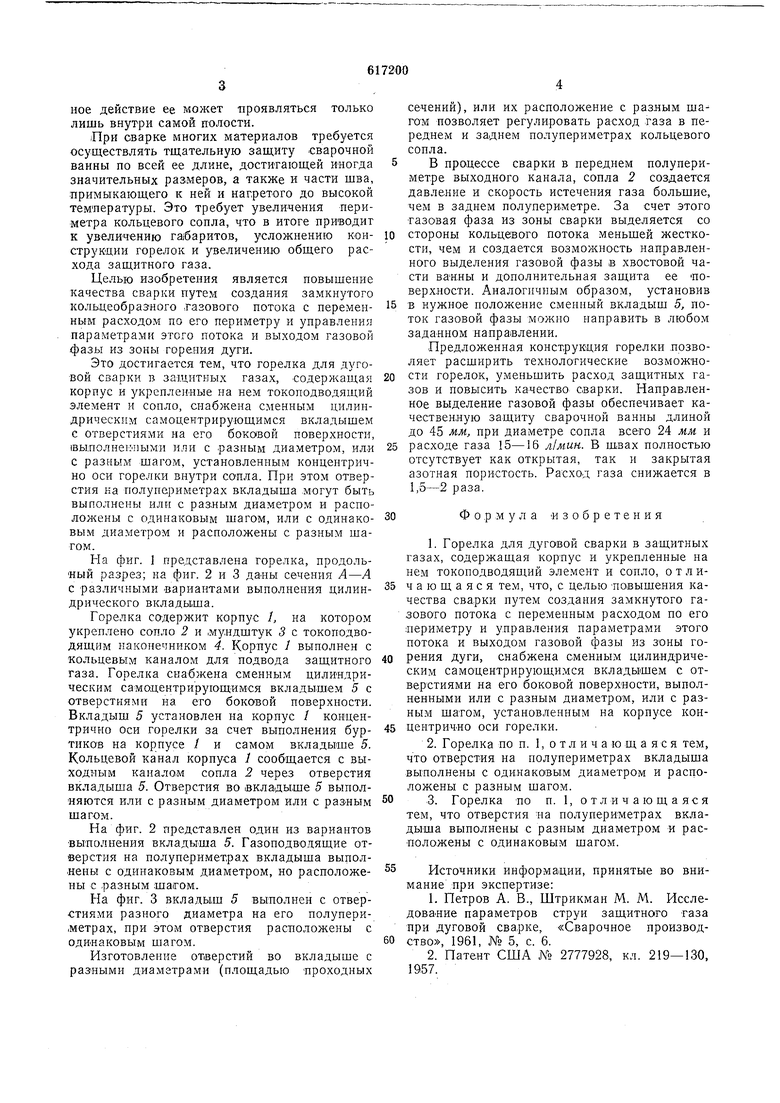

На фиг. 1 представлена горелка, продоль«ый разрез; на фиг. 2 и 3 да-ны сечения А-А с различными вариантами выполнения цилиндрического вкладыша.

Горелка содержит корпус /, на котором укреплено сопло 2 и .мундштук 5 с токоподводящим наконечником 4. Корпус У выполнен с кольцевым каналом для подвода защитного газа. Горелка снабжена сменным цилиндрическим самоцентрирующимся вкладышем 5 с отверстиями на его бокочвой поверхности. Вкладыш 5 установлен на корпус / колцентрично оси горелки за счет выполнения буртиков на корпусе / и самом вкладыше 5. Кольцевой канал корпуса 1 сообщается с выходным каналом сопла 2 через отверстия вкладыша 5. Отверстия во вкладыше 5 выполняются или с разным диаметром или с раз«ым шагом.

На фиг. 2 представлен один из вариантов выполнения вкладыша 5. Газоподводящие отверстия на полупериметрах вкладыша выполнены с одинаковым диаметром, но расположены с разным шагом.

На фиг. 3 вкладыш 5 выполнен с отверстиями разного диаметра на его полупери.метрах, при этом отверстия расположены с одинаковым шагом.

Изготовление отверстий во вкладыше с разными диаметрами (площадью лроходных

сечений), или их расположение с разным шагоМ позволяет регулировать расход газа в переднем и заднем полупериметрах кольцевого сопла.

В процессе сварки в переднем полупериметре выходного канала, сопла 2 создается давление и скорость истечения газа большие, чем в заднем полупернметре. За счет этого газовая фаза из зоны сварки выделяется со стороны кольцевого потока меньшей жесткости, чем и создается возможность направленного выделения газовой фазы в хвостовой части ванны и дополнительная зашита ее поверх-ности. Аналогичным образом, установив в нужное положение сменный вкладыш 5, поток газовой фазы можно направить в любом заданном направлении.

Предложенная конструкция горелки .позволяет расширить технологические возможности горелок, уменьшить расход зашитных газов и повысить качество сварки. Направленное выделение газовой фазы обеспечивает качественную защиту сварочной ванны длиной до 45 мм, при диаметре сопла всего 24 мм и расходе газа 15-16 л/мин. В швах полностью отсутствует как открытая, так и закрытая азотная пористость. Расход газа снижается в 1,5-2 раза.

Формула изобретения

1.Горелка для дуговой сварки в защитных газах, содержащая корпус и укрепленные на нем токонодводящий элемент и сопло, отличающаяся тем, что, с целью -повышения качества сварки путем создания замкнутого газового потока с переменным расходом по его периметру и управления параметрами этого потока и выходом газовой фазы из зоны горения дуги, снабжена сменным цилиндрическим самоцентрирующи.мся вкладышем с отверстиями на его боковой поверхности, выполненными или с разным диаметром, или с разным шагом, установленным на корпусе концентриЧНО оси горелки.

2.Горелка по п. 1, о т л и ч а ю щ а я с я тем, что отверстия на полупериметрах вкладыша выполнены с одинаковым диаметром и расположены с разным шагом.

3.Горелка но п. 1, отличающаяся тем, что отверстия на полупериметрах вкладыша выполнены с разным диаметром и расположены с одинаковым шагом.

Источники информации, принятые во внимание при экспертизе:

1.Петров А. В., Штрикман М. М. Исследование параметров струи защитного газа при дуговой сварке, «Сварочное производство, 1961, № 5, с. 6.

2.Патент США № 2777928, кл. 219-130, 1957.

ащитнти.. газ

Фаг.1

А(

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 1991 |

|

RU2023555C1 |

| Горелка для дуговой сварки в среде защитного газа | 1982 |

|

SU1076230A1 |

| ГАЗОВОЕ СОПЛО ДЛЯ ВЫПУСКАНИЯ ПОТОКА ЗАЩИТНОГО ГАЗА И ГОРЕЛКА С ГАЗОВЫМ СОПЛОМ | 2019 |

|

RU2802612C2 |

| Горелка для дуговой сварки в защитных газах | 1983 |

|

SU1074680A1 |

| Горелка Лелебина для дуговой сварки | 1989 |

|

SU1722734A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2358847C1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1980 |

|

SU933327A1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| Горелка для дуговой сварки в защитных газах | 1977 |

|

SU683869A1 |

Авторы

Даты

1978-07-30—Публикация

1976-11-01—Подача