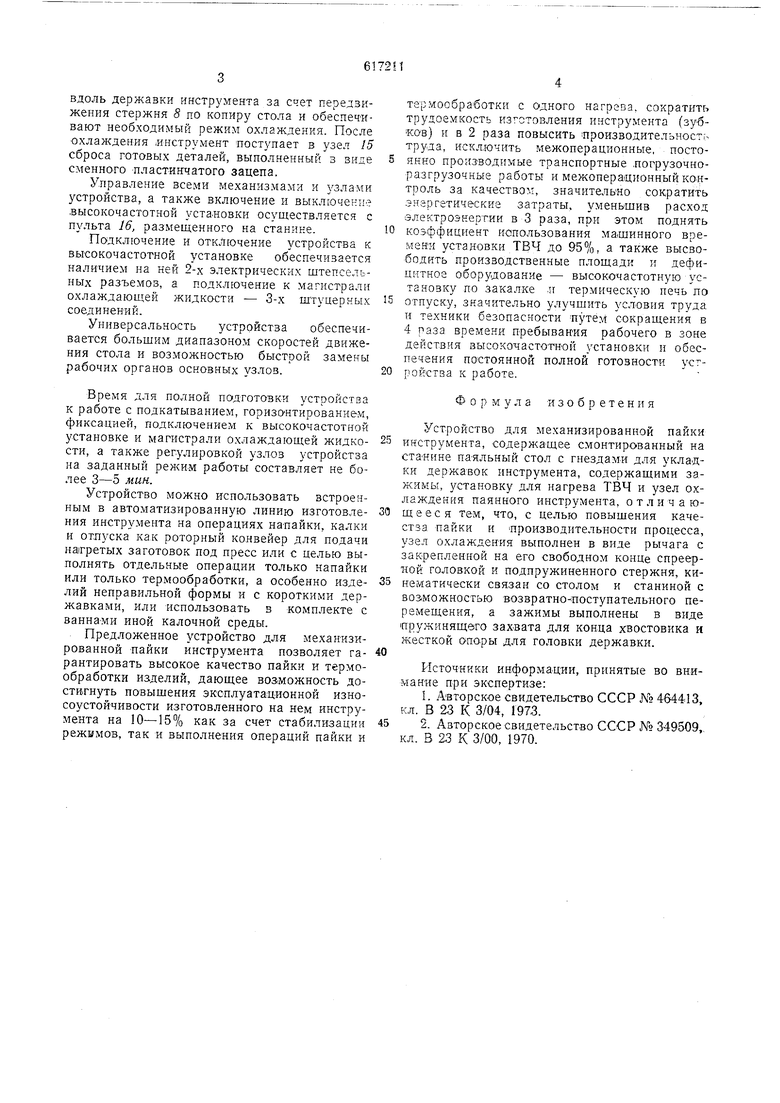

вдоль державки инструмента за счет передвижения стержня 5 по копиру стола и обеспечивают необходимый режим охлаждения. После охлал дения инструмент поступает в узел 15 сброса готовых деталей, выполненный з виде сменного пластинчатого зацепа.

Управление всеми механизмами и узлами устройства, а также включение и выключение высокочастотной установки осуществляется с пульта 16, размещенного на станине.

Подключение и отключение устройства к высокочастотной установке обеспечивается наличием на ней 2-х электрических штепсельных разъемов, а подключение к магистрали охлаждающей жидкости - 3-х щтуцерных соединений.

Универсальность устройства обеспечивается большим диапазоном скоростей движения стола и воз.можностью быстрой замены рабочих органов основных узлов.

Время для полной падтотовки устройства к работе с подкатыванием, горизоятированием, фиксацией, подключением к высокочастотной установке и магистрали охлаждающей жидкости, а также регулировкой узлов устройства на заданный работы составляет не более 3-5 мин.

Устройство можно использовать встроенным в автоматизированную линию изготовления инструмента на операциях напайки, калки и отпуска как роторный конвейер для подачи на1Гретых заготовок под пресс или с целью выполнять отдельные операции только напайки или только термообработки, а особенно изделий неправильной формы и с короткими державками, или использовать в комплекте с ваннаМи иной калочной среды.

Предложенное устройство для механизированной пайки инструмента позволяет гарантировать высокое качество пайки и термообработки изделий, дающее возможность достигнуть повышения эксплуатационной износоустойчивости изготовленного на нем инструмента на 10-15% как за счет стабилизации режимов, так и выполнения операций пайки и

термообработки с одного нагрева, сократить трудоемкость изготовления инструмента (зубков) и в 2 раза повысить производительност;труда, исключить межоперационные, постоянно производимые транспортные погрузочноразгрузочные работы и межоперационный контроль за качеством, значительно сократить энаргетические затраты, уменьшив расход электроэнергии в 3 раза, при этом поднять

коэффициент использования машинного времени установки ТВЧ до 95%, а также высвободить производственные площади и дефицитное оборудование - высокочастотную установку по закалке л термическую печь по

отпуску, значительно улучшить условия труда и техники безопасности путё.м сокращения в 4 раза времени пребывания рабочего в зоне действия высокочастотной установки и обеспечения постоянной полной готовности усгройства к работе.

Формула изобретения

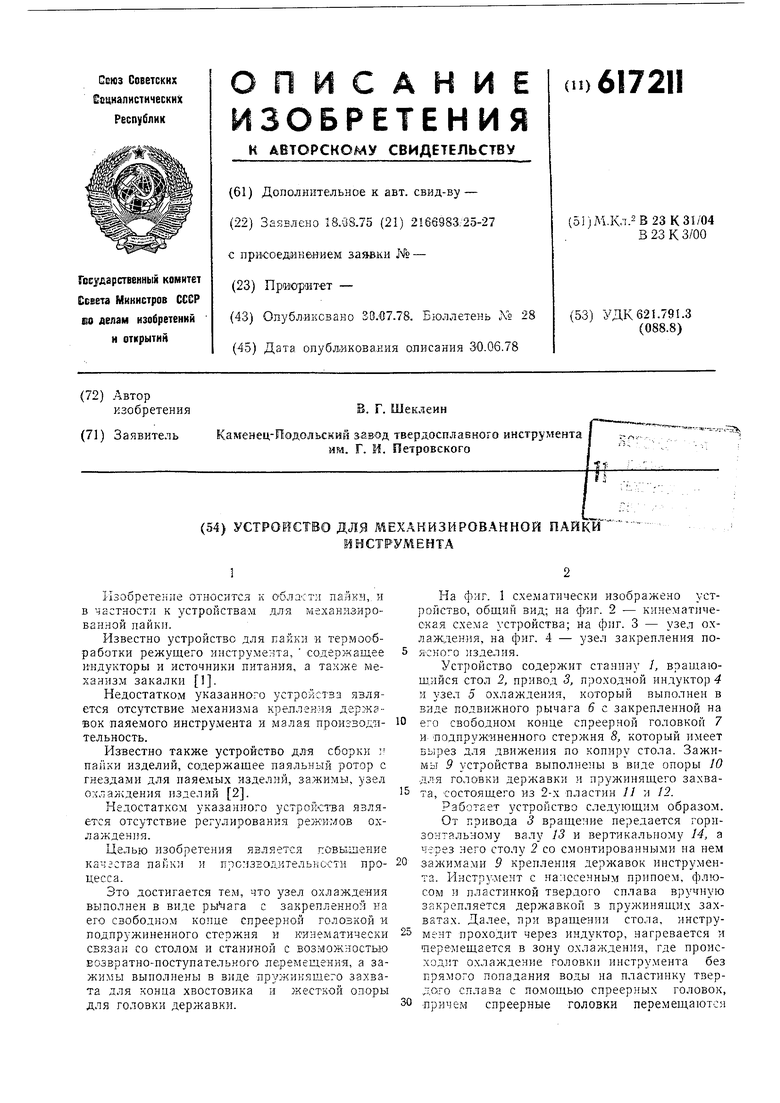

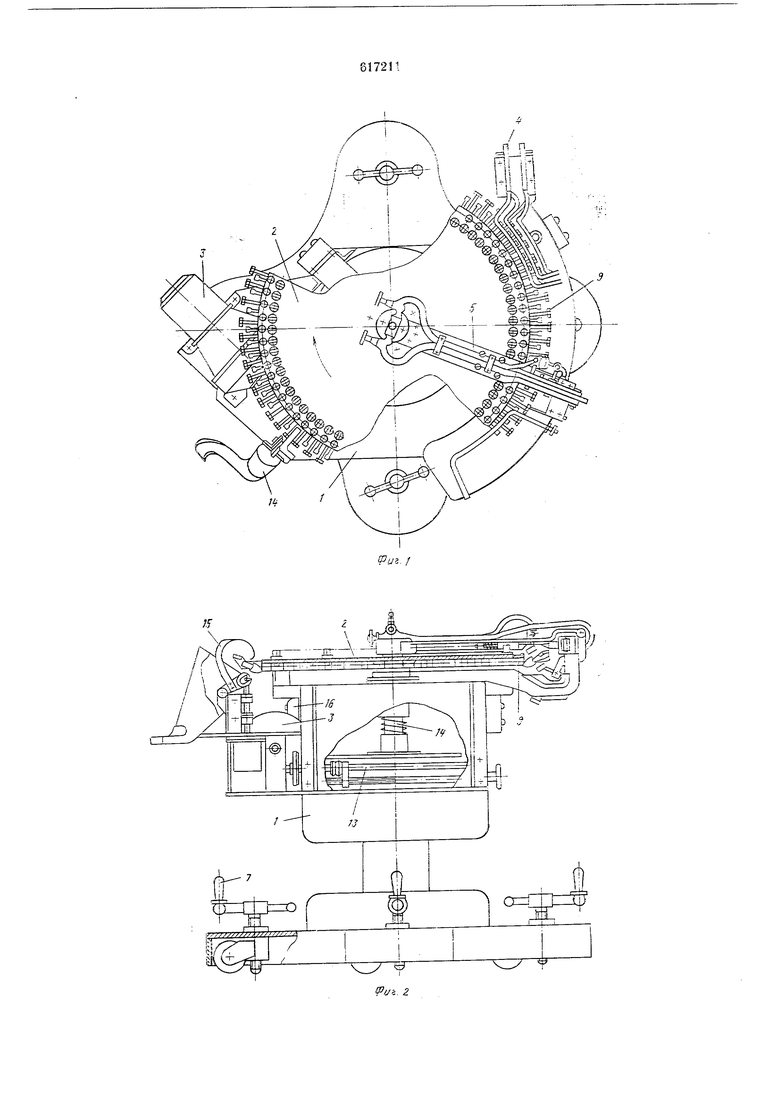

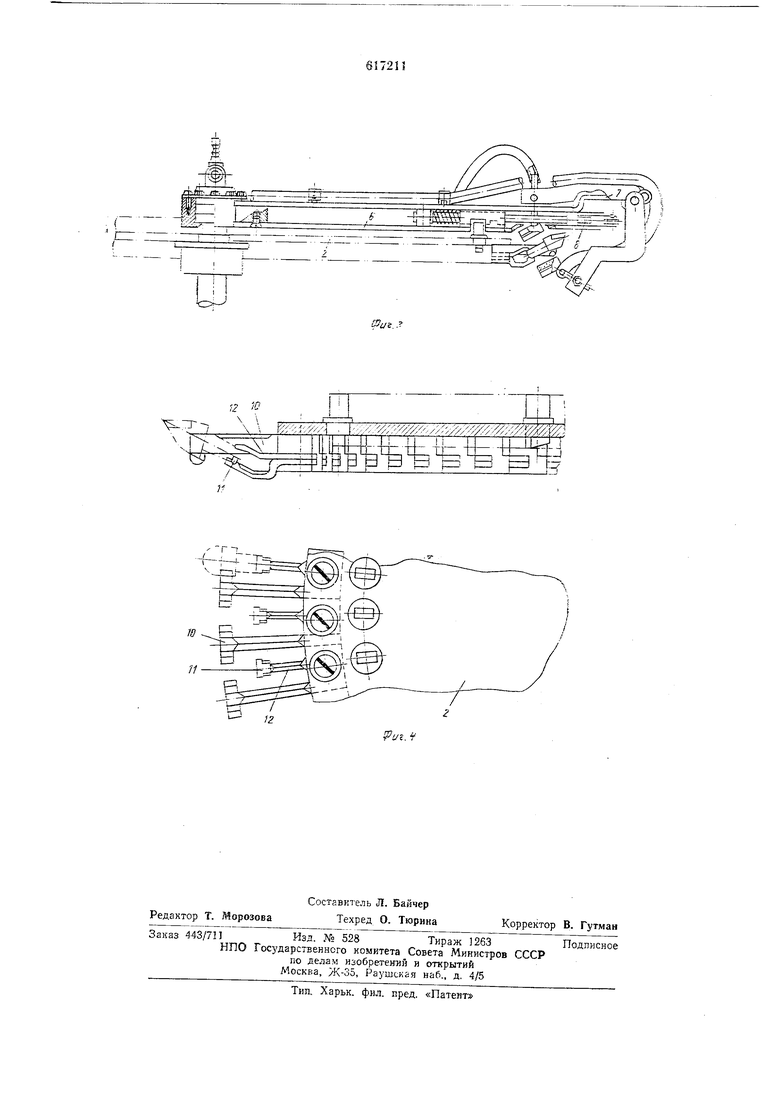

Устройство для механизированной пайки

инструмента, содержащее смонтированный на ста-нине паяльный стол с гнездами для укладки державок инструмента, содержащими зажимьг, установку для нагрева ТВЧ и узел охлаждения паянного инструмента, отличающееся тем, что, с целью повышения качества пайки и производительности процесса, узел охлаждения выполнен в виде рычага с закрепленной на его свободном конце спреерной головкой и подпружиненного стержня, кинематически связан со столом и станиной с возможностью возвратно-поступательного перемещения, а зажимы выполнены в виде пружинящего захвата для конца хвостовика и жесткой Опоры для головки державки.

Источники информации, принятые во внимание при экспертизе:

I. Авторское свидетельство СССР № 464413, кл. В 23 К 3/04, 1973.

2. Авторское свидетельство СССР № 349509,, кл. В 23 К 3/00, 1970.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для напайки твердосплавных пластин на державку режущего инструмента | 1981 |

|

SU965678A1 |

| Полуавтомат для пайки инструмента | 1974 |

|

SU575192A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ПРИПАЯННОЙ РЕЖУЩЕЙ ПЛАСТИНКОЙ | 2005 |

|

RU2279338C1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2017585C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА С НАПАЯННОЙ ТВЕРДОСПЛАВНОЙ ПЛАСТИНОЙ | 2013 |

|

RU2517093C1 |

| Устройство для пайки заготовок дисковых пил с режущими пластинами с нагревом паяемых элементов методом сопротивления | 1987 |

|

SU1440651A1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| Способ изготовления режущего инструмента | 1989 |

|

SU1715497A1 |

| Способ изготовления твердосплавного инструмента с напаянными пластинками | 1958 |

|

SU116736A1 |

12 К

П

//

W

Авторы

Даты

1978-07-30—Публикация

1975-08-18—Подача