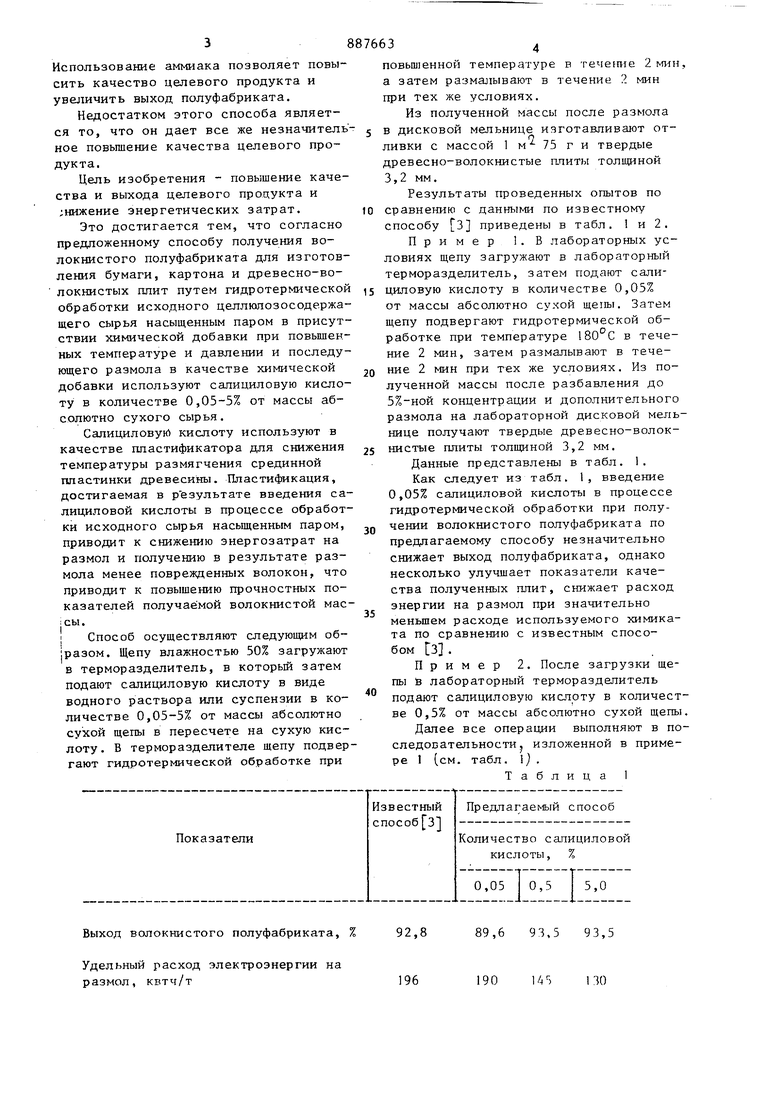

Использование аммиака позволяет повысить качество целевого продукта и увеличить выход полуфабриката. Недостатком этого способа является то, что он дает все же незначитель ное повьшение качества целевого продукта. Цель изобретения - повышение качества и выхода целевого продукта и ;кижение энергетических затрат. Это достигается тем, что согласно предложенному способу получения волокнистого полуфабриката для изготовления бумаги, картона и древесно-волокнистых плит путем гидротермической обработки исходного целлюлозосоде.ржа щего сырья насыщенным паром в присут ствии химической добавки при повышен ных температуре и давлении и последу ющего размола в качестве химической добавки используют салициловую кислоту в количестве 0,05-5% от массы абсолютно сухого сырья. Салициловую кислоту используют в качестве пластификатора для снижения температуры размягчения срединной пластинки древесины. Пластификация, достигаемая в результате введения са лициловой кислоты в процессе обработ ки исходного сырья насьпценным паром, приводит к снижению энергозатрат на размол и получению в результате размола менее поврежденных волокон, что приводит к повышению прочностных показателей получаемой волокнистой мас I Способ осуществляют следующим об:разом. Щепу влажностью 50% загружают в терморазделитель, в которьй затем подают салициловую кислоту в виде водного раствора или суспензии в количестве 0,05-5% от массы абсолютно сухой щепы в пересчете на сухую кислоту. В терморазделителе щепу подвер гают гидротермической обработке при повьш енной температуре в течение 2 мин, а затем размалывают в течение 2 мин при тех же условиях. Из полученной массы после размола в дисковой мельнице изготавливают отливки с массой 1 м- 75 г и твердые древесно-волокнистые ллнты толщиной 3,2 мм. Результаты проведенных опытов по сравнению с данными по известному способу З приведены в табл. 1 и 2. Пример I. В лабораторных условиях щепу загружают в лабораторный терморазделитель, затем подают салициловую кислоту в количестве 0,05% от массы абсолютно сухой щепы. Затем щепу подвергают гидротермической обработке при температуре 180 С в течение 2 мин, затем размалывают в течение 2 мин при тех же условиях. Из полученной массы после разбавления до 5%-ной концентрации и дополнительного размола на лабораторной дисковой мельнице получают твердые древесно-волокнистые плиты толщиной 3,2 мм. Данные представлены в табл. 1. Как следует из табл. 1, введение 0,05% салициловой кислоты в процессе гидротермической обработки при получении волокнистого полуфабриката по предлагаемому способу незначительно снижает выход полуфабриката, однако несколько улучшает показатели качества полученных плит, снижает расход энергии на размол при значительно меньшем расходе используемого химиката по сравнению с известным способом З . Пример 2. После загрузки щепы в лабораторный терморазделитель подают салициловую кислоту в количестве 0,5% от массы абсолютно сухой щепы. Далее все операции выполняют в последовательности изложенной в примере 1 (см. табл. ) . Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого полуфабриката для изготовления бумаги и картона | 1982 |

|

SU1067110A1 |

| Способ получения волокнистого полуфабриката | 1978 |

|

SU670650A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2003 |

|

RU2233927C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| Способ получения волокнистого полуфабриката для изготовления бумаги и картона | 1981 |

|

SU988939A1 |

| Способ изготовления древесно-волокнистых плит | 1985 |

|

SU1303642A1 |

| Волокнистая масса для изготовления оберточной бумаги | 1983 |

|

SU1170029A1 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

| Способ получения волокнистой массы для изготовления древесноволокнистых плит | 1982 |

|

SU1030207A1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

Выход волокнистого полуфабриката, %92,8

Удельный расход электроэнергии на

размол, квтч/т196

89,6 93,5 93,5

190

1/-(S

30

Показатели

Набухание плит по толщине за 24 ч

в холодной воде, %

Водопоглощение плит за 24 ч в холодной воде, %

Сопротивление плит статическому изгибу, кгс/см Как следует из табл. 1, введение 0,05% салициловой кислоты в процессе гидротермической обработки при незна чительном увеличении выхода волокнис того полуфабриката и незначительном улучшении показателей водопоглошения и набухания по сравнению с известным способом 3} увеличивает прочность полученных плит на 34,9% и снижает расход энергии на размол на 26%. Пример 3. После загрузки щепы в терморазделитель подают салициловую кислоту в количестве 5% от массы абсолютно сухой щепы. Дачее все операции выполняют в последовательности, изложенной в примере 1 (см. табл. 1). Как следует из табл. 1, введение салициловой кислоты в процессе гидротермической обработки при незначитель ном улучшении показателей выхода волокнистого полуфабриката, водопоглощения и набухания изготовленных плит по сравнению с плитами, изготовленными из массы, полученной по известному способу 3, увеличивает прочность ппит на 38,3% и снижает расход энергии на размол на 33,7%. Опыты и расчеты показали, что использование салициловой кислоты в количестве более 5% нецелесообразно ввиду незначительного улучшения физико-механических характеристик целевого продукта и его удорожания. Пример 4. В лабораторных условиях осуществляют получение термохимико-механической древесной массы, идущей на изготовление различных видо бумаги и картона.

Продолжение табл.1

Предлагаемый способ

Количество салициловой кислоты %

0,05 0,5 5,0

11,0 10,2 10,0

18,0 17,6 16,8

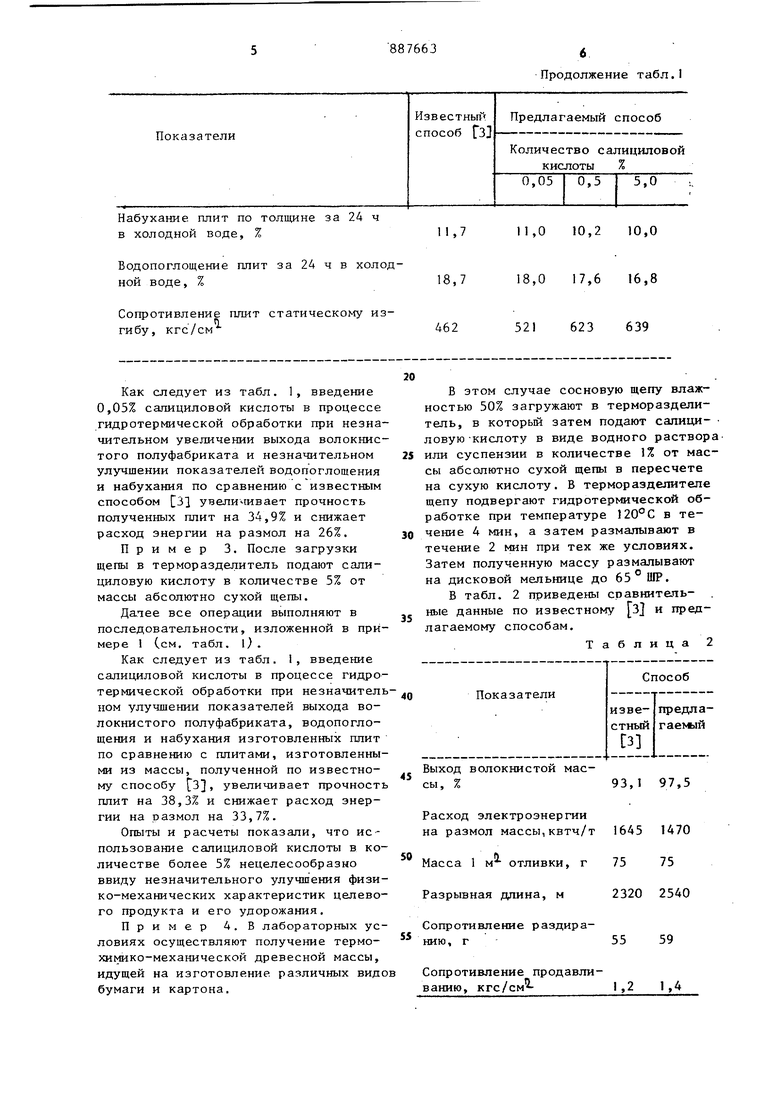

521623 639 В этом случае сосновую щепу влажностью 50% загружают в терморазделитель, в который затем подают салици- ловую-кислоту в виде водного раствораили суспензии в количестве 1% от массы абсолютно сухой щепы в пересчете на сухую кислоту. В терморазделителе щепу подвергают гидротермической обработке при температуре 120°С в течение 4 мин, а затем размалывают в течение 2 мин при тех же условиях. Затем полученную массу размалывают на дисковой мельнице до 65 ШР. В табл. 2 приведены сравнительные данные по известному З и предлагаемому способам. Таблица 2 Выход волокнистой массы, %93,1 97,5 Расход электроэнергии на размол массы,квтч/т 1645 1А70 асса 1 м отливки, г 75 75 Разрывная дпина, м 2320 2540 опротивление раздира55 59 нию, г опротивление продавлианию, кгс/см-1,2 1,4 Из табл 2 следует, что введение 1% салициловой кислоты при получении термохи1«ико-механической древесной массы по предлагаемому способу снижает удельный расход энергии на размол массы на 11%, увеличивает выход массы на 4,4% и улучшает показатели кач ства отливок. Таким образом, предлагаемый способ дает возможность получить качест венный волокнистый полуфабрикат высо кого выхода для изготовления бумаги, картона и древесно-волокнистых плит и снизить энергетические затраты на его получение. Формула изобретения Способ получения волокнистого полуфабриката для изготовления бумаги, картона и древесно-волокнистых плит 38 путем гндротермической обработки ис ходного црллкшозосодержащего сырья насыщенным паром в присутствии химической добавки при повышенных температуре и давлении и последующего размола, отличающийся тем, что, с целью повьппения качества и выхода целевого продукта и снижения энергетических затрат, в качестве химической добавки используют салициловую кислоту в количестве 0,05-5% от массы абсолютно сухого сырья. Источники информации, принятые во внимание при экспертизе 1. Дроздов И. Я.и Кунин В.М. Производство древесно-волокнистых плит. М., Высшая щкола, 1975, с. 151-152. 2. Патент Великобритании № 841429, ,кл. 2 (2) , опублик. 1960. 3. Патент ПНР № 76426, кл. D 21 В 1/12, опублик. 1975 (прототип) .

Авторы

Даты

1981-12-07—Публикация

1979-05-21—Подача