НИИ бутадиенсгтиропьных каучуков метакрнло вая кислота распредепяется по ходу попимвриэации в три приема равными частями. Peryimтор молекулярного веса ( 0,6-1,5 вес. ч) вводится в начале процесса полимеризации. Лодимериэация проводится при . Про должительность полимеризадии 6-20 ч. Кон версия MOifOMepoB 68-70%, Обрыв лолнмеризаини осуществляется в кислой среде нитритом натрия в количестве 0,30-0,35 вес в расчете на мономеры, а в щелочной - ди- метилдитиокар6а латом натрия также в количестве 0,30-0,35 вес. ч на мономеры. После полимеризации проводится отгонка и дезодорораиия незаполимериэовавшихся моно меров. Перед выделением каучука из латекса в него вводится суспензия фенил - Ji- нафтиламина (неозола Д) в количестве 2-3 вес.ч в расчете на каучук. Коагуляция латекса проводится раствором хлористого натрия в сочетании с серной кио потой. Образовавшаяся крошка каучука про мывается водой при 40-45С и сушится на вальцах при 75-8ОС. В ряде случаев при полимеризации в щелочной среде приме- няется подщелачивание кислой пульпы для перевода карбоновых кислот в мыло с после дующей их отмывкой- .Эмулы-аторами могут быть рааличные биоразлагаемые соединения типа апкилсульфонотов щелочных металлов, например алкипсульфояат натрия, синтетические жирные кислоты. Ре1 ляторами молвкуляр}1ого веса каучука может быть диизо, ;- пропенилксантогендисульфид (дипроксид) или роаличные алифатические меркаптаны (третичный додецилмеркаптан). Процесс полимеризации к(ожет проводитыся как периодически, так и непрерывно по рецептуре 1 или 2, приведенной в табл 1, При приготовлении резиновых смесей на основе получаемых сшитых тройных и четверных полимеров с карбоксильными груп пами (т. е. содержащими метакриловую киопоту) используют рецептуру 1, приведенную в табл. 2. По рецептуре 2, приведенной там же, пршотовляют резиновые смеси на основе некарбоксилатных, бутадиеннитркльных каучуков, т, е. не содержащих метакриповой киспоты. По этой рецептуре в качестве исходного каучука может нспопьзоааться сшитый каучук ипи его смесь с несшитым каучуком. При попученни бутадиеннитрнльных каучуков, как укаэаяо выше, метакридовую кислоту вводят а начале полимеризации, а при получении бутадиенстиропьмых каучуков рав}1ымн частями по ходу процесса полимеризации при конверсии мономеров: 15-2О%, 25-ЗО%, ДИПБ во всех случеях вводят до начала попимериэации. Полимеризацию проводят при в Tesiijnia 6 и 19,5ч (опыт 1,2 соответственно). После достижения конверсии мономеров 67 и 65% соотвестве1шо вводят 0,30 вес. ч, нитрита натрия для обрыва процесса полимеризации. Затем гфоводят отгонку неаапопнмвризовавших- ся мономеров и выделяют каучук в виде крошки 1О-13% раствором хлористого натрия в сочетании с серной кислотой при рН 3,54,0. Полученную крошку каучука отмывают горячей водой () и сушат на вальцах. Из каучука готовят резиновые по приведенной выше рецептуре 1 (табл. 2) и вулканизуют при 150G в течение 4О- 60 мин. Пример ы1и 2. Сополимеризацию бутадиена, нитрила акриловой кислоты (пример l) и стирола (пример 2), метакриловой кислоты, -хлорэтилметакрилата и диизо- пропенилбензопа по рецептуре 1, приведенной выше, проводят при следующем соотношении мономеров, вес. ч (см. табл. З). Характеристики полученных каучуков и Ьулканизатов иа их основе (М 1 и 2) приведены в табл. 4, в которой также приведены характеристики контрольных (l а и 2 а) сшитых бутад| е1шитрильных и бутадненстирольных каучуков. В тибл. 5 приведены технологические свойства сырых резиновых смесей и физикомеханические показатели вулканизатов на основе смеси сшитого, полученного в примерах 1 II 2, и несшитого каучука, полученного при тех же соотношениях мономеров, и без сшивающего агента. П р и м е р 3. Проводят сопопимеризацию бутадиена, нитрила акриловой кислоты, Р -хпорэтилметакрилата и диизопропенипбензола по рецептуре 2, приведенной выше, при следующем соотношении мономеров, (вес. ч. на 10О вес. ч. мономера): Бутадиен74 Нитрил акриловой кислоты 26 f) -Хлррэтипметакрипат 1О 2 СКН-2в-10ХС Диизопропен илбензол Тип каучука Структурируюи ую добавку вводят в начале полимеризации в одик прием, ГЬлимв- рнзацию проводят при в течение 7 ч при рН среды 11. Обрыв .щюаесса/попимейзавиа осушествляют диметилдитиокарбаматомнатрия. Отгонка незаполимериаовавшихся мономеров проводится, как в примерах 1 и 2. Каучук выделяют в виде крошки 13%-ным раствором хлористого натрия в сочетании с серной кислотой при рН 3,5-4,0 с последующим омыпеннем карбоновых кислот в мыпа. Промывку и.сушку каучука осуществияют, как «в примерах 1 и 2. Из каучуков готовят резиновую смесь по рецептуре 2. Вуиканиаацию проводят, как указано выше. Хаоактеоистика полученных каучуков и вупканизатоц на его основе (пример З) приведена в табп. 6. В этой же таблице приведена характеристика резиновой смеси и -вупканнва та на основе сшитого бутадиеняитрипьиого

Ингредиенты, вес.ч. на .д. мономера

Таблапа.

Peneniypa ивучука, не содержащего -хяорэтипметакрипата (пример 3 а - контрольный). В табп. 7 приведены технопогические свойства сырых резиновых и Ьиэико- механичесжие показатели вулканиЕзато на смеси сшитого, пог чвнного в лримвве Я. н несшитого каучужа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения каучукоподобных сополимеров | 1973 |

|

SU477166A1 |

| Способ получения синтетических каучуков и латексов | 1967 |

|

SU242384A1 |

| Способ получения полимерного антиоксиданта | 1978 |

|

SU763365A1 |

| Способ получения бутадиеннитрильных каучуков | 1977 |

|

SU663696A1 |

| Способ получения синтетических каучуков | 1973 |

|

SU458237A1 |

| Способ получения полимеров или сополимеров сопряженных диенов | 1977 |

|

SU653266A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА, МОДИФИЦИРОВАННОГО ПОЛЯРНЫМ МОНОМЕРОМ | 1995 |

|

RU2064925C1 |

| Способ получения бутадиен-нитрильных каучуков | 1989 |

|

SU1685951A1 |

| Способ получения водных дисперсий смесей неэмульсионных и эмульсионных полимеров | 1971 |

|

SU521291A1 |

| Способ выделения каучуков | 1972 |

|

SU413800A1 |

-Г-

Бутадиен

Стирол или нитрил акриловой кяслот

ДII и бенаол

-Хлорэтилметакрилапг

Метахриловая кислота

АлкилсулИ о вт, натрия

Калиевое Кгыпо СЖК

Калиевое мыло .канЪ(

Натриевая соль продукта конленсаии

нафталинсульфоксилопы с формапьовг

(лейканол) Нитробензол Формальдегидсульфоксияат яатрвя

(ронгалит) Двватровая сопь атипен аиамия-

тетрауксусной киспоты (трвяоя В) FeSOi,- ТНгО

Дииэо11ропипксант((

(дипроксид)

Третичный додеиилмеркапт Гидроперекись иао-пропилбеязола (гипериэ) Хлористый калий Вода

Нитрит натрия Диметилдитиокарбамат натрия

3

вО-8О 0-50 1.5-З.О 2-15 в О

0,20-О,3 O.OSS

О.0415

О,О52 О,О52

О.в-1,8

.ЗО

О,2-О.З

0,4

ISO .35

О.ЭО

70

1О

во

Твбпйиа2.

ТаблииаЗ

СКН-2О10-1,б-10ХС

10

СКС-1О1,5-10ХС

Жесткость/восстанавпкваемость

Твбпниа4

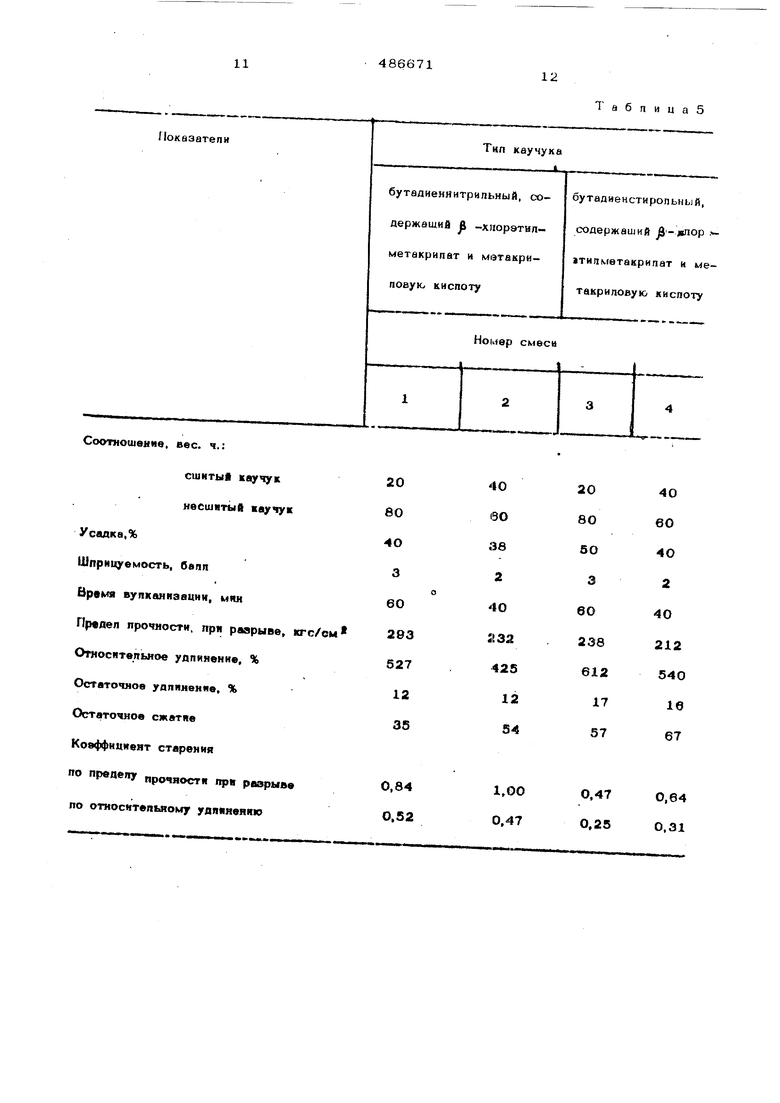

Соотношение, вес. ч.:

сшитый каучук неешятый каучук

Усадке, %

Шпрнцуемость, бвпп

Время вупкаииэецин, мян

Прсаел прочности, при разрыве, кг

Относитепьное удлинение. %

Остаточлое удпинаняе, %

Остаточное сжатяе

Ковффициент старения

по пределу прочности при раэрыве

по относитепыюму удлинению

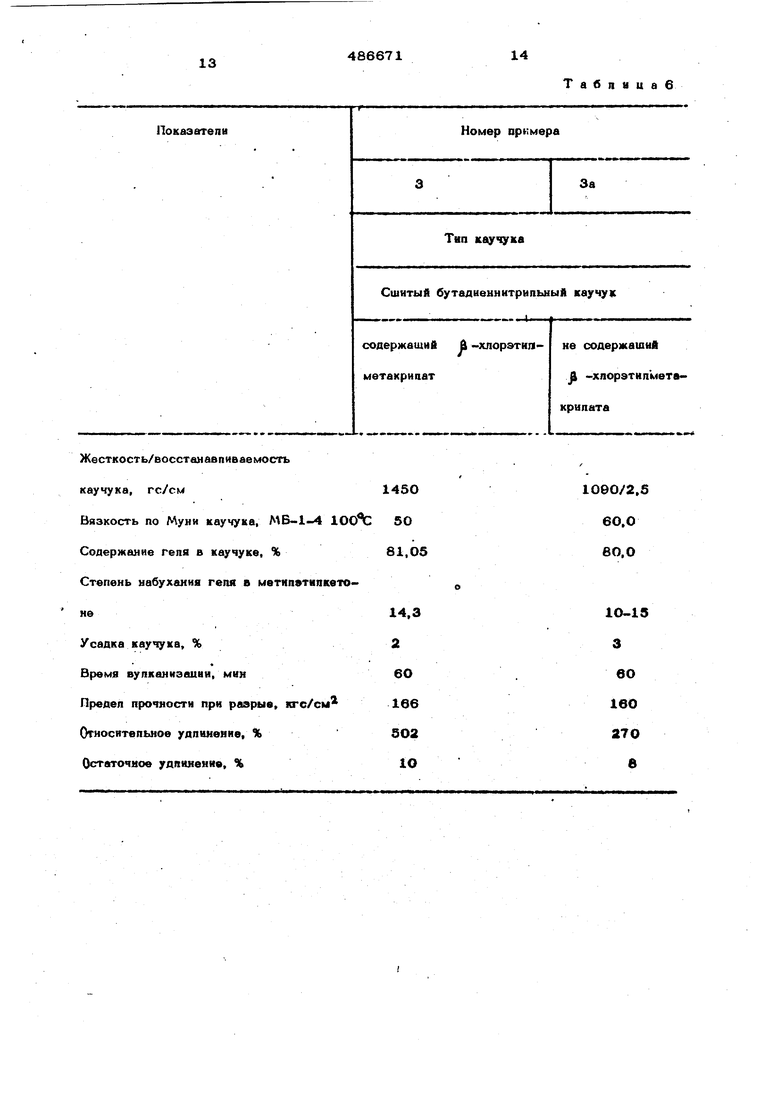

Табпицаб

Показатепи

Жесткость/восстамавпиваемость

каучука, гс/см

Вязкость по Муни каучука, МБ-1-4 ЮО

Содержание гепя в каучуке, %

Степень набухания гепя в метнпэтнпквтоне

Усадка каучука, %

Время вупканкэаини, мин

Предел прочности при разрыв, кгс/см

Относятепьное удлинение, %

Остаточное удкинение, %

Таблица 6

Номер примера

Тип каучука

Сшитый бутаднеыннтрипьный каучук

& -хпорэтипне содержащий -хлорэтилметакрилата

1090/2,5 60,0 80,0

10-15 3

во

160

270

6

| okij36Tfe)iii

Соотношение, вес. ч, сшитый клучук ньсшитый каучук Усалка, (

lUiipHiiyeMOCTb, балл Время иуяканнаации, мин Иредеп пропюстн при разрыве, кгс/см Отпоемтвп1 лее удлинение, Остаточлое удлинение, . Формула изобретения С/1особ попучення каучуконодобных сшитых сополимеров вoд} o-э yльcиoннoй сополимеризацией бутадиена, виниловогО мономера, например стирола или нитрила акриловой кислоты, сшивьюшего агента в присутствии известных э ryльгaтopoв, радикальных инициа торов и регуляторов мопекупярного веса,

11 D ;i I ц a (

Номер смеси

Тип каучука

бутадиениитрипьн) каучук, содержаший

-хлорэтилметакрнлат

40 6О 2в

1

60 253 472 8 отличающийся тем, что, с цeльк получения каучука с улучшенными свойствами, процесс проводят в присутствии эфира метакриповой кислоты, например Ji - хлор тилметакрилата, в количестве Й-15 вес. ч в расчете на мономеры или смесь его с метакриловоА кислотой 0,25-15 вес. ч. в расчете на мономеры.

Авторы

Даты

1977-12-25—Публикация

1974-01-29—Подача