1

Изобретение относится к текстильной промышленности, а именно к изготовлению нетканых волокнистых фильтров.

Известен нетканый волокнистый фильтр, состо5пций из концентрично расположенных цилиндрических слоей хаотически уложенных волокон синтетического органического полимерного материала 1.

С целью улучшения эксплуатахшонных свойств фильтра, его плотность составляет от 5 до 50% от плотности полимерного материала, при этом сйтслонение по nnofности между двумя любыми точками по толщине фильтра составляет не более 1О%

Внутренний слой фильтра обладает наи- большей плотностью.

Плотность фильтра уменьшается от внутреннего слоя к наружн Ж1у по меньшей мере на 10% и находится в пределах от 0,1 до 0,5 г/смЧ

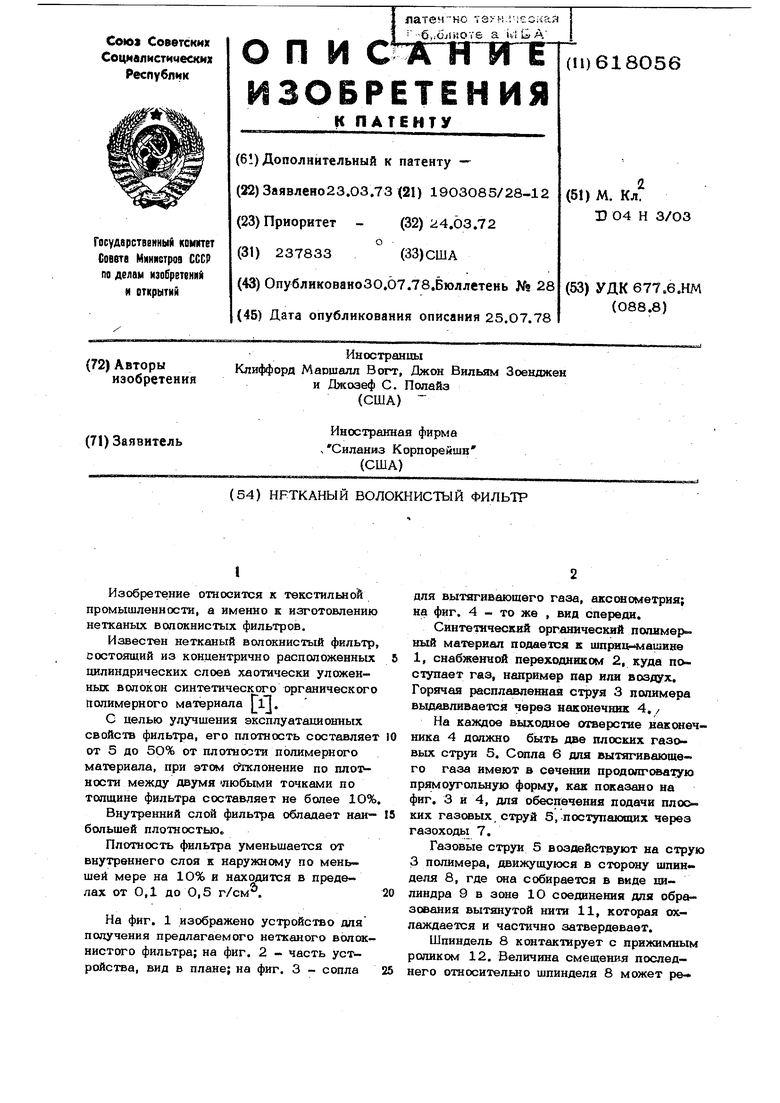

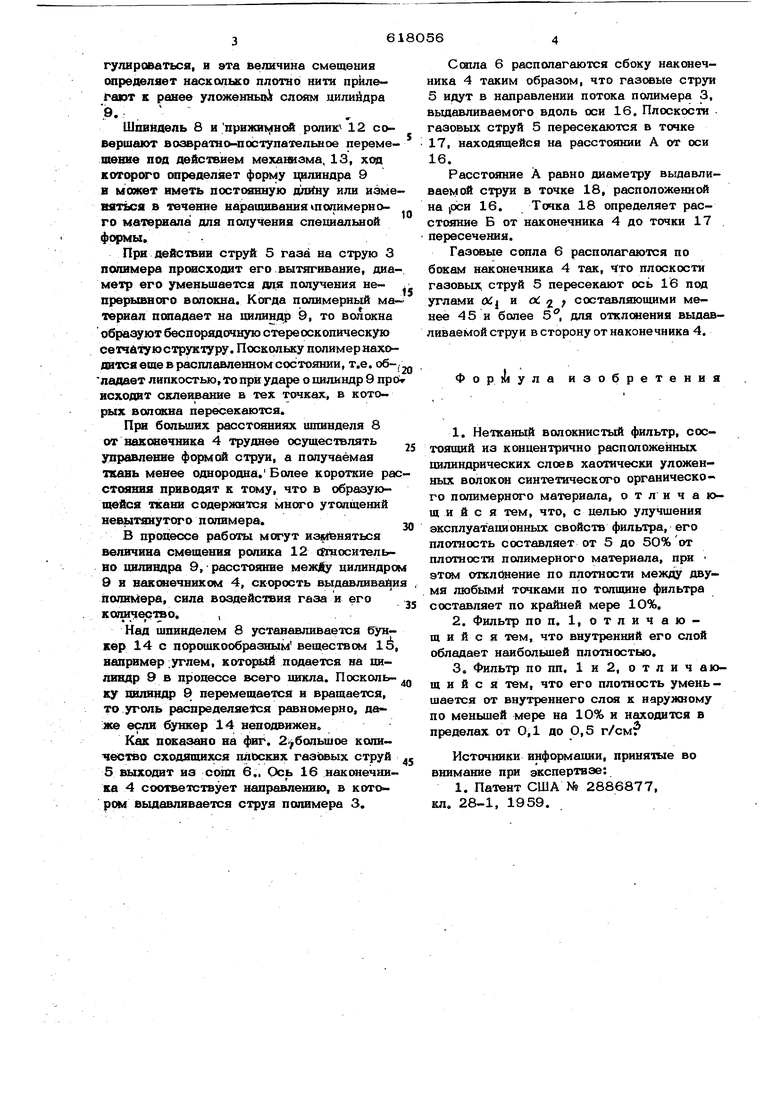

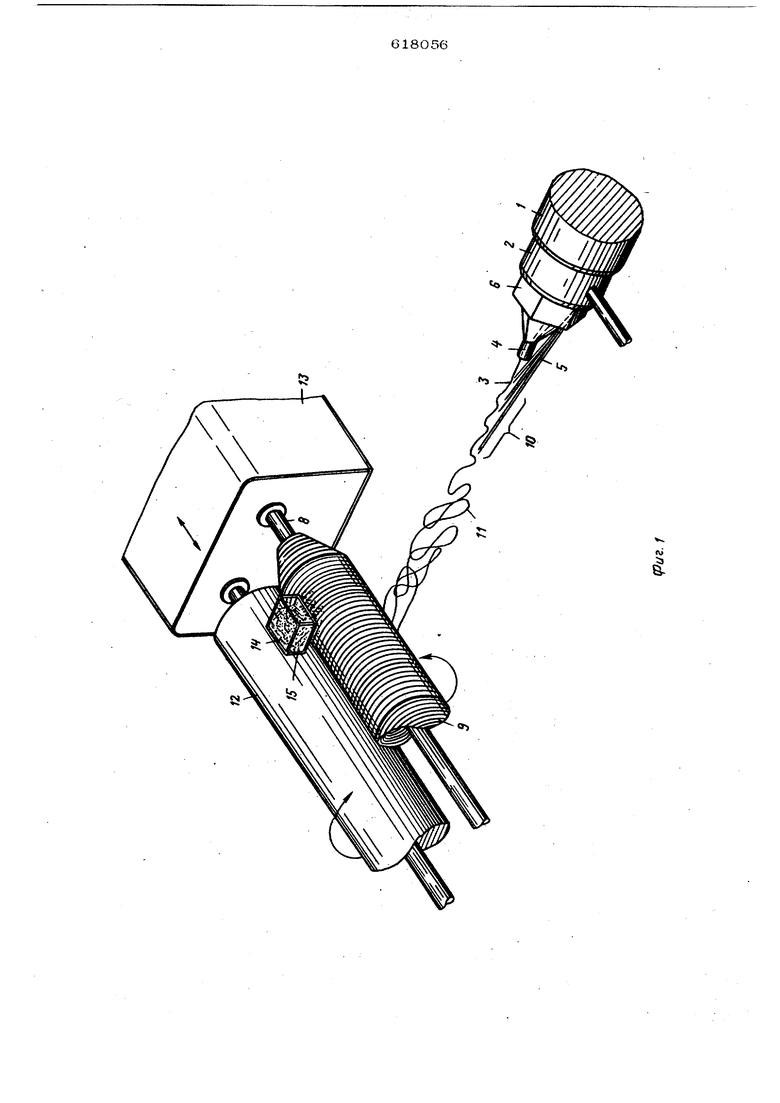

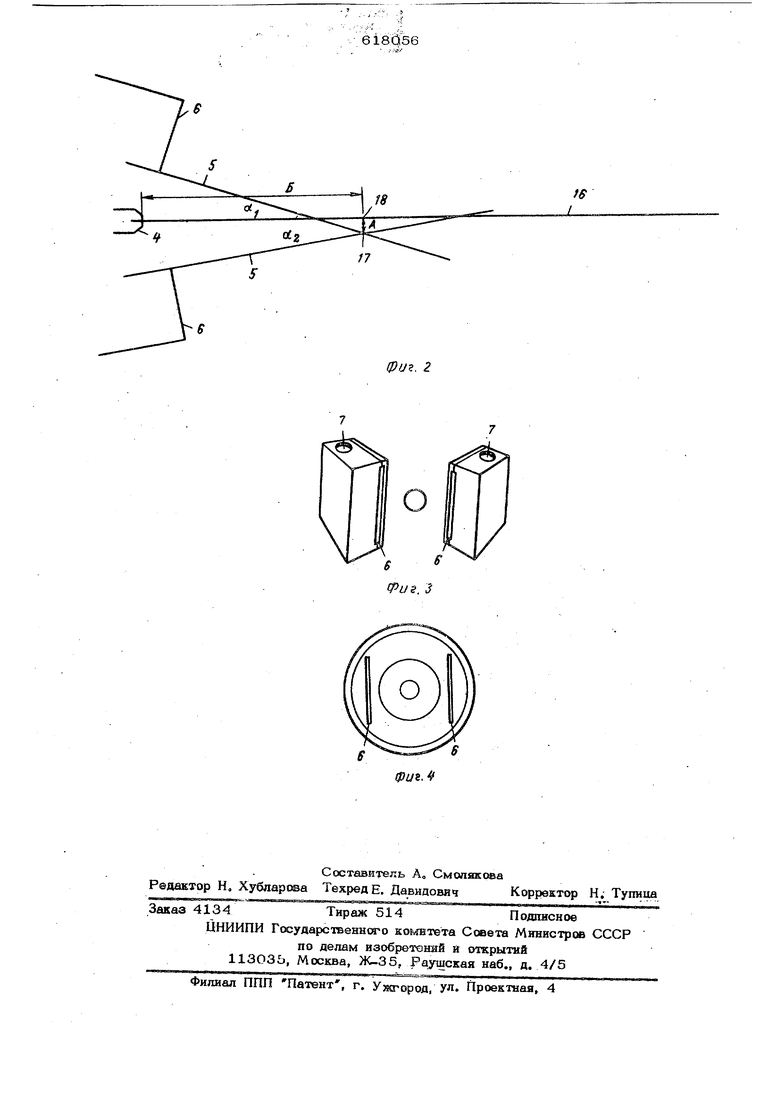

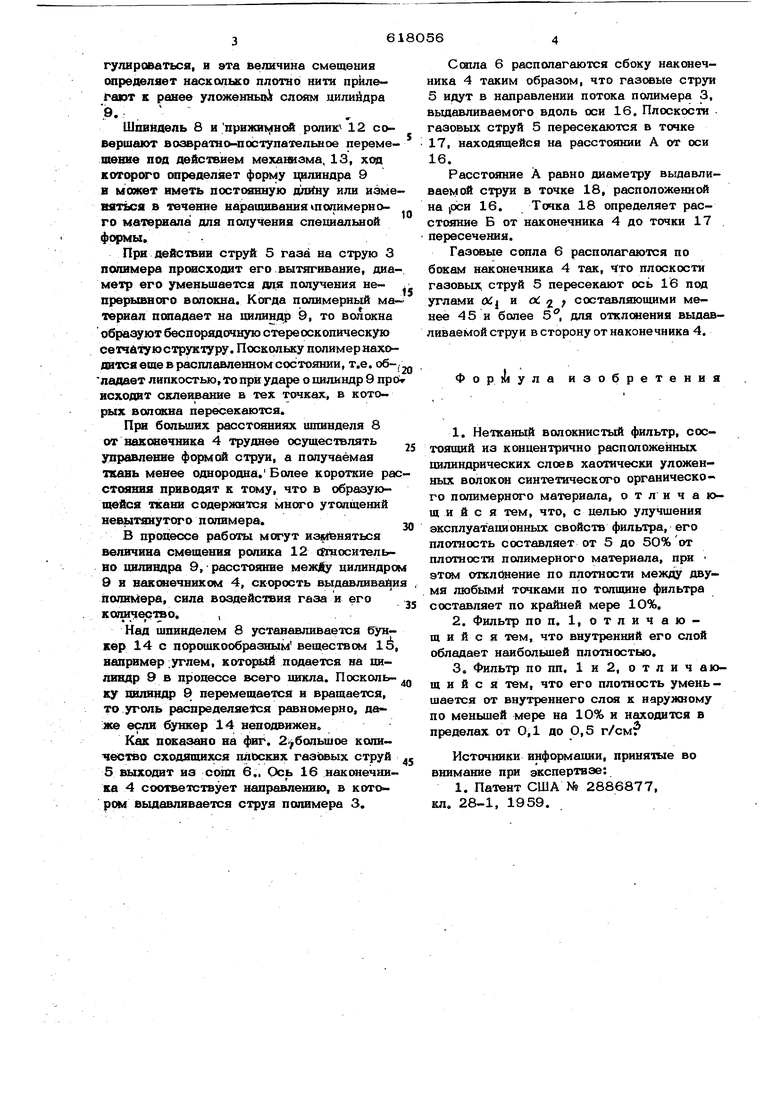

На фиг. 1 изображено устройство для получения предлагаемого нетканого волокнистого фильтра; на фиг. 2 - часть устройства, вид в плане; на фиг. 3 - сопла

для вытягивающего газа, аксонометрия; на фиг. 4 - то же , вид спереди.

Синтетаческий органический полимер ный материал подается к шпрнц-4 1ашине 1, снабженной переходняком 2, куда поступает газ, например пар или воздух. Горячая расплавленная струя 3 полимера выдавливае1ся через наконечник 4. /

На каждое выходное отверстие наксдаечника 4 должно быть две плоских газовых струи 5. Сопла 6 для вытягивающего газа имеют в сечения продопгсватую прямоугольную форму, как показано на фнг. 3 и 4, для обеспечения подачи плоо ких газовых струй 5, поступающих через газоход1Ез1 7.

Газовые струи 5 воздействуют на струю 3 полимера, движущуюся в сторону шпинделя 8, где она собирается в виде цилиндра 9 в зоне 1О соединения для образования вытянутой нити 11, которая охлаждается и частично затвердевает.

Шпиндель 8 контактирует с прижимным роликом 12. Величина смещения последнего относительно шпинделя 8 может ре- гулвроваться, в эта величина смещения определяет насколько плотно нити прилегают к ранее уложенныь слоям цилийдра Шпиндель 8 иприжи1 нЫ ропик 12 совершают возвратно-поступательное перемешенне под действием механизма, 13, ход которся о определяет форму и;илиндра 9 в может иметь постоянную или иэме Кпъвя в течение наращивания шопимерного материала для получения специальной фсчрмы. При действии струй 5 газа на струю 3 полимера прсшсходит его вытягивание, диаметр его уменьшается дпя получения непрерывнснО волокна. Когда полимерный ма териал попадает на цилиндр 9, то волокна образуют беспорядочную стереоскопическую сетчйтуюструктуру. Поскольку полимернаходитсяеше в расплавленном состоянии, т.е. обладает липкостью, то при ударе о шшиндр 9 npr исходит склеивание в тех точках, в которых волокна пересекаются. При больших расстояниях шпинделя 8 от наконечника 4 труднее осуществлять управление формой струи, а получаемая ткань менее однородна. Более короткие ра стояния приводят к тому, что в образующейся ткани содержится много утолщений невытянутого полимера. В процессе работы могут изв1еняться величина смещения ролика 12 сегносительно цилиндра 9, расстояние межйу цилиндро 9 и наконечником 4, скорость выдавливайи полимера, сила воздействия газа и его котшчекство., Над шпинделем 8 устанавливается бункер 14 с порошкообразным веществом 1э например ;углем, который подается на циливдр 9 в процессе всего цикла. Поскольку Цнлищф 9 перемещается и вращается, то уголь распределяется равномерно, даже если бункер 14 неподвижен. Как показано на фиг. 2 больщое количество сходящихся плоских газ1юых струй 5 выходит из conn 6., Ось 16 наконечника 4 соответствует направлению, в котором выдавливается струя полимера 3. Сопла 6 располагаются сбоку наконечника 4 таким образом, что газовые струи 5 идут в направлении потока полимера 3, вьшавливаемого вдоль оси 16. Плоскости газовых струй 5 пересекаются в точке 17, находящейся на расстоянии А от оси 16. Рассто$шие А равно диаметру выдавливаемой струи в точке 18, расположенной на (ОСИ 16. Точка 18 определяет расстояние Б от наконечника 4 до точки 17 пересечения. Газовые сопла 6 располагаются по бокам наконечника 4 так, что плоскости газовы струй 5 пересекают ось 16 под углами OkJj и о 2 f составляющими менее 45 и более 5, для отклонения выдавливаемой струи в сторону от наконечника 4. изобретения 1.Нетканый волокнистый фильтр, состоящий из концентрично расположенных цилиндрических слоев хаотически уложенных волокон синтетического органического полимерного материала, о т л и ч а ющ и и с я тем, что, с целью улучшения эксплуатационных свойств фильтра, его плотность составляет от 5 до 50% от пл(угности полимерного материала, при этом отклс ение по плотности между двумя любыми точками по толщине фильтра составляет по крайней мере 1О%. 2.Фильтр по п. 1, отлич ающ и и с я тем, что внутренннй его слой обладает наибольшей плотностью. 3.Фильтр по пп. 1и2, отлич ающ и и с я тем, что его плотность уменьшается от внутреннего слоя к наружному по меньшей мере на 10% и находится в пределах от О,1 до 0,5 г/смг Источники информации, принятые во внимание при экспертизе: 1. Патент США М 2886877, кл. 28-1, 1959. Фи. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нетканого материала из расплавов полимеров | 1973 |

|

SU608484A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРЕТНОГО ТОНКОВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕСПИРАТОРОВ | 2001 |

|

RU2198718C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ВОЛОКНИСТОГО ЭЛЕКТРЕТНОГО ПОЛОТНА ИЗ СВОБОДНЫХ ВОЛОКОН И ПОЛЯРНОЙ ЖИДКОСТИ | 2000 |

|

RU2238354C2 |

| СОРБИРУЮЩИЙ ВОЛОКНИСТО-ПОРИСТЫЙ МАТЕРИАЛ | 1995 |

|

RU2126715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБИННЫХ ФИЛЬТРОВАЛЬНЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2010717C1 |

| ДИСТАНЦИОННОЕ ФТОРИРОВАНИЕ ВОЛОКНИСТЫХ ФИЛЬТРУЮЩИХ ПОЛОТЕН | 2010 |

|

RU2493005C2 |

| НЕТКАНЫЙ МАТЕРИАЛ МАЛОЙ ПЛОТНОСТИ ИЗ МИКРОВОЛОКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2142528C1 |

| СЛОИСТЫЙ ПОЛИМЕРНЫЙ ВОЛОКНИСТЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ПОТОКА ВОЗДУХА | 2004 |

|

RU2262376C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРА | 1991 |

|

RU2041994C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

Авторы

Даты

1978-07-30—Публикация

1973-03-23—Подача