Изобретение относится к металлообработке, в частности к токарной обработке, и может быть использовано для повышения запаса виброустойчивости токарных станков.

Известна система адаптивного управления процессом токарной обработки по основному авт. св. № 518278, которая состоит из датчиков поворота суппорта, включенных в дифференциальную схему усилителя, серводвигателя, передачи винт-гайка и подвижной опоры, которая перемещается с помощью гайки и винта, связан,-, с валом серводвигателя и ориентируется по направлению двигателя выступами кронштейна, входящими в пазы нижней части супТюртаЩ.

Недостатками данной системы являются пониженные жесткость и точность за счет наличия стыков между опорой и нижней частью суппорта и поверхностью корпуса, а также люфтов в передаче винт-гайка.

Целью изобретения является повышение точности и жесткости системы.

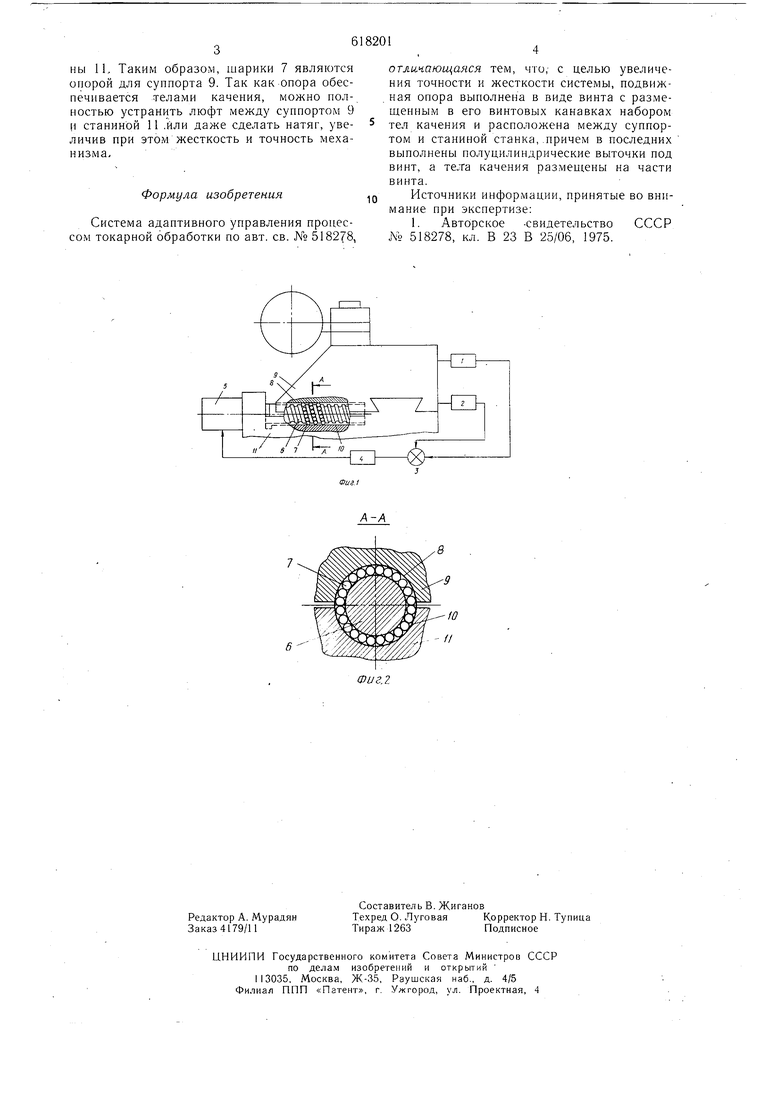

Поставленная цель достигается тем, что подвижная опора выполнена в виде винта с размещенным в его винтовых канавках набором тел качения и расположена между суппортом и станиной, причем в последних полуцилиндрические выточки под винт, а тела качения размешены на части винта.

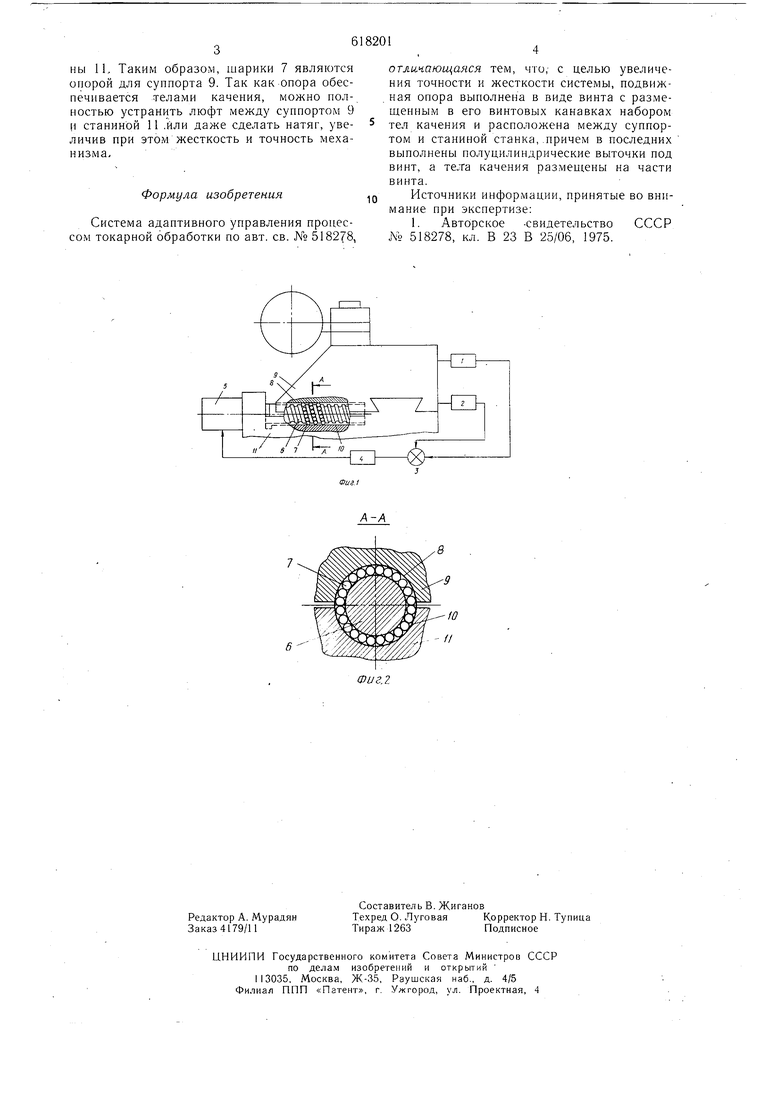

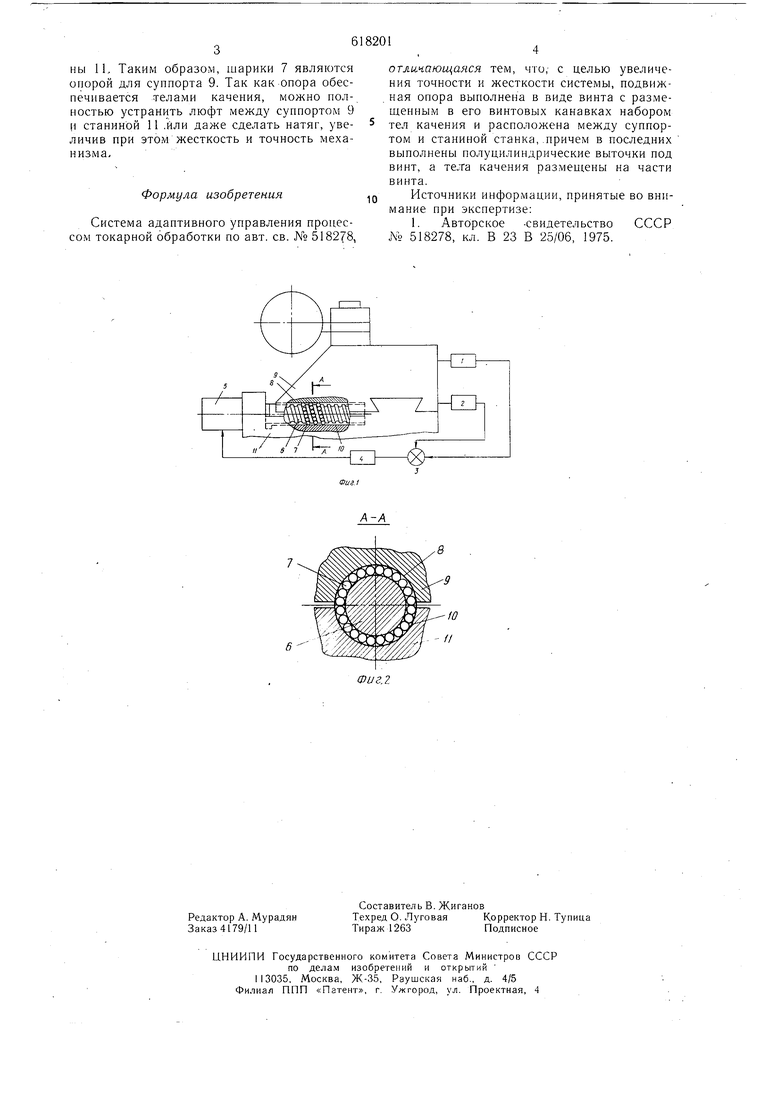

На фиг. 1 схематично показана система адаптивного управления; на фиг. 2 - разрез А-А фиг. 1.

Система состоит из датчиков 1 и 2 поворота суппорта, включенных в дифференциальную схему так, что верщина полумоста 3 выполняет функцию сравнивающего устройства, усилителя 4, серводвигателя 5, винта 6, шариков 7, которые могут взаимодействовать с полуцилиндрическими опорными поверхностями 8 для суппорта 9 и 10 для станины 11.

Увеличение крутящего момента от силы резания, происходящего за счет увеличения щирины стружки или твердости обрабатываемого материала заставляет суппорт 9 поворачиваться. Баланс датчиков 1 и 2 нарушается и поступающий со сравнивающего устройства сигнал рассогласования усиливается усилителем 4 и подается на серводвигатель 5, который вращает винт 6. Шарики 7 катятся по винтовой канавке винта 6 и перемещаются вдоль его оси, опираясь при этом на гладкие полуцилиндрические опорные поверхности 8 суппорта 9 и 10 станины 11, Таким образом, шарики 7 являются опорой для суппорта 9. Так как опора обеспечивается телами качения, можно полностью устранить люфт между суппортом 9 и станиной 11 .или даже сделать натяг, увеличив при этом жесткость и точность механизма.

Формула изобретения

Система адаптивного управления процессом токарной обработки по авт. св. № 518278,

отли,чающаяся тем, что, с целью увеличения точности и жесткости системы, подвижная опора выполнена в виде винта с размещенным в его винтовых канавках набором тел качения и расположена между суппортом и станиной станка, .причем в последних выполнены полуцилиндрические выточки под винт, а те„та качения размещены на части винта.

Источники информации, принятые во внимание при экспертизе:

1. Авторское -свидетельство СССР N° 518278, кл. В 23 В 25/06, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки нежестких деталей | 1982 |

|

SU1054015A2 |

| СУППОРТ | 1997 |

|

RU2125504C1 |

| Система адаптивного управления процессом токарной обработки | 1975 |

|

SU518278A1 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Стенд для испытаний передач винт-гайка качения | 2016 |

|

RU2624412C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Система программированного профилирования поверхности катания колесной пары рельсового транспортного средства | 2018 |

|

RU2709910C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАРЕЗАНИЯ ГЛОБОИДНЫХ ЧЕРВЯКОВ НА СТАНКЕ С ЧПУ | 2015 |

|

RU2602574C1 |

| Прецизионная регулируемая опора | 1991 |

|

SU1799906A1 |

| ПРИВОД ПЕРЕМЕЩЕНИЯ | 1993 |

|

RU2072545C1 |

Авторы

Даты

1978-08-05—Публикация

1977-03-01—Подача