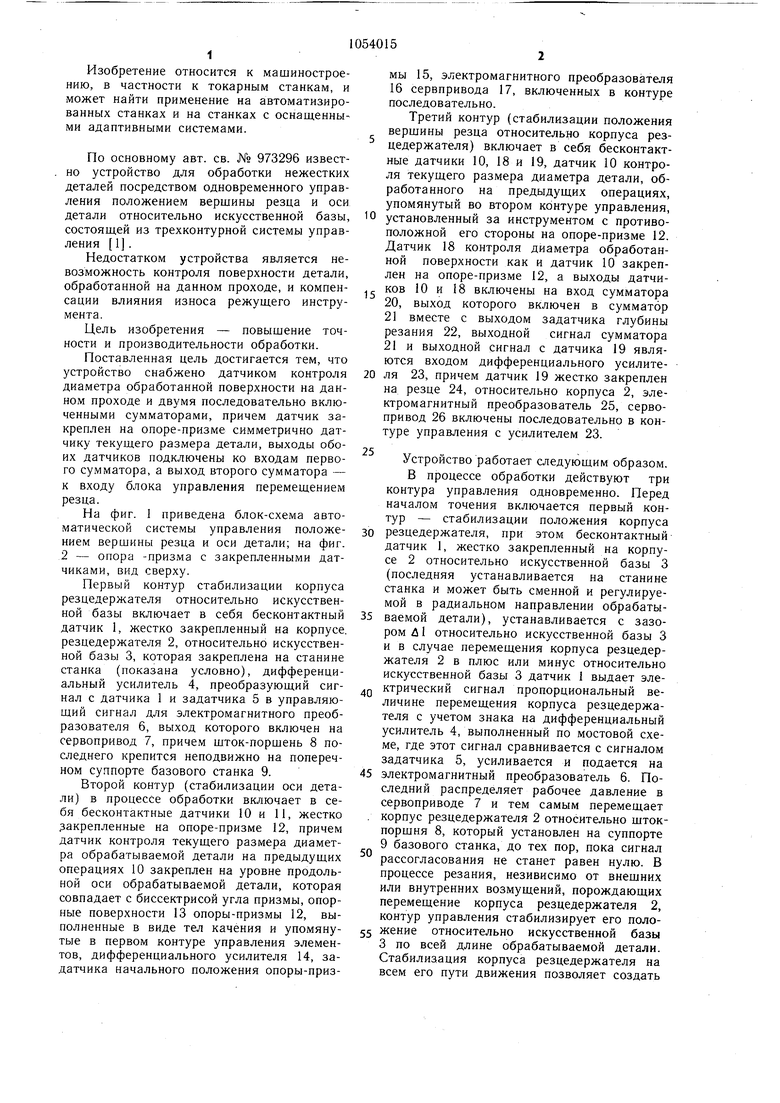

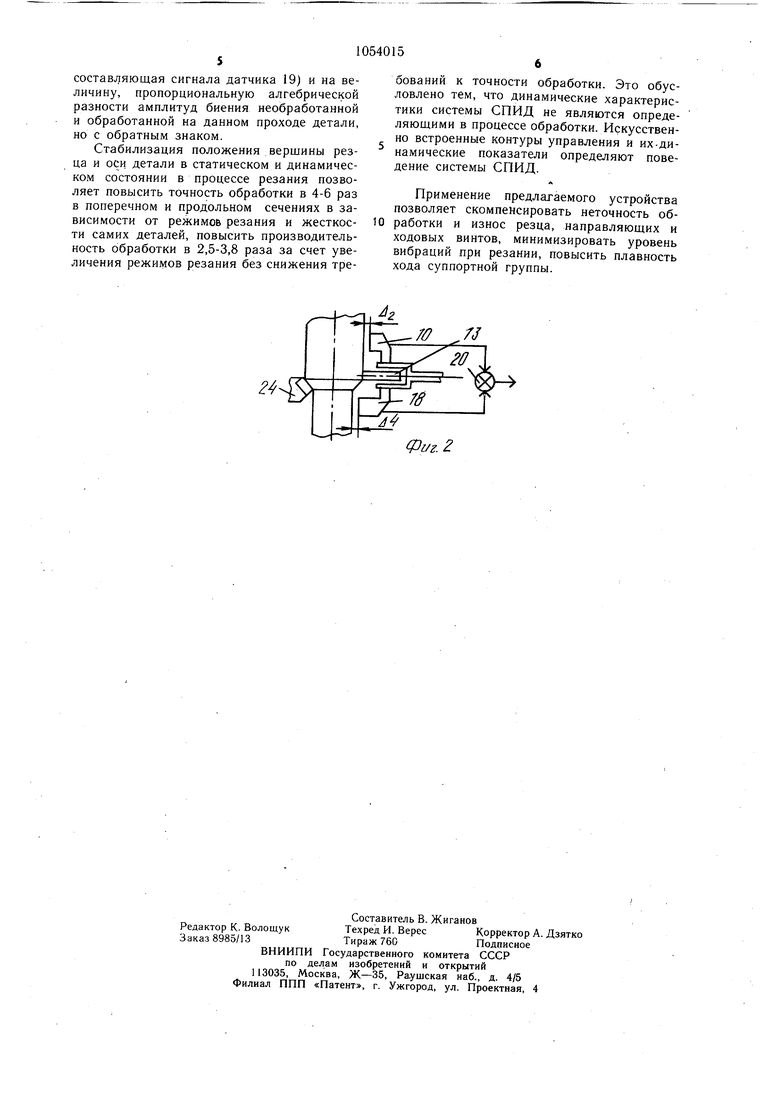

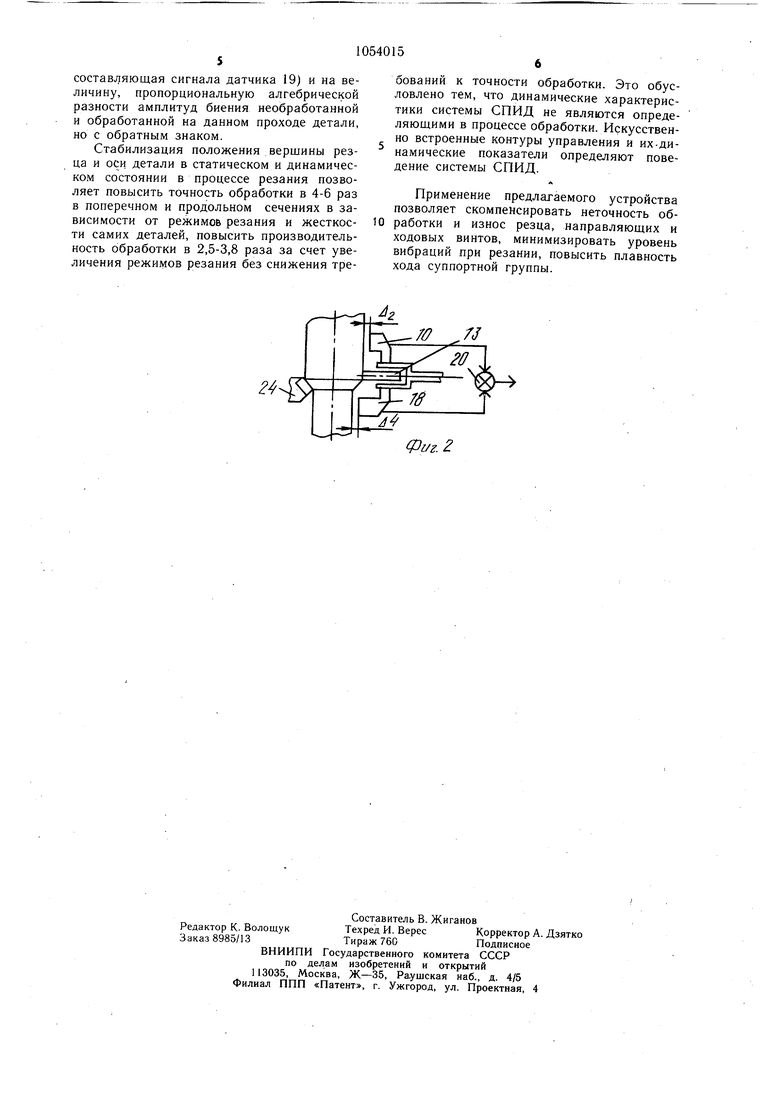

Изобретение относится к машиностроению, в частности к токарным станкам, и может найти применение на автоматизированных станках и на станках с оснащенными адаптивными системами. По основному авт. св. № 973296 известно устройство для обработки нежестких деталей посредством одновременного управления положением вершины резца и оси детали относительно искусственной базы, состоящеи из трехконтурнои системы управления 1 . Недостатком устройства является невозможность контроля поверхности детали. обработанной на данном проходе, и компенсации влияния износа режущего инструмента. Цель изобретения - повышение точности и производительности обработки. Поставленная цель достигается тем, что устройство снабжено датчиком контроля диаметра обработанной поверхности на данном проходе и двумя последовательно включенными сумматорами, причем датчик закреплен на опоре-призме симметрично датчику текущего размера детали, выходы обоих датчиков подключены ко входам первого сумматора, а выход второго сумматора - к входу блока управления перемещением резца. На фиг. 1 приведена блок-схема автоматической системы управления положением вершины резца и оси детали; на фиг. 2 - опора -призма с закрепленными датчиками, вид сверху. Первый контур стабилизации корпуса резцедержателя относительно искусственной базы включает в себя бесконтактный датчик 1, жестко закрепленный на корпусе, резцедержателя 2, относительно искусственной базы 3, которая закреплена на станине станка (показана условно), дифференциальный усилитель 4, преобразующий сигнал с датчика 1 и задатчика 5 в управляющий сигнал для электромагнитного преобразователя 6, выход которого включен на сервопривод 7, причем шток-поршень 8 последнего крепится неподвижно на поперечном суппорте базового станка 9. Второй контур (стабилизации оси детали) в процессе обработки включает в себя бесконтактные датчики 10 и И, жестко .закрепленные на опоре-призме 12, причем датчик контроля текушего размера диаметра обрабатываемой детали на предыдуших операциях 10 закреплен на уровне продольной оси обрабатываемой детали, которая совпадает с биссектрисой угла призмы, опорные поверхности 13 опоры-призмы 12, выполненные в виде тел качения и упомянутые в первом контуре управления элементов, дифференциального усилителя 14, задатчика начального положения опоры-призмы 15, электромагнитного преобразователя 16 сервприБода 17, включенных в контуре последовательно. Третий контур (стабилизации положения вершины резца относительно корпуса резцедержателя) включает в себя бесконтактные датчики 10, 18 и 19, датчик 10 контроля текущего размера диаметра детали, обработанного на предыдущих операциях, упомянутый во втором контуре управления. установленный за инструментом с противоположной его стороны на опоре-призме 12. Датчик 18 контроля диаметра обработанной поверхности как и датчик 10 закреплен на опоре-призме 12, а выходы датчиков 10 и 18 включены на вход сумматора 20, выход которого включен в сумматор 21 вместе с выходом задатчика глубины резания 22, выходной сигнал сумматора 21 и выходной сигнал с датчика 19 являются входом дифференциального усилителя 23, причем датчик 19 жестко закреплен на резце 24, относительно корпуса 2, электромагнитный преобразователь 25, сервопривод 26 включены последовательно в контуре управления с усилителем 23. Устройство работает следующим образом. В процессе обработки действуют три контура управления одновременно. Перед началом точения включается первый контур - стабилизации положения корпуса резцедержателя, при этом бесконтактный датчик 1, жестко закрепленный на корпусе 2 относительно искусственной базы 3 (последняя устанавливается на станине станка и может быть сменной и регулируемой в радиальном направлении обрабатываемой детали), устанавливается с зазором Л1 относительно искусственной базы 3 и в случае перемещения корпуса резцедержателя 2 в плюс или минус относительно искусственной базы 3 датчик 1 выдает электрический сигнал пропорциональный величине перемещения корпуса резцедержателя с учетом знака на дифференциальный усилитель 4, выполненный по мостовой схеме, где этот сигнал сравнивается с сигналом задатчика 5, усиливается и подается на электромагнитный преобразователь 6. Последний распределяет рабочее давление в сервоприводе 7 и тем самым перемещает корпус резцедержателя 2 относительно штокпорщня 8, который установлен на суппорте 9 базового станка, до тех пор, пока сигнал рассогласования не станет равен нулю. В процессе резания, незивисимо от внещних или внутренних возмущений, порождающих перемещение корпуса резцедержателя 2, контур управления стабилизирует его положение относительно искусственной базы 3 по всей длине обрабатываемой детали. Стабилизация корпуса резцедержателя на всем его пути движения позволяет создать

искусственную базу отсчета и измерения для контуров вершины резца и оси детали, исключая при этом погрешности, вносимые на базовом станке направляющими и ходовыми винтами.

Второй контур (стабилизации оси детали) перед процессом резания настраивается по эталонной детали с размером базовой поверхности равным номинальному (например, наибольшему предельному) диаметру обрабатываемой детали. При этом опора-призма должна быть установлена в положение, при котором ось эталонной детали с номинальным диаметром параллельна рабочей поверхности базы 3, а бесконтактные датчики 10 и II устанавливаются при этом с начальными зазорами А 2 иДЗ: первый относительно базовой поверхнос- ти детали, второй относительно корпуса резцедержателя 2. Это положение датчиков будет соответствовать номинальному диаметру обрабатываемой детали и параллельности оси детали к рабочей поверхности искусственной базы 3. Постоянные составляющие датчика 10, контролирующего положение базовой поверхности детали и датчика 11, контролирующего положение опоры-призмы 12, сбалансированы при настройке по эталонной детали, и их результатирующий сигнал равен нулю. Опора-призма 12 своими поверхностями 13 (последние выполнены в виде тел качения из материала с большим коэффициентом демпфирования) контактирует с обработанной поверхностью детали на предыдущих операциях. Если диаметр обрабатываемой детали меньще номинального размера диаметра эталонной детали,, то при установке в опору-призму ее ось сместится на величину У от точки О, а базовая поверхность детали сместится, следовательно, на величину УЗ . Эти величины связаны уравнением: Уг - yj (1 - sin о(), в соответствии с которым настраивается дифференциальный усилитель, выполненный по мостовой схеме (о1- половина угла опоры-призмы).

Датчик 10 выдает сигнал (его постоянная составляющая пропорциональна перемещению У ), который поступает на дифференциальный усилитель 14, последний оснащен задатчиком начального положения опоры-призмы 15. Дифференциальный усилитель 14 усиливает сигнал с задатчика 10 и выдает на вход электромагнитного преобразователя 16, который распределяет давление в рабочих полостях сервопривода 17, поршень-щток которого представляет собой одно целое с опорой-призмой. Опора-призма 12 по команде усилителя 14 с помощью электромагнитного преобразователя 16 и сервопривода 17 перемещается в направлении биссектрисы. При этом

датчик 11 начинает выдавать сигнал, меняющийся по мере перемещения опоры-призмы 12. При совмещении центра обрабатываемой детали с центром О эталонной детали с сигналы с; датчиков 10 и 11 балансируются в усилителе 14 и результирующий сигнал становится равен нулю, отработка постоянных составляющих сигналов, с датчиков 10 и И прекращается. В случае биения обрабатываемой детали с датчика 10,

регустрирующего это биение, выделяется переменная составляющая и преобразуется в электрический сигнал, который подается на усилитель 14, где усилива ется и в фазе поступает на последовательно вклю5 ченные преобразователь 16, сервопривод 17. Последний обрабатывает переменную составляющую этого сигнала, что приводит к колебаниям опоры-призмы 12 с частотой, амплитудой и фазой, равными колебаниям обрабатываемой детали. При этом перво0 начальный зазор датчика 10 сохраняется в течение каждого оборота детали, что приводит к, стабилизации амплитуды относительных колебаний детали и опоры-призмы. Работа второго контура (стабилизации

5 оси детали) позволяет скомпенсировать перемещение оси обрабатываемой детали под действием сил резания и минимизировать вибрации, возникающие в процессе обработки, а также повысить виброустойчивость системы деталь-опоры.

0 Третий контур (стабилизации положения вершины резца) работает следующим образом. Сигналы с датчиков контроля текущего размера 10 и контроля диаметра обрабатываемой поверхности 18 (переменные их составляющие, равные амплитудам

5 биения необработанной и обработанной поверхностей); последний устанавливается относительно обработанной поверхности с начальными зазорами А 4, поступают на вход сумматора 20, где алгебрически скла0 дываются и разностный сигнал их поступает на вход сумматора 21, сравнивается с сигналом задатчика 22 и выходит сигнал рассогласования (его переменная составляющая ) с сумматора 21 поступает на вход дифференциального усилителя 23, выпол5 ненного по мостовой схеме.

Датчик 19, закрепленный на резце 24, устанавливается с помощью задатчика 22 относительно корпуса резцедержателя с начальным зазором Л 5, что соответствует заданной глубине резания, в случае отжима резца или биения детали, появляется сигнал рассогласования от датчика 10, 18 и 19. Усиленные сигналы с усилителя 23 поступают на вход преобразователя 25 5 с учетом знака, последний распределяет давление в рабочих полостях сервопривода 26, перемещает резец 24 на величину, пропорциональную отжиму резца (постоянная

составляющая сигнала датчика 19) и на величину, пропорциональную алгебрической разности амплитуд биения необработанной и обработанной на данном проходе детали, но с обратным знаком.

Стабилизация положения вершины резца и оси детали в статическом и динамическом состоянии в процессе резания позволяет повысить точность обработки в 4-6 раз в поперечном и продольном сечениях в зависимости от режимов резания и жесткости самих деталей, повысить производительность обработки в 2,5-3,8 раза за счет увеличения режимов резания без снижения требований к точности обработки. Это обусловлено тем, что динамические характеристики системы СПИД не являются определяющими в процессе обработки. Искусственно встроенные контуры управления и их-динамические показатели определяют поведение системы СПИД.

А

Применение предлагаемого устройства позволяет скомпенсировать неточность обработки и износ резца, направляющих и ходовых винтов, минимизировать уровень вибраций при резании, повысить плавность хода суппортной группы.

rff //

.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| Способ автоматического управления процессом обработки детали | 1982 |

|

SU1039693A1 |

| Устройство для обработки деталей | 1979 |

|

SU810432A1 |

| Устройство для обработки деталей | 1982 |

|

SU1024226A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ СКОРОСТИ ПОДАЧИ ИНСТРУМЕНТА ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2003 |

|

RU2256543C2 |

| Устройство для обработки ступенчатых валов | 1980 |

|

SU889282A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU921683A1 |

| Способ автоматического управления процессом обработки нежестких деталей | 1984 |

|

SU1220731A1 |

| Устройство для обработки двух маложестких ступенчатых валов | 2022 |

|

RU2798857C1 |

| Устройство для обработки деталей | 1982 |

|

SU1110604A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕЖЕСТКИХ ДЕТАЛЕЙ по авт. св. № 973296, отличающееся тем, что, с целью повышения точности обработки, устройство снабжено датчиком диаметра обрабатываемой поверхности и двумя последовательно включенными сумматорами, причем датчик диаметра установлен на опоре-призме симметрично датчику текушего размера, выходы датчиков подключены ко входам первого сумматора, а выход второго сумматора - к входу блока управления перемещением резца. . / Е //////у/7/1 ////7Л 01 V rf

| I | |||

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-15—Публикация

1982-06-03—Подача