I

Изобретение относится к автоматической наплавке деталей сложной конфигурации и может быть использовано для иаплавки деталей с пространственной кривизной поверхности.

Известно устройство для автоматической дуговой сварки криволинейных поворотных изделий, содержащее систему автоматического регулирования параметров сварки, состоящую из нескольких контуров автоматического регулирования, связанных с углом наклона свариваемых поверхностей через синусно-косинусный трансформатор, ротор которого жестко связан со сварочной головкой 1.

Однако в известном устройстве точность поддержания заданной величины угла наклона сварочной головки недостаточна, так как начальный угол устанавливается оператором-сварщиком, а неточность начальной ориентации суммируется с погрещностью, получаемой при обходе поверхности со значительной кривизной. Кроме того, ориентация сварочной головки возможна только при движении.

Наиболее близким к изобретению является устройство для дуговой обработки криволинейных поверхностей, содержащее рабочую головку со сканирующим электродом, механизмы перемещения рабочей головки и электрода, блок ориентации головки под заданным углом и обрабатываемой поверхности, усилители, исполнительные приводы 5 и входящие в блок ориентации коммутатор для выделения импульсов падения напряжения на дуге, три интегратора, источник трехфазного синусоидального напряжения, три модулятора, трехфазную нагрузку модуляторов, соединенную в звезду, измери- тельный трансформатор, два фазовых детектора и два фазовращателя 2.

Недостатком известного устройства является его сложность и невысокая надежность в работе.

,5 Целью изобретения является упрощение устройства и повышение надежности в работе.

Указанная цель достигается тем, что ко.ммутатор выполнен с двумя парами выходов,

° нагруженных на интеграторы, вырабатывающие сигналы, пропорциональные напряжению на дуге в концах двух взаимно перпендикулярных диаметров траектории сканирования, при этом интеграторы каждой

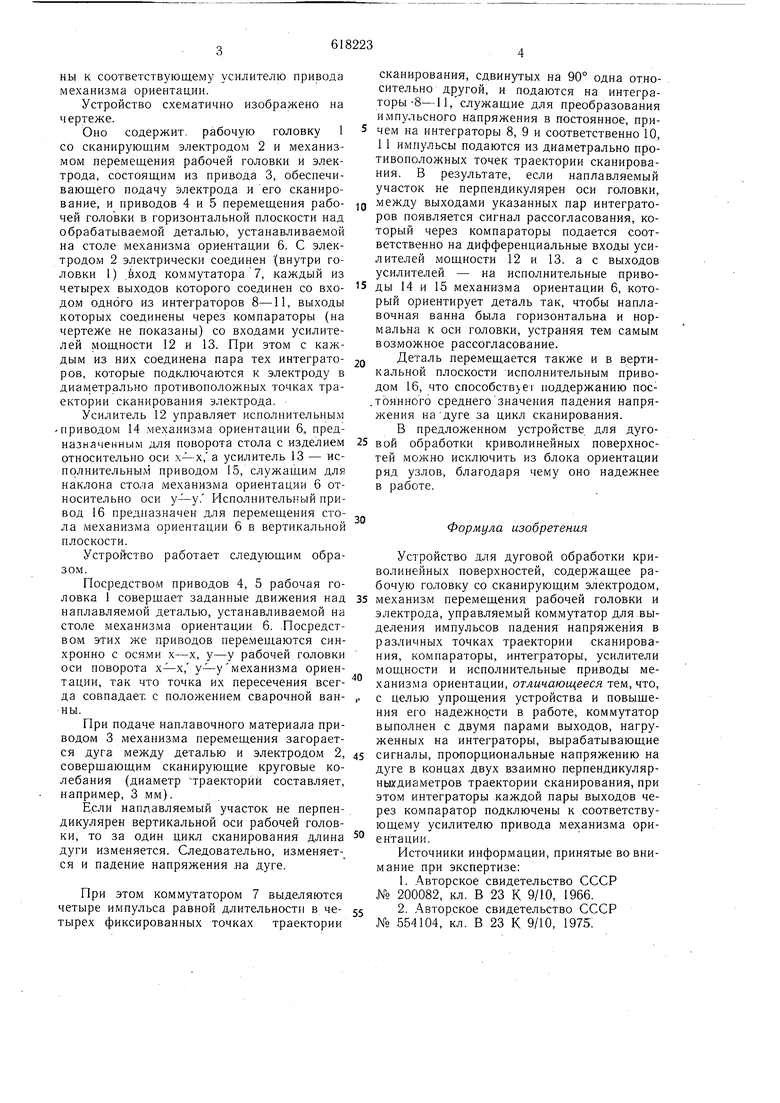

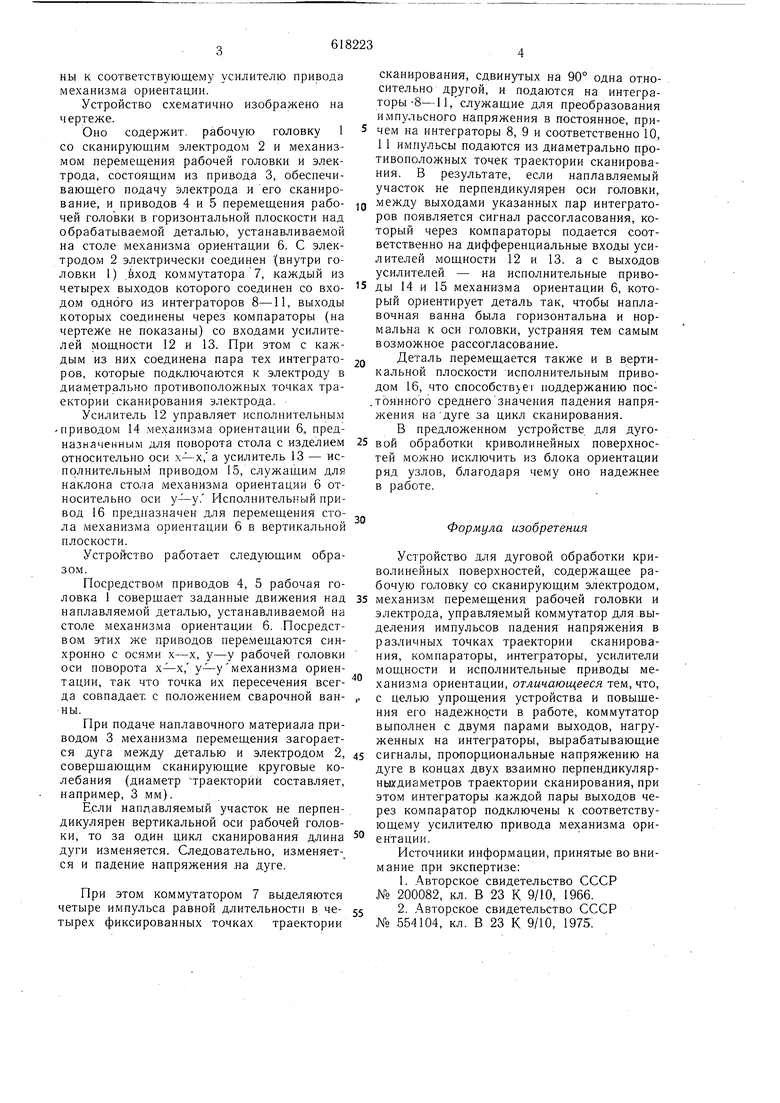

25 пары выходов через компаратор подключены к соответствующему усилителю привода механизма ориентации. Устройство схематично изображено на чертеже. Оно содержит, рабочую головку 1 со сканирующим электродом 2 и механизмом неремещения рабочей головки и электрода, состоящим из привода 3, обеснечивающего подачу электрода и его сканирование, и приводов 4 и 5 перемещения рабочей головки в горизонтальной плоскости над обрабатываемой деталью, устанавливаемой на столе механизма ориентации 6. С электродом 2 электрически соединен (внутри головки 1) вход коммутатора 7, каждый из четырех выходов которого соединен со входом одного из интеграторов 8-11, выходы которых соединены через компараторы (на чертеже не показаны) со входами усилителей мощности 12 и 13. При этом с каждым из них соединена пара тех интеграторов, которые подключаются к электроду в диаметрально противоположных точках траектории сканирования электрода. Усилитель 12 управляет исполнительным -приводом 14 ме.ханиз.ма ориентации 6., предназначенным для поворота стола с изделием относительно оси ,а усилитель 13 - исполнительны.м приводом 15, служащим для наклона стола механизма ориентации б относительно оси у---у. Исполнительный привод 16 предназначен для перемещения стола механизма ориентации 6 в вертикальной плоскости. Устрой-ство работает следующим образом. Посредством приводов 4, 5 рабочая головка 1 совершает заданные движения над наплавляемой деталью, устанавливаемой на столе механизма ориентации 6. Посредством этих же приводов перемещаются синхронно с осями X-X, у-у рабочей головки оси поворота ,у- умеханизма ориентации, так что точка их пересечения всегда совпадает с положением сварочной ванны. При подаче наплавочного материала приводом 3 механизма перемещения загорается дуга между деталью и электродом 2, соверщающим сканирующие круговые колебания (диаметр траекторий составляет, например, 3 мм). Если наплавляемый участок не перпендикулярен вертикальной оси рабочей головки, то за один цикл сканирования длина дуги изменяется. Следовательно, изменяется и падение напряжения на дуге. При этом коммутатором 7 выделяются четыре импульса равной длительности в четырех фиксированных точках траектории сканирования, сдвинутых на 90° одна относительно , и подаются на интеграторы-8-11, служащие для преобразования импульсного напряжения в постоянное, причем на интеграторы 8, 9 и соответственно 10, 11 импульсы подаются из диаметрально противоположных точек траектории сканирования. В результате, если наплавляемый участок не перпендикулярен оси головки, между выходами указанных пар интеграторов появляется сигнал рассогласования, который через компараторы подается соответственно на дифференциальные входы усилителей мощности 12 и 13. а с выходов усилителей - на исполнительные приводы 14 и 15 механизма ориентации 6, который ориентирует деталь так, чтобы наплавочная ванна была горизонтальна и нормальна к оси головки, устраняя тем самым возможное рассогласование. Деталь перемещается также и в вертикальной плоскости исполнительным приводом 16, что способствует поддержанию посоянного среднегозначения падения напряжения надуге за цикл сканирования. В предложенном устройстве для дуговой обработки криволинейных поверхностей можно исключить из блока ориентации ряд узлов, благодаря чему оно надежнее в работе. Формула изобретения Устройство для дуговой обработки криволинейных поверхностей, содержащее рабочую головку со сканирующим электродом, механизм перемещения рабочей головки и электрода, управляемый коммутатор для,выделения импульсов падения напряжения в различных точках траектории сканирования, компараторы, интеграторы, усилители мощности и исполнительные приводы механизма ориентации, отличающееся тем, что, с целью упрощения устройства и повыщения его надежности в работе, коммутатор выполнен с двумя парами выходов, нагруженных на интеграторы, вырабатывающие сигналы, про-порциональные напряжению на дуге в концах двух взаимно перпендикулярныхдиаметров траектории сканирования,при этом интеграторы каждой пары выходов через компаратор подключены к соответствующему усилителю привода механизма ориентации. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 200082, кл. В 23 К 9/10, 1966. 2.Авторское свидетельство СССР № 554104, кл. В 23 К 9/10, 1975:

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой обработки криволинейных поверхностей | 1975 |

|

SU554104A1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| Устройство для дозирования наплавленного металла | 1990 |

|

SU1738529A1 |

| Способ наплавки алюминиевых сплавов плавящимся электродом с дополнительной присадочной проволокой | 2024 |

|

RU2834976C1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ НАПЛАВКИ В ВАКУУЛ1Е | 1972 |

|

SU332998A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ | 1970 |

|

SU435077A1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| НАПЛАВОЧНЫЙ СТАНОК | 2003 |

|

RU2246384C2 |

| СПОСОБ ДУГОВОЙ ОБРАБОТКИ | 1984 |

|

RU1302560C |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

Авторы

Даты

1978-08-05—Публикация

1976-12-26—Подача