(54) РАБОЧИЙ БЛОК РОТОРНОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий блок роторной машины | 1979 |

|

SU806370A1 |

| Сборочный блок | 1980 |

|

SU880695A1 |

| Устройство для подачи и обработки деталей | 1986 |

|

SU1402392A1 |

| Роторная машина для прессования | 1984 |

|

SU1224177A1 |

| Устройство для поштучной подачи деталей при комплектовании их с базовыми деталями | 1973 |

|

SU485855A1 |

| Инструментальный блок к устройству дляОТРЕзКи дЕТАлЕй | 1977 |

|

SU654072A1 |

| Установка для заполнения баллоновуглЕКиСлОТОй | 1975 |

|

SU802690A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Линия для изготовления деталей | 1988 |

|

SU1666252A1 |

1

Изобретение относится к станко,строению и предназначено для исполь зования в роторных машинах.

Известен рабочий блок роторной машины, содержащий корпус, в котором соосно смонтированы толкатель, матрица, первый приемник (русло приема) и второй приемник (русло выдачи) обрабатываемых дет алей l.

Недостаток известного блока заключается в том, что в нем невозможно по ходу процесса обработки детали вести контр.оль ее размеров, в частности длины. Невозможность совмещать эти процессы ведет к снижению производительности роторной машины.

Цель изобретения - повышение производительности рабочего блока.

С этой целью рабочий блок снабжен датчиком, установленным на корпусе по ходу движения толкателя, который выполнен ступенчатым, причем на торцах толкателя и первого приемника (русло приема) образованы базовые плсяцадки, а в толкателе выполнено гнездо, в котором установлен подпружиненный упор.

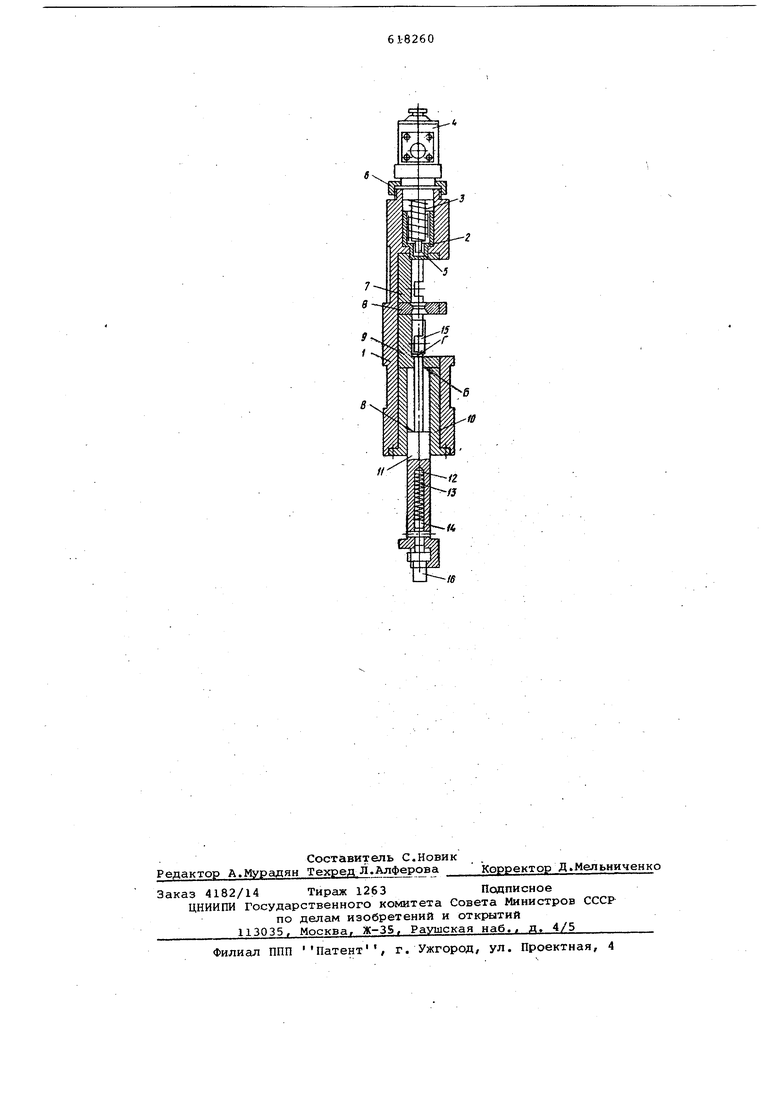

Существо изобретения поясняется

чертежом.

В средней части корпуса 1 рабочего блока выполнены два выреза для монтажа в них двух приемников (русла приема и выдачи деталей).

В верхней части корпуса 1 последовательно смонтированы втулка 2, выталкивающая пружина 3, датчик 4 со шпинделем 5, закрепленный на верхнем торце корпуса 1 гайкой 6. В нижней части корпуса 1 последовательно смонтированы первый приемник 7 (русло выдачи деталей), матрица 8, второй приемник 9 (русло приема деталей) с базовой площадкой Б на нижней плоскости, втулка 10, закрепленная на нижнем торце корпуса 1.

Втулка 10 имеет внутренне отверствие, в котором перемещается тсхпкатель 11, который выполнен ступенчатым. На торце большей ступени толкателя II образовано гнездо 12, в котором расположены пружины 13 и упор 14. На торцах толкателя имеются базовые плсяцадки В и Г.

Рабочий блок роторной машины работает следукицим образом.

Обрабатываемая деталь 15 из клещевого транспортного ротора (на чертеже не показан) передается в приемник 9 блока. Толкатель 11 при перемещении его вверх вводит деталь 1 в матрицу 8 и проталкивает через нее. Происходит калибровка детали по диаметру. При этом вследствие -возникающего усилия калибровки упор 14 што,ком 16 ползуна роторной машины под- жимается вверх, так как усилие пружины 13 заведомо слабее усилия калибровки.

Толкатель 11 при калибровке детали работает как жесткий подаватель.

После операции калибровки упор 14, оставаясь на одном уровне под действием пружины 13, перемещает толкатель 11 вверх. Базовая плсвцадка толкателя 11 при этом еще не касается базовой площадки Б приемника 9.

При дальнейшем ходе толкателя 11 вверх деталь 15 перемещается в приемник 7. Базовая площадка В толкателя 11 упирается при этом в базовую площадку В приемника 9 с усилием, определяемым величиной деформации пружины 13, зависящей от перемещения упора 14 вверх. Перемещается упор 14 вверх согласно с ходом штока 16 ползуна роторной малины таким образом, что при контроле детали 15 толкатель 11 всегда подпружинен с заданным усилием контроля. Этим обеспечивается подъем упора 14 на одну и ту же величину.

В конце хода толкателя 11 контролируемая деталь 15 базирующаяся на площадке Г толкателя 11, нажимает верхней торцовой частью на втулку, которая передает это движение на шпиндель 5 датчика 4.

В зависимости от длины контролируемой детали происходит замыкание того или иного контакта датчика 4.

Если изделие годное (длина детали находится в допустимых пределах), то контакты датчика 4 остаются разомкнутыми. Пружина 3 при этом деформируется. Если длина изделия больше или меньше заданной длины, то электрический сигнал с датчика 4 поступает в запоминающее устройство и детали удаляются из потока обработки,

При обратном ходе толкателя 11 деталь пружиной 3 выталкивается через втулку 2 в приемник 7 на русло транспортировки, откуда его забирает захват транспортного устройства машины (на чертеже не показано).

Формула изобретения

Рабочий блок роторной машины, содержащий корпус, в котором соосно смонтированы толкатель, матрица, первый приемник (русло приема) и второй приемник (русло выдачи) обрабатывае1 ых деталей, отличающийся тем, что, с целью повышения производительности блока, он снабжен датчиком, установленным на корпусе по ходу )движения толкателя, последний выполлен ступенчатым, а на торцах толкателя и перрого приемника образованы базовые плсядадки.

. Источники информации, принятые во внимание при экспертизе:

1, Кошкин Л,Н. Комплексная автоматизация производства на базе роторных линий М., Машиностроение 1972, с.224. рис.193.

Авторы

Даты

1978-08-05—Публикация

1977-03-15—Подача