1

Изобретение относится к машиностроению, а именно к захватам, например, для манипуляторов, зажимов спутников сборочного оборудования и т. д.

Известен захват, предназначенный для удержания и переноса деталей, в котором содержатся губки-пальцы, связанные с приводом механической передачей 1.

Недостатком указанного захвата является то, что он может надежно работать с деталями цилиндрической формы.

Наиболее близким решением из известных к данному изобретению является захват, в котором смонтированы рядами с возможностью продольного перемеш,ения призматические стержни, образующие совместно с корпусом герметичную камеру, соединенную с источником давления 2.

Недостаток указанного захвата заключается в том, что он не обеспечивает надежного крепления предметов различной формы, а только осесимметричных, ось которых совмеш,ена с базой.

Целью изобретения является обеспечение надежности крепления предметов различной формы.

Указанная цель достигается тем, что стержни собраны в чередуюш,иеся неподвижные

и подвижные секции, а каждая подвижная секция смонтирована в обойме, выполненной с возможностью поперечного перемеш,ения в корпусе и соединенной,-например, с пневмоприводом, что в каждом стержне выполнен поперечный паз, а на корпусе закреплена планка, входящая в этот паз, а также тем, что стержни смежных рядов каждой секции смонтированы со смещением один относительно другого.

Такое выполнение захвата обеспечивает

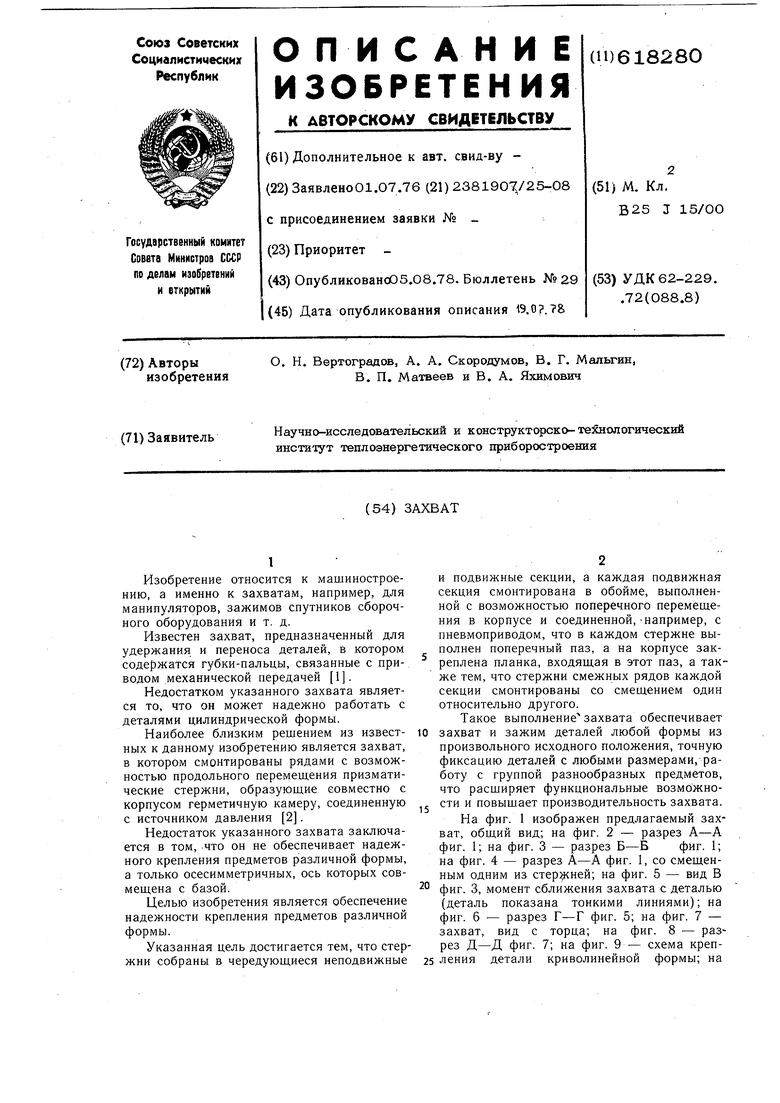

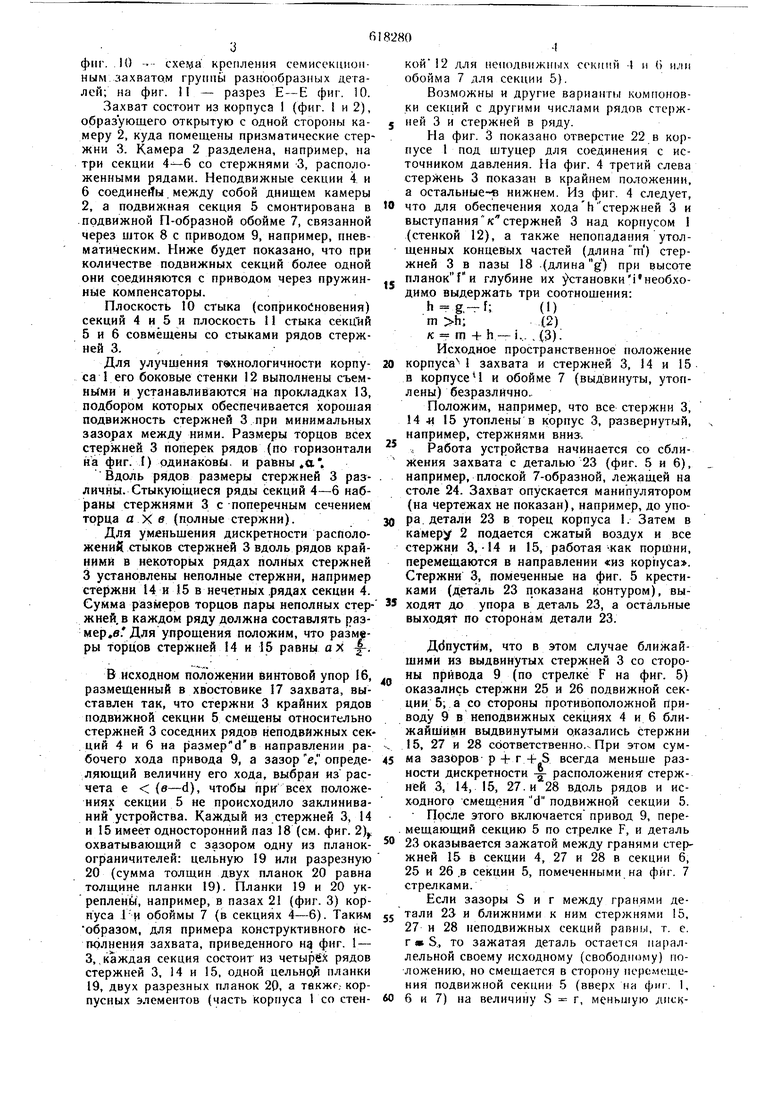

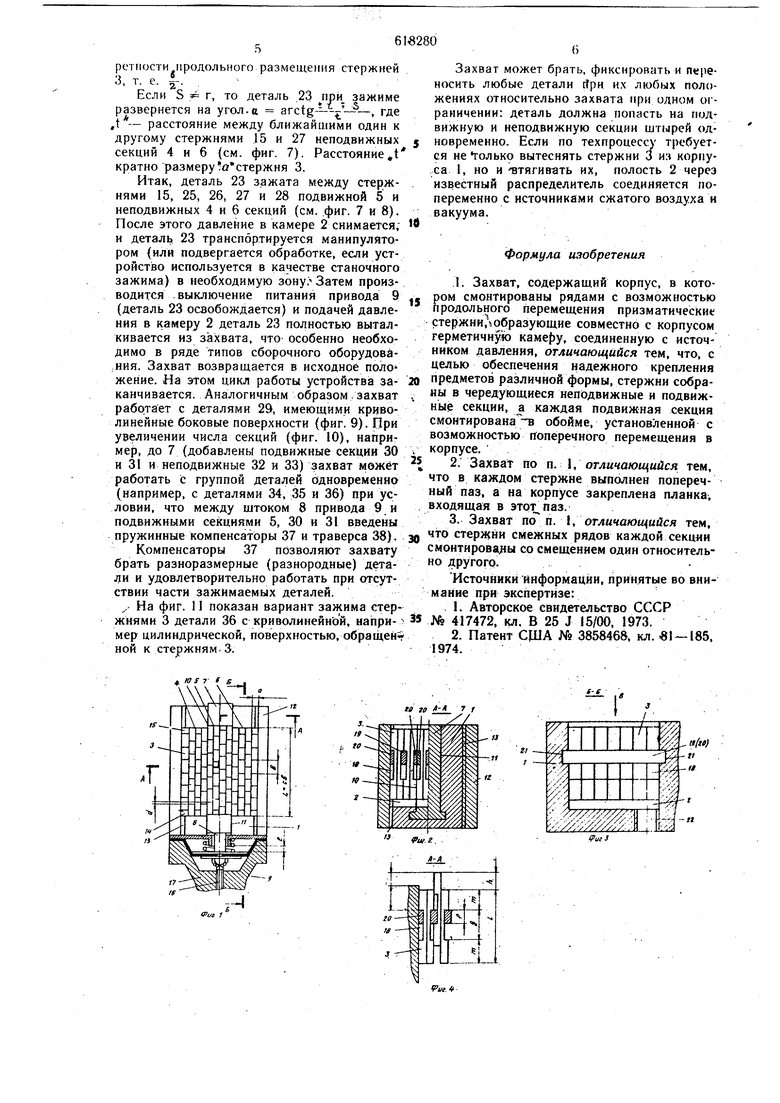

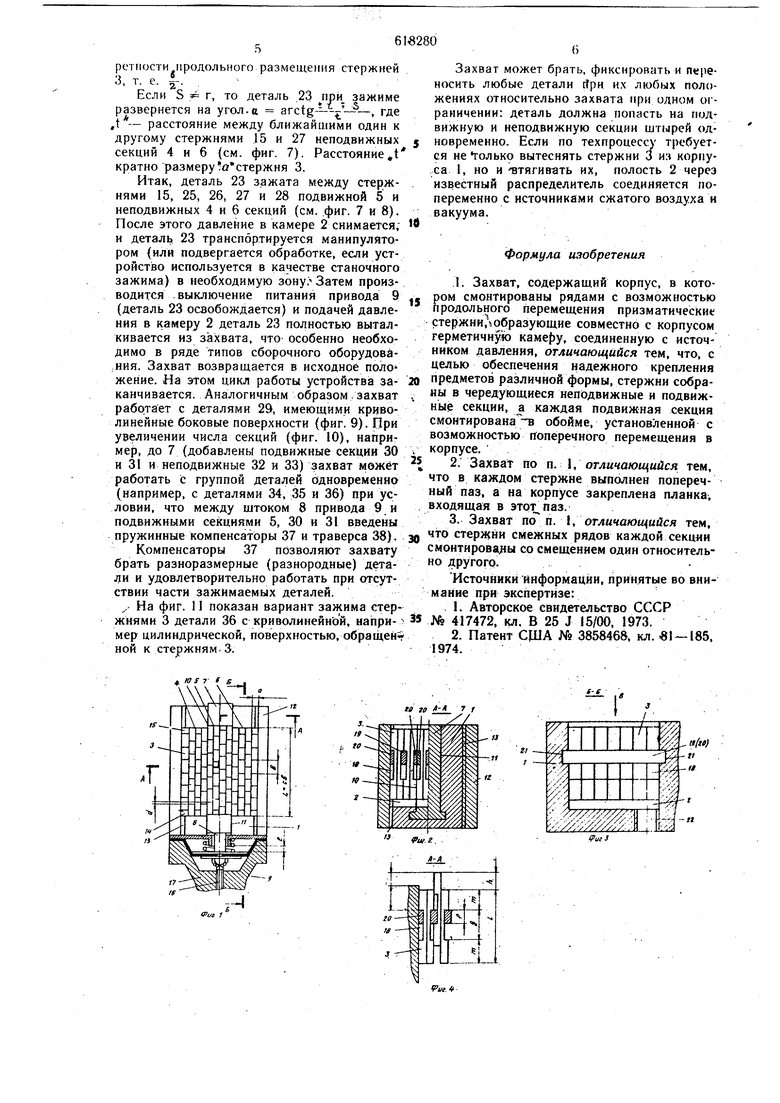

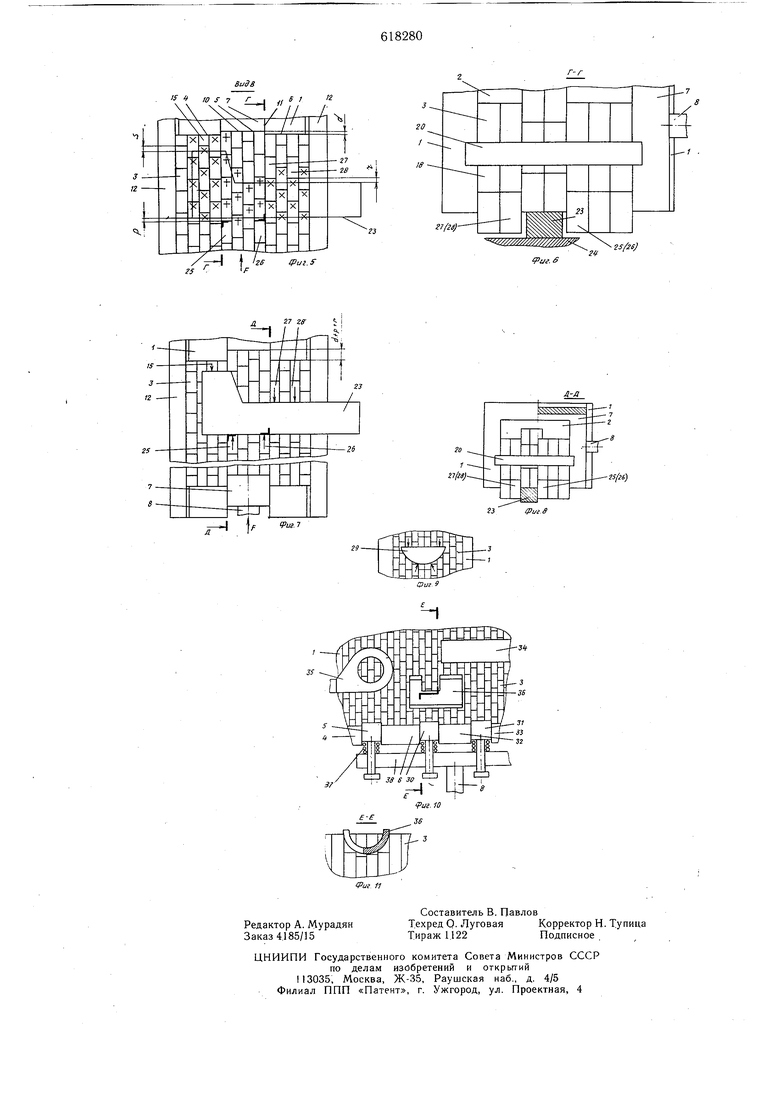

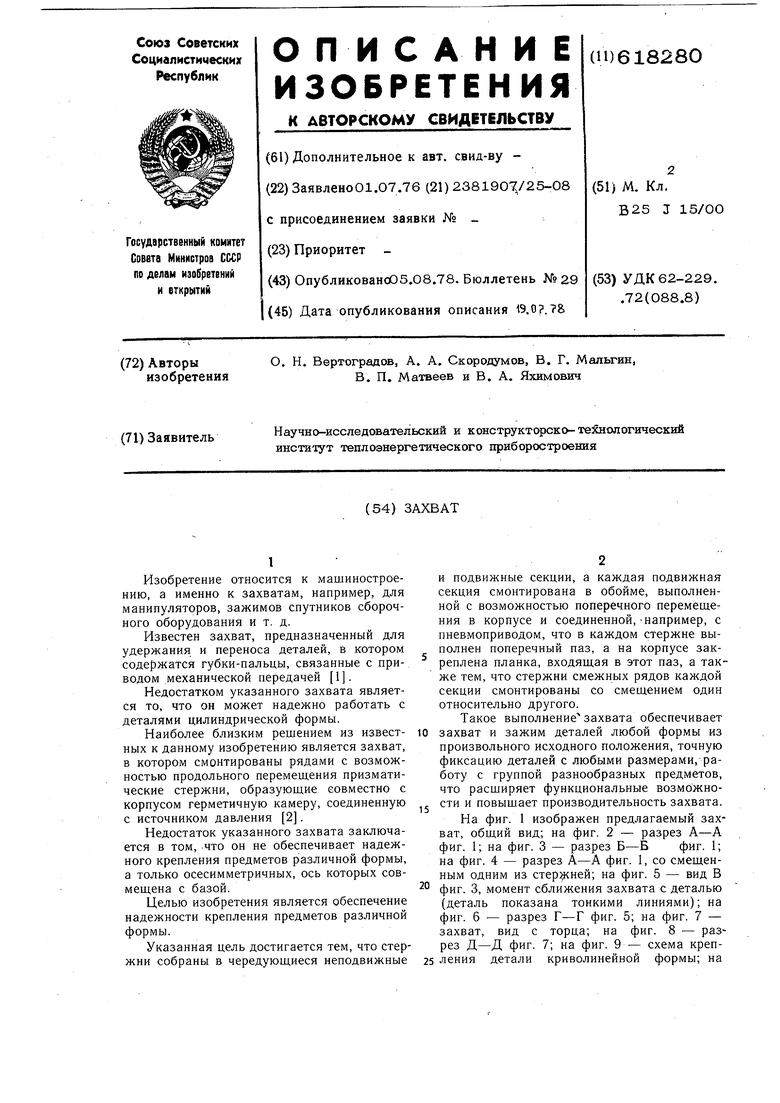

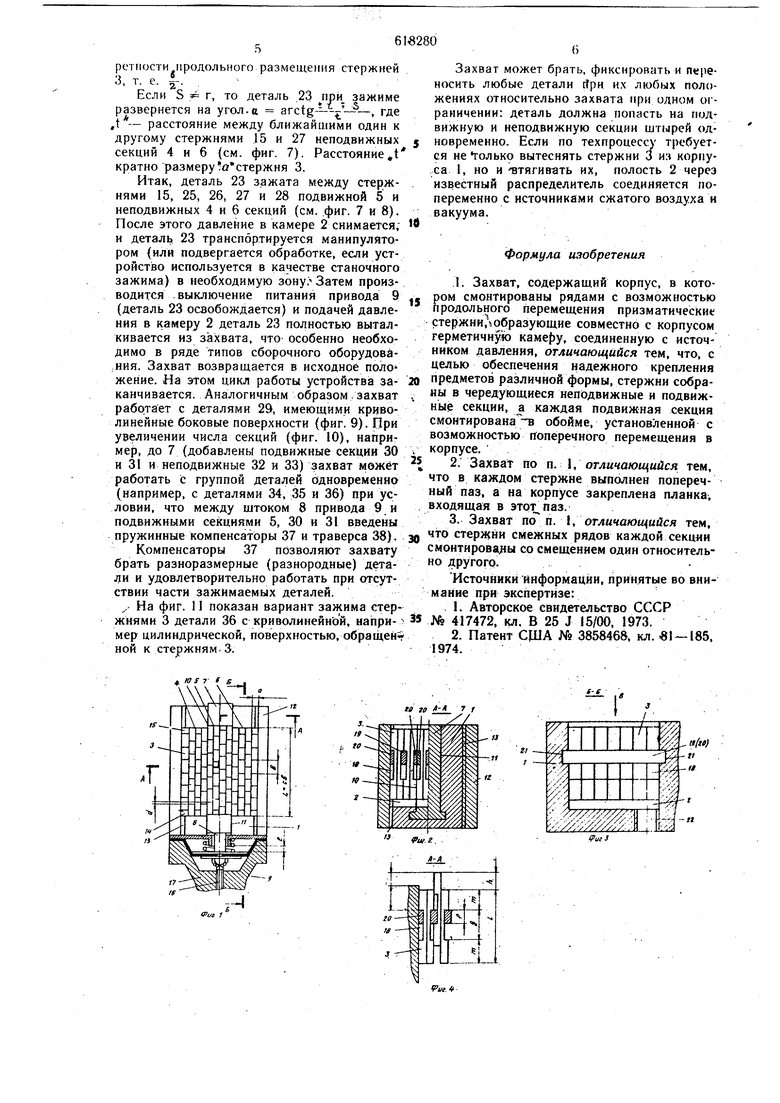

захват и зажим деталей любой формы из произвольного исходного положения, точную фиксацию деталей с любыми размерами, работу с группой разнообразных предметов, что расширяет функциональные возможности и повыщает производительность захвата. На фиг. 1 изображен предлагаемый захват, общий вид; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - разрез А-А фиг. 1, со смещенным одним из стержней; на фиг. 5 - вид В

фиг. 3, момент сближения захвата с деталью (деталь показана тонкими линиями); на фиг. 6 - разрез Г-Г фиг. 5; на фиг. 7 - захват, вид с торца; на фиг. 8 - разрез Д-Д фиг. 7; на фиг. 9 - схема крепления детали криволинейной формы; на фиг. 10 - - схема крепления семисекциомным захватом группы разнообразных деталей; на фиг. II - разрез Е--Е фиг. 10. Захват состоит из корпуса 1 (фиг. I и 2), образующего открытую с одной стороны камеру 2, куда помещены призматические стержни 3. Камера 2 разделена, например, на три секции со стержнями 3, расположенными рядами. Неподвижные секции 4 и 6 соединены ме.жду собой днищем камеры 2, а подвижная секция 5 смонтирована в подвижной П-образной обойме 7, связанной через шток 8 с приводом 9, например, пневматическим. Ниже будет показано, что при количестве подвижных секций более одной они соединяются с приводом через пружинные компенсаторы.: Плоскость 10 стыка (соприкосновения) секций 4 и 5 и плоскость 11 стыка секций 5 и б совмещены со стыками рядов стержней 3. , Для улучшения технологичности корпуса 1 его боковые стенки 12 выполнены съемН1 ми и устанавливаются на прокладках 13, подбором которых обеспечивается хорошая подвижность стержней 3 при минимальных зазорах между ними. Размеры торцов всех стержней 3 поперек рядов (по горизонтали на фиг. О одинаковы, и равны,а. Вдоль рядов размеры стержней 3 различны. Стыкуюи1иеся ряды секций 4-б набраны стержнями 3 с поперечным сечением торца а Хв (полные стержни). Для уменьшения дискретности расположений стыков стержней 3 вдоль рядов крайними в некоторых рядах полных стержней 3 установлены неполные стержни, например стержни 14 и 15 в нечетных .рядах секции 4. Сумма размеров торцов пары неполных стержней, в каждом ряду должна составлять размер,в. Для упрощения положим, что размеры торцов стержней 14 и 15 равны ах . В исходном положении винтовой упор 16, размещенный в хвостовике 17 захвата, выставлен так, что стержни 3 крайних рядов подвижной секции 5 смещены относительно стержней 3 соседних рядов неподвижных секций 4 и 6 на pa3Mep dв направлении рабочего хода привода 9, а зазор е, определяющий величину его хода, выбран из расчета е (в-d), чтобы прн всех положеииях секции 5 не происходило заклиниваний устройства. Каждый из стержней 3, 14 и 15 имеет односторонний паз 18 (см. фиг. 2) охватывающий с зазором одну из планокограничителей: цельную 19 или разрезную 20 (сумма толш,ин двух планок 20 равна толщине планки 19). Планки 19 и 20 ук реплень, например, в пазах 21 (фиг. 3) корпуса 1 и обоймы 7 (в секциях 4-б). Такил образом, для примера конструктивногб исполнения захвата, приведенного нд фиг. 1 - 3,.каждая секция состоит из четыр€ { рядов стержней 3, )4 и 15, одной цельноя планки 19, двух разрезных планок 20, а такжр, корпусных элементов (часть корпуса 1 со стенКОЙ 12 для неподпнжпы.х сокиий } и ( или обойма 7 для секции 5). Возможны и другие варианты компоновки секций с другими числами рядов стержней 3 и стержней в ряду. На фиг. 3 показано отверстие 22 в корпусе 1 под штуцер для соединения с источником давления. На фиг. 4 третий слева стержень 3 показан в крайнем положении, а остальные-р нижнем. Из фиг. 4 следует, что для обеспечения ходаh стержней 3 и выступания к стержней 3 над корпусом 1 (стенкой 12), а также непопадания утолщенных концевых частей (длина т) стержней 3 в пазы 18 .(длина g) при высоте планок и глубине их )Ч:тановки Чнеобходимо выдержать три соотношения: h g,-f;(I) m h;(2) /с m ч- ... ,(3) Исходное пространственное положение корпуса1 захвата и стержней 3, 14 и 15 в корпусе Ч и обойме 7 (выдвинуты, утоплены) безразлично. Положим, например, что все стержни 3, 4 4i 15 утоплены в корпус 3, развернутый, например, стержнями вниз. , Работа устройства начинается со сближения захвата с деталью 23 (фиг. 5 и б), например, плоской 7-образной, лежащей на столе 24. Захват опускается манипулятором (на чертежах не показан), например, до упора, детали 23 в торец корпуса 1. Затем в камеру 2 подается сжатый воздух и все стержни 3,-14 и 15, работая-как поршни, перемещаются в направлении «из корпуса. Стержни 3, помеченные на фиг. 5 крестиками (деталь 23 показана контуром), выходят до упора в деталь 23, а остальные выxoдяt по сторонам детали 23. Ддпустим, что в этом случае ближайшими из выдвинутых стержней 3 со стороны привода 9 (по стрелке F на фиг. 5) оказались стержни 25 и 26 подвижной секции 5; а со стороны противоположной приводу 9 в неподвижных секциях 4 и б ближайшймн выдвинутыми оказались стержни 15, 27 и 28 соответственно. При этом сумма зазоров р + г -f S всегда меньше разности дискретности -|- расположения стержней 3, 14, 15, 27. и 28 вдоль рядов и исходного смещения d подвижной секции 5. После этого включается привод 9, перемещающий секцию 5 по стрелке F, и деталь 23 оказывается зажатой между гранями стержней 15 в секции 4, 27 и 28 в секции б, 25 и 26 .в секции 5, помеченными на фиг. 7 стрелками. ; Если зазоры S и г между гранями детали 23 и ближними к ним стержнями 15, 27 и 28 неподвижных секций равны, т. е. г ж S., то зажатая деталь остается параллельной своему исходному (свободному) положению, но смешается в сторону перемещения подвижной секции 5 (вверх на фиг. 1, б и 7) на величину S г, менылую дискротиости продольного размещения стержней 3, т. е. 5-. . Если S : Г, ТО деталь 23 гши зажиме развернется на угол.о arctg--- -- -, где , расстояние между ближайшими один к другому стержнями 15 и 27 неподвижных секций 4 и 6 (см. фиг. 7). Расстояние, кратно размеру о стержня 3. Итак, деталь 23 зажата между стержними 15, 25, 26, 27 и 28 подвижной 5 и неподвижных 4 и б секций (см. .фиг. 7 и 8). После этого давление в камере 2 снимается; и деталь, 23 транспортируется манипулятором (или подвергается обработке, если устройство используется в качестве станочного зажима) в необходимую зону Затем производится выключение питания привода 9 (деталь 23 освобождается) и подачей давления в камеру 2 деталь 23 полностью выталкивается из захвата, что особенно необходимо в ряде типов сборочного оборудования. Захват возвращается в исходное поло жение. На этом цикл работы устройства заканчивается. Аналогичным образом /захват работает с деталями 29, имеющими криволинейные боковые поверхности (фиг, 9). При увеличении числа секций (фиг. 10), например, до 7 (добавлены подвижные секции 30 и 31 и неподвижные 32 и 33) захват может работать с группой деталей одновременно (например, с деталями 34, 35 и 36) при условии, что между штоком 8 привода 9 и подвижными секциями 5, 30 и 31 введены пружинные компенсаторы 37 и траверса 38). Компенсаторы 37 позволяют захвату брать разноразмерные (разнородные) детали и удовлетворительно работать при отсутствии части зажимаемых деталей. ,. На фиг. 11 показан вариант зажима стержнями 3 детали 36 с криволинейной, например цилиндрической, поверхностью, обращенной к стержням. 3. Захват может брать, фиксировать и переносить любые детали ри их любых положениях относительно захвата при одном ограничении: деталь должна попасть на подвижную и неподвижную секции штырей одновременно. Если по техпроцессу требуется не голько вытеснять стержни 3 из корпу са I, но и -втягивать их, полость 2 через известный распределитель соединяется попеременно с источниками сжатого воздуха и вакуума. Формула изобретения I. Захват, содержащий корпус, в котором смонтированы рядами с возможностью продольного перемещения призматические стержнипобразующие совместно с корпусом герметичную камеру, соединенную с источником давления, отличающийся тем, что, с целью обеспечения надежного крепления предметов различной формы, стержни собраны в чередующиеся неподвижные и подвижные секции, а каждая подвижная секция смонтирована-в обойме, установленной с возможностью поперечного перемещения в корпусе, 2.Захват по п. , отличающийся тем, что в каждом стержне выполнен поперечный паз, а на корпусе закреплена планка, входящая в . 3.Захват по п. I, отличающийся тем. стержни смежных рядов каждой секции смонтированы со смещением один относитель ДРУогр. Источники информации, принятые во внимание при экспертизе: . Авторское свидетельство СССР № 417472, кл, В 25 J 15/00, 1973. 2. Патент C|L11A № 3858468, кл. в -185, 1974.

ю f 7 f е

Риг 1

3

I

- а (и)

ч -11

-

ригЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Групповой схват промышленного робота | 1988 |

|

SU1535714A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| МУФТА | 2008 |

|

RU2357128C1 |

| СТЕНД ДЛЯ СБОРКИ ПУЧКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1990 |

|

SU1748381A1 |

| Установка для сварки сильфонов | 1982 |

|

SU1069970A1 |

| Групповой схват промышленного робота | 1981 |

|

SU975389A1 |

| Устройство для подачи деталей | 1986 |

|

SU1393588A1 |

| Вкладыш зажимной оснастки машины для контактной стыковой сварки | 1990 |

|

SU1824270A1 |

Авторы

Даты

1978-08-05—Публикация

1976-07-01—Подача