(54) СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ | 1996 |

|

RU2096113C1 |

| Способ изготовления крутоизогнутых отводов | 1977 |

|

SU631232A1 |

| Способ изготовления крутоизогнутых отводов | 1981 |

|

SU1118452A1 |

| Способ изготовления изогнутых отводов | 1984 |

|

SU1247117A1 |

| Рогообразный сердечник для изготовления крутоизогнутых патрубков | 1978 |

|

SU698695A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ | 2001 |

|

RU2205712C2 |

| Способ изготовления крутоизогнутых отводов | 1985 |

|

SU1340863A1 |

| Рогообразный сердечник | 1986 |

|

SU1391770A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ ИЗ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2465087C1 |

| Рогообразный сердечник для гибки труб | 1977 |

|

SU631237A1 |

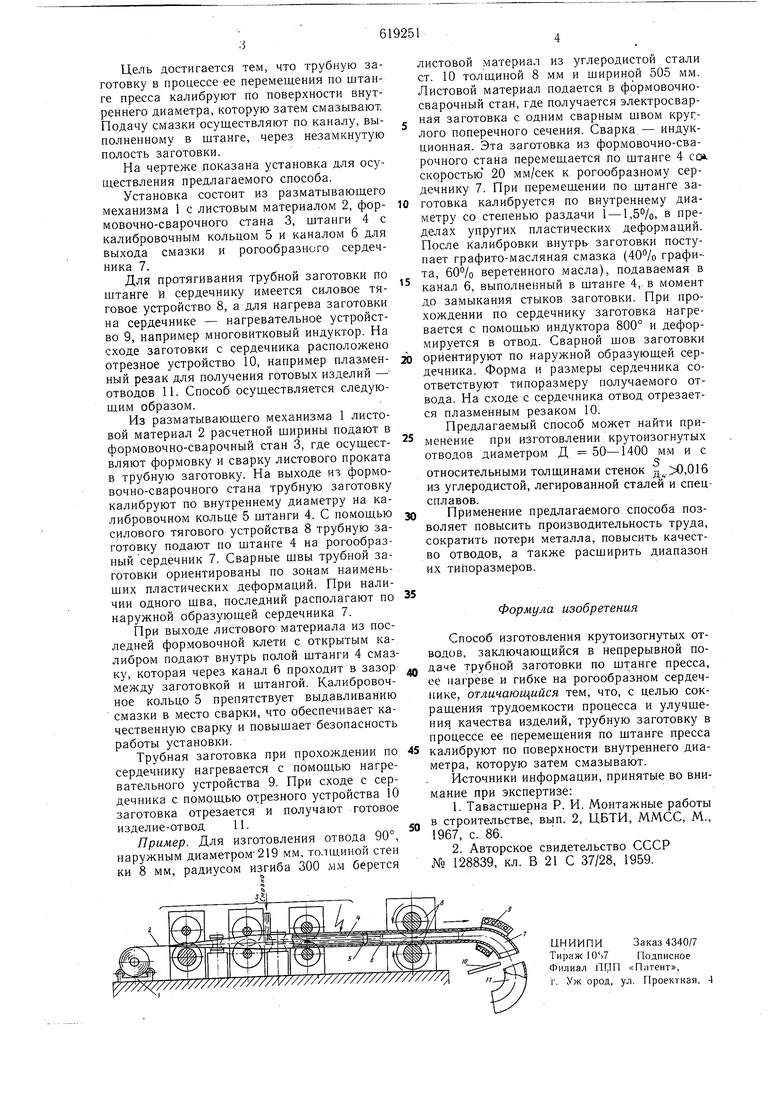

Изобретение относится к области обработки металлов давлением, в частности к способам изготовления крутоизогнутых трубных отводов.

Известен способ производства крутоизогнутых отводов путем перемеш,ения ряда трубных заготовок мерной длины по штанге пресса с последующей их гибкой на рогообразном сердечнике 1.

. Однако известный способ имеет низкую производительность за счет потерь времени на обратный холостой ход пресса и низкий коэффипиент использования металла за счет образования отходов труб, получаюпдихся при резке мерных труб-заготовок, а также от брака отводов особенно из-за смятия торпов, так как усилие деформирования передается каждой заготовке через ее торец.

Известен также способ непрерывного изготовления отводов из длинномерных труб, заключающийся в постоянной подаче предварительно сваренных встык трубных заготовок по щтанге и сердечнику пресса с одн овременным нагревом заготовки в зоне очага деформации и последующей отрезкой отводов на сходе их с сердечника 2.

При таком способе изготовления отводов в процессе пластической деформации сварНОИ шов, испытывая значительные по величине растягивающие напряжения особенно в зоне на внутрепией образующей сердечника, является источником образования трещин в металле, что приводит к разрушению последней, а в результате к потерям металла труб. Образующийся в процессе сварки стыка выступ па внутренней поверхности трубы вызывает интенсивный износ щтанги и особенно рогообразного сердечника.

В известном способе смазка не может подаваться непрерывно из-за необходимости поочередной загрузки заготовок на щтангу пресса, а нанесение смазки на внутреннюю поверхность заготовок может осуществляться только после стыковой сварки трубных заготовок и получается также прерывистым. Кроме того, выступ на внутренней поверхности трубной заготовки при ее перемещении удаляет смазку с поверхности щтанги и сердечника, в результате чего возрастает усилие деформирования и увеличивается вероятность разрушения трубной заготовки, что приводит к потере металла труб.

Целью изобретения является сокращение трудоемкости процесса и улучщение качест25 ва изделий.

Авторы

Даты

1978-08-15—Публикация

1977-01-27—Подача