Изобретение относится к обработке металлов давлением, в частности к способам изготовления крутоизогнутых отводов из трубных заготовок.

Известен способ изготовления крутоизогнутого колена трубопровода по а.с. 539636 с углом гиба α=180o и радиусом гиба R=D штамповкой трубной заготовки.

Недостатками способа являются.

1. Большой расход металла, исходная трубная заготовка должна иметь диаметр D0 на 25% больше диаметра отвода D, а толщина стенки S0 в 1,5 раза больше толщины стенки трубы.

2. Низкое качество детали, максимальная деформация стенки заготовки при обжиме протекает в зоне радиуса гиба R, а не в зонах внутренней Rmin и наружной Rmax образующих, оценивающих прочность отвода при эксплуатации. Отштампованная деталь существенно отличается по размерам, массе и условиям приварки к прямой трубе от рассчитанного отвода.

3. Высокая трудоемкость изготовления, штампуют в двух штампах. В первом штампе штампуют края заготовки на длине по 0,35L0, а затем середину - на длине 0,4L0.

Известен способ изготовления крутоизогнутых отводов по а.с. 1174115 с равнопрочным криволинейным участком из трубных заготовок в одном штампе за один нагрев с минимальными затратами при изготовлении. Способ обеспечивает получение отвода с расчетной толщиной стенки из трубной заготовки с D0= (1,00-1,02)D и S0, равной толщине стенки привариваемой трубы.

Недостатком способа являются ограниченные технологические возможности, в частности изготовление отводов только с углом гиба α≤90o и с радиусом гиба R≥1,2D.

Известен способ изготовления равностенных отводов из трубных заготовок протяжкой по рогообразному сердечнику (А.И. Гальперин, Машины и оборудование для гнутья труб, М.: Машиностроение, 1967, стр. 143-153). Способ обеспечивает изготовление отводов с радиусом гиба R=1,5D и R=1D и с углом гиба α≤90o.

Недостатком способа являются большие деформации кольцевого растяжения металла трубной заготовки в процессе протяжки по рогообразному сердечнику, которые при малых радиусах гиба превышают механические свойства металлов и сплавов по относительному растяжению δ. Способ не обеспечивает изготовление отводов с углом гиба 180o и радиусом гиба R<D из марок сталей и сплавов с малой величиной относительного растяжения "δ" при температуре деформации, протяжки (см. А. В. Третьяков, Г.К. Трофимов, М.К. Гурьянова, Механические свойства сталей и сплавов при пластическом деформировании, Справочник, М.: Машиностроение, 1971, стр. 29-31).

Технической задачей предлагаемого изобретения является расширение технологических возможностей способа.

Техническая задача решается за счет того, что в способе изготовления крутоизогнутых отводов из трубных заготовок заданной длины в зависимости от радиуса гиба R и угла гиба α отвод включает протяжку по рогообразному сердечнику в криволинейную заготовку с размером по диаметру, равным диаметру отвода, и расчетным радиусом гиба криволинейной заготовки и догибку криволинейной заготовки в штампе до размеров отвода, при этом определяют радиус гиба криволинейной заготовки при протяжке по формуле

где R1 - радиус гиба криволинейной заготовки, мм;

D - наружный диаметр отвода (детали), мм;

[δT] % - величина относительного удлинения при растяжении конкретного материала трубы при ТoС,

и угол по формуле

где α1 - угол гиба криволинейной заготовки;

α - угол гиба отвода;

R - радиус гиба отвода, мм;

R1 - радиус гиба криволинейной заготовки, мм.

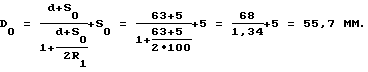

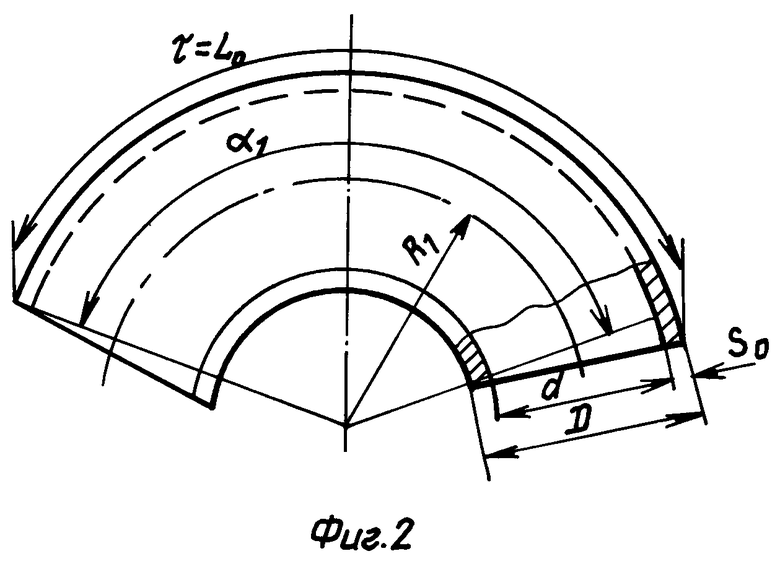

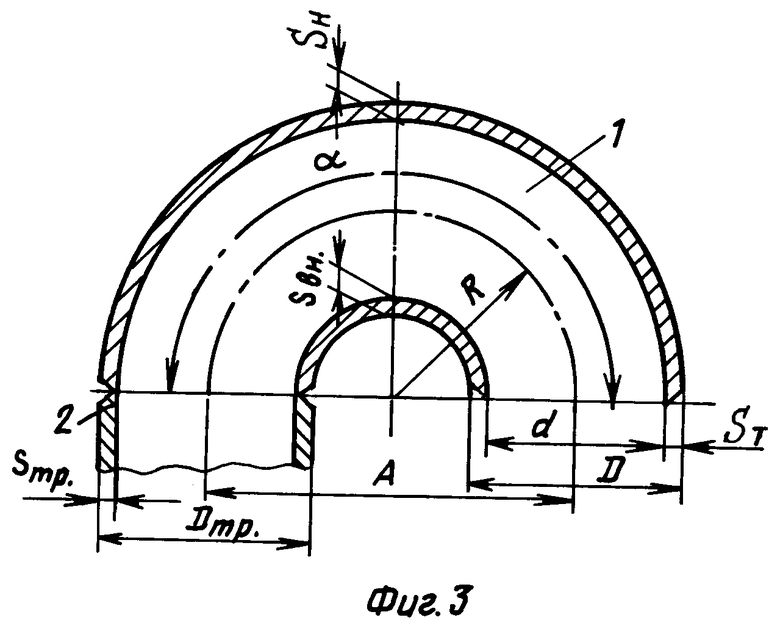

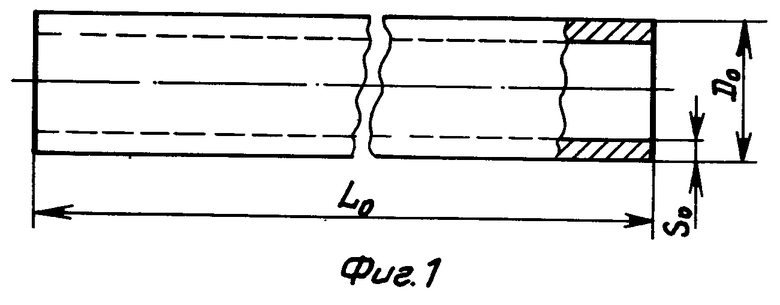

Предлагаемый способ схематично представлен на фиг.1-3. На фиг.1 показана исходная трубная заготовка с размерами D0, S0 и L0=Rα. На фиг.2 показана промежуточная криволинейная заготовка с размерами D, S0, R1, α1 и L=L0. На фиг. 3 - отвод 1 и привариваемая труба 2 с размерами. Отвод имеет заданные или рассчитанные размеры: заданные d, R, α=180o, А и рассчитанные - Sвн, Sн, Sm и D, а привариваемая труба - заданные размеры: DТР, SТР.

Способ осуществляют следующим образом.

На первой операции исходную трубную заготовку с размерами D0, S0 и L0 (см. фиг. 1) надевают на штангу, нагревают до температуры протяжки и протягивают по рогообразному сердечнику в криволинейную заготовку с размерами (см. фиг.2) по наружному диаметру D, равными диаметру отвода, радиусом криволинейной заготовки R1 в зависимости от механических свойств материала протягиваемой трубы и углом гиба α1 меньше заданного угла α детали на величину относительного увеличения радиуса криволинейной заготовки R1 к заданному радиусу отвода R.

На второй операции криволинейную заготовку догибают в штампе до получения детали (отвода) с заданными радиусом гиба R и углом гиба α=180o (см. фиг.3).

Пример. Требуется изготовить отвод с углом гиба α=180o, радиусом гиба R= 63.5 мм, межцентровым расстоянием A=127 мм, с внутренним диаметром d=63 мм из стали 12Х18Н10Т для приварки к трубе диаметром DTP=73 мм с толщиной стенки 4 мм.

1. Рассчитывают размеры толщины стенки отвода в зависимости от толщины стенки привариваемой трубы по формуле а.с. 1464616:

Si=STP(1+nRnα).

На торцах отвода при nα=0 толщина стенки ST≥STP=4 мм.

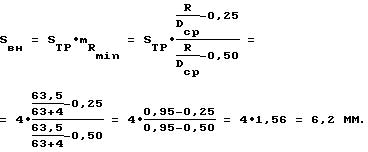

В середине угла гиба при βi = 0,5•α ==0,5•180o=90o; nα ==sin90o=1; nR=mR и Si=SТР•mR;

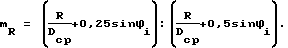

По внутренней стороне отвода при Rmin sinϕi=-1 при Dcp=d+STP;

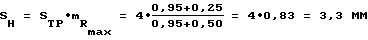

По наружной стороне отвода при Rmax sinϕi=1 и

а

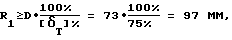

2. Определяют радиус гиба R1 криволинейной заготовки при протяжке трубной заготовки из стали 12Х18Н10Т в зависимости от величины допустимого относительного удлинения при растяжении [δT]% по формуле

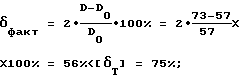

принимаем R1=100 мм, где D=73 мм - наружный диаметр отвода, мм; = 75% - для стали 1Х18Н9Т при Т=1200oС по Справочнику Г.К. Трофимов и др., стр. 31.

= 75% - для стали 1Х18Н9Т при Т=1200oС по Справочнику Г.К. Трофимов и др., стр. 31.

3. Рассчитывают толщину стенки S0 (см. фиг.1 и фиг.2) в зависимости от увеличения толщины стенки S0 до Sвн при догибке криволинейной заготовки с R1 до R (см. фиг.2 и фиг.3) из выражения:

Принимаем S0=5 мм.

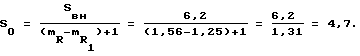

4. Рассчитывают размеры D0 и L0 прямой трубной заготовки (см. фиг.1) при ее протягивании на радиус R1=100 мм из уточненного выражения А.И. Гальперина, стр. 148.

Принимаем трубу по ГОСТ с D0=57 мм и S0=5 мм.

L0=π[R+0,5(d+2S0)]•К=3,14[63,5+0,5(63+2•5)]•1,1=3,14•100•1,1=345 мм

5. Уточняют фактическую величину относительного удлинения при протяжке трубной заготовки и промежуточный угол α1

Предложенный способ изготовления отводов расширяет технологические возможности известных способов изготовления отводов в части увеличения угла гиба α с 90o до 180o, радиуса гиба R с 1,5D и 1D до R=0.87D (63,5:73=0.87), обеспечивает изготовление из различных сталей и сплавов в зависимости от их механических свойств и позволяет применять рогообразные сердечники для ГОСТовских отводов, например для отвода 90o-76x6-R100 мм по ГОСТ 17375-83 при изготовлении нашего отвода 115o-73x5-R100 мм (d=76-12=64 мм и d=73-10=63 мм) с последующей догибкой в штампе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ | 2012 |

|

RU2503515C2 |

| Способ изготовления крутоизогнутых отводов | 1985 |

|

SU1278063A1 |

| Инструмент для изготовления отводов из труб | 1981 |

|

SU975138A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2506134C1 |

| Рогообразный сердечник | 1981 |

|

SU963611A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ | 1996 |

|

RU2096113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ ИЗ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2465087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДОВ | 1991 |

|

RU2028849C1 |

| Рогообразный сердечник для гибки труб в змеевик | 1978 |

|

SU764782A1 |

| Способ изготовления крутоизогнутых отводов | 1981 |

|

SU1118452A1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления крутоизогнутых отводов. Данный способ изготовления крутоизогнутых отводов из трубных заготовок заданной длины включает протяжку по рогообразному сердечнику в криволинейную заготовку с размерами по диаметру, равными диаметру отвода, и радиусом гиба криволинейной заготовки и догибку криволинейной заготовки в штампе до размеров отвода, при этом радиус гиба криволинейной заготовки при протяжке и угол гиба определяют по зависимостям, приведенным в формуле изобретения. Изобретение расширяет технические возможности известных способов изготовления отводов, обеспечивается возможность их изготовления из различных сталей и сплавов, позволяет применять разнообразные сердечники. 3 ил.

Способ изготовления крутоизогнутых отводов из трубных заготовок заданной длины в зависимости от радиуса гиба и угла гиба отвода, включающий протяжку по рогообразному сердечнику в криволинейную заготовку с размером по диаметру, равным диаметру отвода, и радиусом гиба криволинейной заготовки и догиба криволинейной заготовки в штампе до размеров отвода, отличающийся тем, что определяют радиус гиба криволинейной заготовки при протяжке по формуле

где R1 - радиус гиба криволинейной заготовки, мм;

D - наружный диаметр отвода, мм;

[δT]%- величина относительного удлинения при растяжении конкретного материала трубы при ТoС,

и угол гиба по формуле

где α1- угол гиба криволинейной заготовки;

α - угол гиба отвода;

R - радиус гиба отвода, мм;

R1 - радиус гиба криволинейной заготовки, мм.

| ГАЛЬПЕРИН А.И | |||

| Машины и оборудование для гнутья труб | |||

| - М.: Машиностроение, 1967, с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| 0 |

|

SU286711A1 | |

| Способ штамповки крутоизогнутого колена | 1972 |

|

SU442869A1 |

| Способ штамповки крутоизогнутого колена трубопровода | 1974 |

|

SU719740A1 |

| Штамп для изготовления деталей из трубных заготовок | 1972 |

|

SU459283A1 |

| Способ разделения янтареподобных ископаемых смол | 1988 |

|

SU1567927A1 |

| DE 3127199 C1, 11.11.1982. | |||

Авторы

Даты

2003-06-10—Публикация

2001-04-10—Подача