Показатель пластичности и скорости отверждения пластических масс является одной из основных характеристик, определяющих прессовочные свойства и качество продукции пресс-материалов.

Существующие методы контроля скорости отверждения основаны на замерах величины временного сопротивления статистическому изгибу образцов, отпрессованных с различным временем выдержки, или по наблюдению за состоянием поверхности дисков (отпрессованных тоже с разным временем выдержки), которые потом помещаются в термощкаф при температуре 130°С. Применяют и другие способы, в том числе химические, по бромным числам и количеству смолы, экстрагируемой в спирте.

Предлагаемый прибор предназначается для определения пластичности и скорости отверждения пластических масс по величине их вяз- кости. Вязкость испытываемой массы определяется прибором путем измерения усилия, необходимого для преодоления сопротивления внутреннему трению массы, находящейся под гидростатическим давлением, при перемещении последней относительно погруженного в массу эталона (щтыря). Для этого в приборе применена вращаемая с помощью электродвигателя прессформа с испытуемой массой, находящейся под гидростатическим давлением и во время опыта, в толще которой помещается штырь, связанный с маятниковым динамометром. Скольжение материала по стенкам устраняется благодаря рифам, нанесенным на оформляющих поверхностях формы и щтыря.

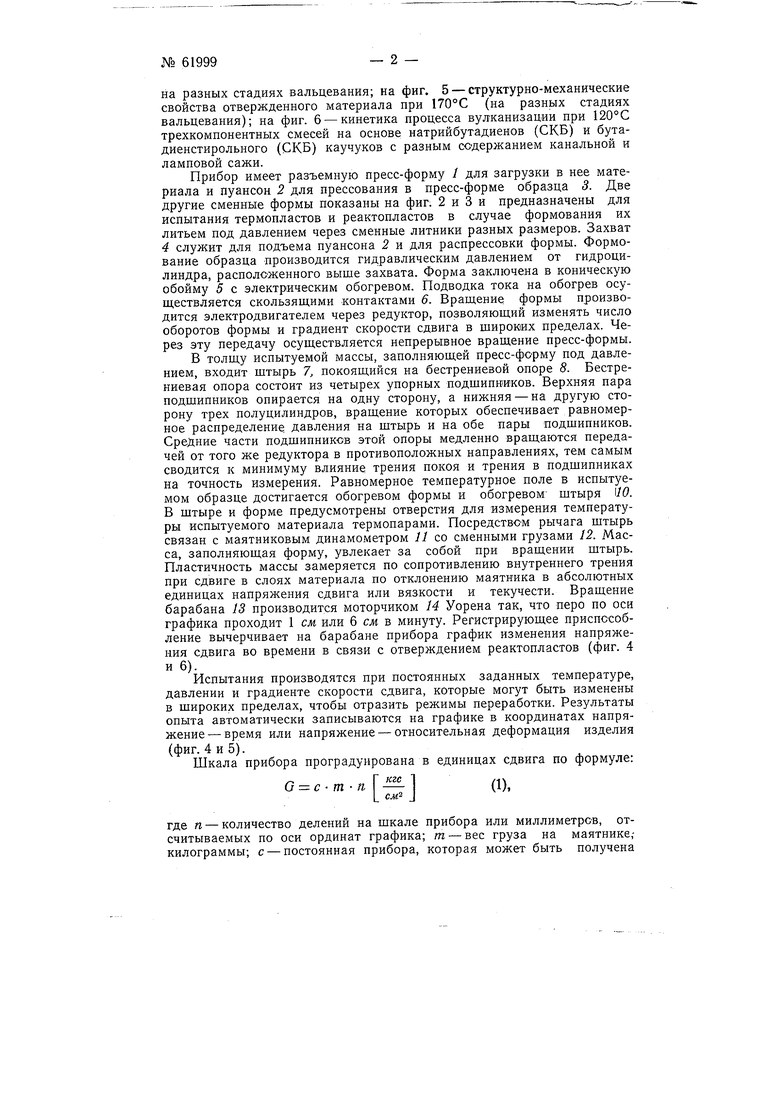

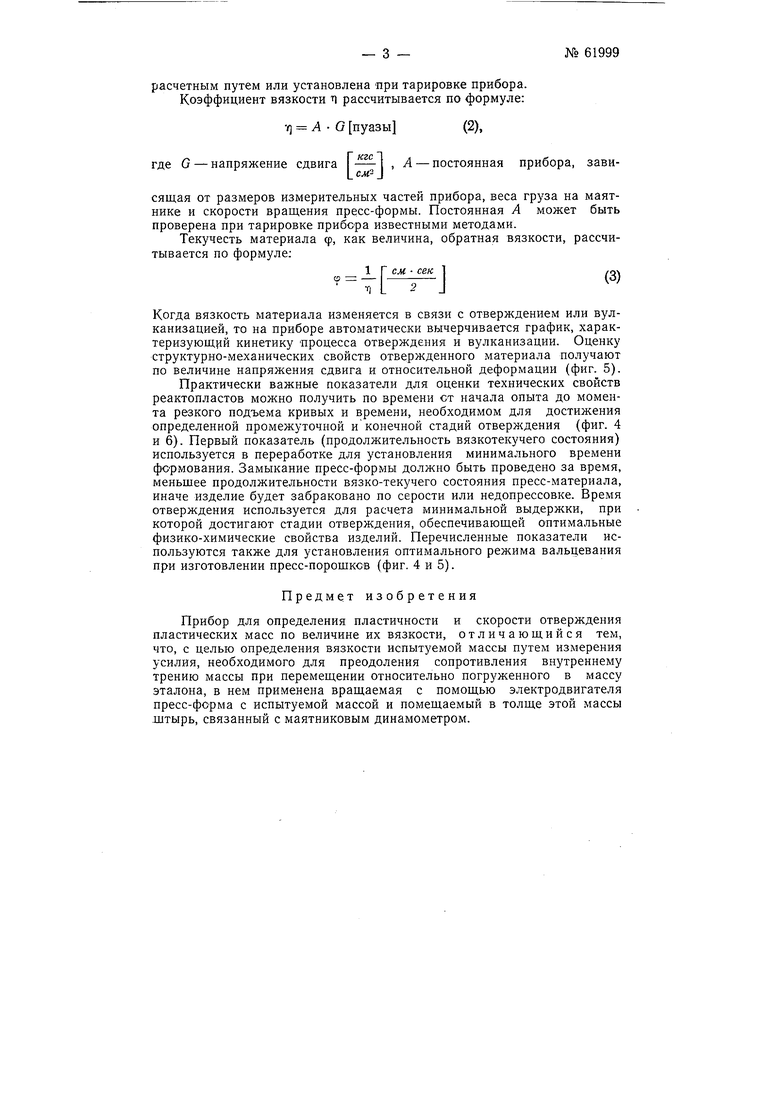

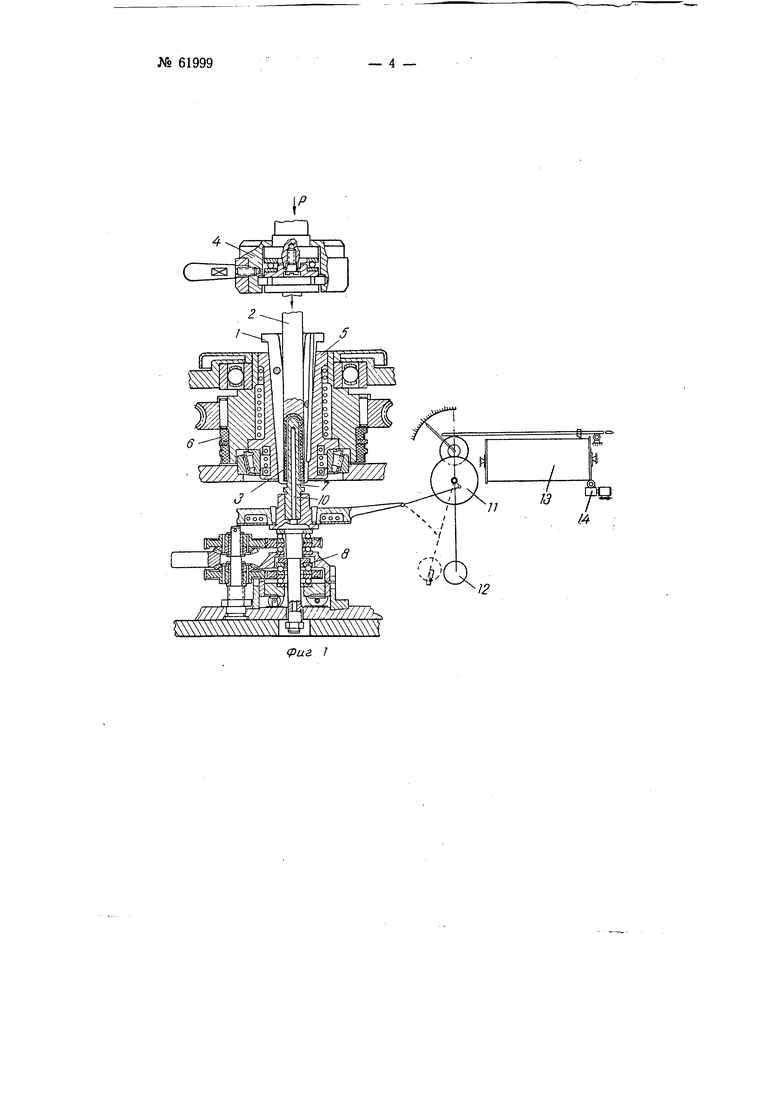

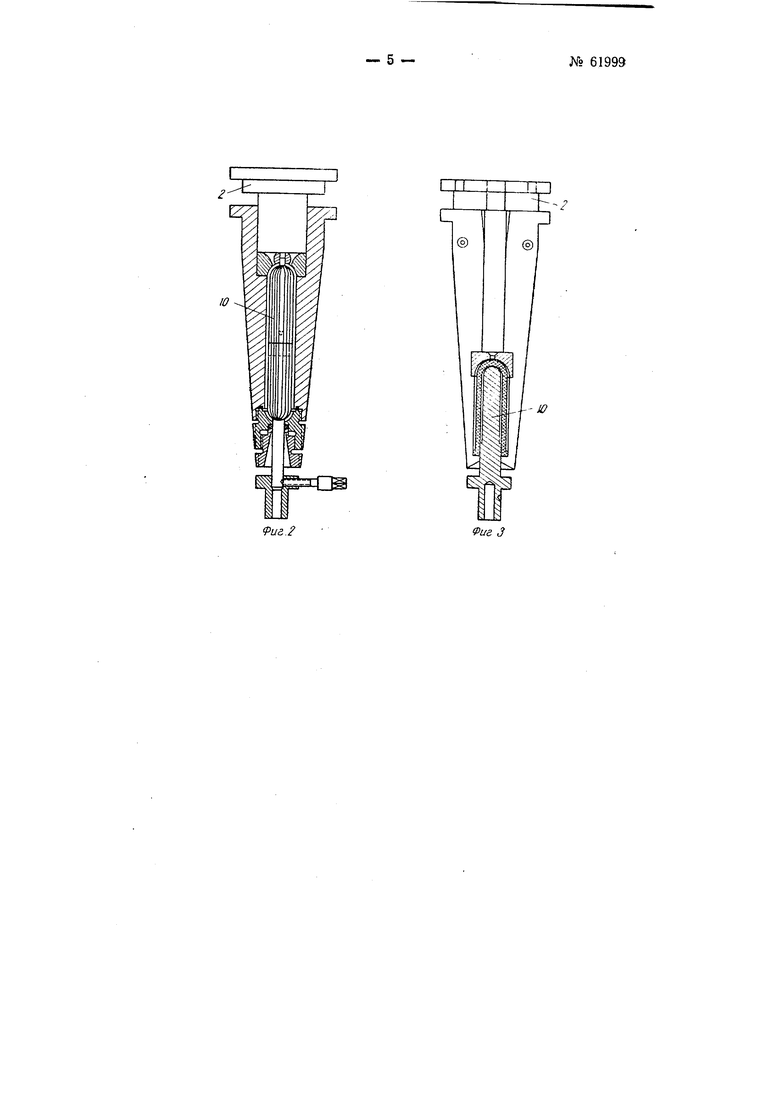

На фиг. 1 изображен предложенный прибор в вертикальном разрезе; на фиг. 2 - пресс-форма для испытания термопластов под давлением; на фиг. 3 - пресс-фор.ма для испытания реактопластов при формовании испытуемого образца через литники; на фиг. 4 - кинетика процесса отверледения при температуре 170°С пресс-материала К-18-2

№ 61999- 2 -

на разных стадиях вальцевания; на фиг. 5 - структурно-механические свойства отвержденного материала при 170°С (на разных стадиях вальцевания); на фиг. 6 - кинетика процесса вулканизации при 120°С трехкомпонентиых смесей на основе иатрийбутадиенов (СКВ) и бутадиенстирольного (СКВ) каучуков с разным содержанием канальной и ламповой сажи.

Прибор имеет разъемную пресс-форму / для загрузки в нее материала и пуансон 2 для прессования в пресс-форме образца 3. Две другие сменные формы показаны на фиг. 2 и 3 и предназначены для испытания термопластов и реактопластов в случае формования их литьем под давлением через сменные литники разных размеров. Захват 4 служит для подъема пуансона 2 и для распрессовки формы. Формование образца производится гидравлическим давлением от гидроцилиндра, расположенного выше захвата. Форма заключена в коническую обойму 5 с электрическим обогревом. Подводка тока на обогрев осуществляется скользящими контактами 6. Вращение формы производится электродвигателем через редуктор, позволяющий изменять число оборотов формы и градиент скорости сдвига в широк1их пределах. Через эту передачу осуществляется непрерывное вращение пресс-формы.

В толщу испытуемой массы, заполняющей пресс-форму под давлением, входит штырь 7, покоящийся на бестрениевой опоре 8. Бестрениевая опора состоит из четырех упорных подшипников. Верхняя пара подшипников опирается на одну сторону, а нижняя - на другую сторону трех полуцилиндров, вращение которых обеспечивает равномерное распределение давления на штырь и на обе пары подшипников. Средние части подшипников этой опоры медленно вращаются передачей от того же редуктора в противоположных направлениях, тем самым сводится к минимуму влияние трения покоя и трения в подшипниках на точность измерения. Равномерное температурное поле в испытуемом образце достигается обогревом формы и обогревом- штыря 10. В штыре и форме предусмотрены отверстия для измерения температуры испытуемого материала термопарами. Посредством рычага штырь связан с маятниковым динамометром 11 со сменными грузами 12. Масса, заполняюшая форму, увлекает за собой при вращении штырь. Пластичность массы замеряется по сопротивлению внутреннего трения при сдвиге в слоях материала по отклонению маятника в абсолютных единицах напряжения сдвига или вязкости и текучести. Вращение барабана 13 производится моторчиком 14 Уорена так, что перо по оси графика проходит 1 см или 6 еж в минуту. Регистрирующее приспособление вычерчивает на барабане прибора график изменения напряжения сдвига во времени в связи с отверждением реактопластов (фиг. 4 и 6).

Испытания производятся при постоянных заданных температуре, давлении и градиенте скорости сдвига, которые могут быть изменены в широких пределах, чтобы отразить режимы переработки. Результаты опыта автоматически записываются на графике в координатах напряжение- время или напряжение - относительная деформация изделия (фиг. 4 и 5).

Шкала прибора проградуирована в единицах сдвига по формуле:

SJ

где п - количество делений на шкале прибора или миллиметров, отсчитываемых по оси ординат графика; т - вес груза на маятнике,килограммы; с - постоянная прибора, которая может быть получена

расчетным путем или установлена при тарировке прибора. Коэффициент вязкости п рассчитывается по формуле:

Г) Л G пуазы (2),

где G - напряжение сдвига - , А - постоянная прибора, зависящая от размеров измерительных частей прибора, веса груза на маятнике и скорости вращения пресс-формы. Постоянная А может быть проверена при тарировке прибора известными методами.

Текучесть материала ф, как величина, обратная вязкости, рассчитывается по формуле;

Когда вязкость материала изменяется в связи с отверждением или вулканизацией, то на приборе автоматически вычерчивается график, характеризующрй кинетику процесса отверждения и вулканизации. Оценку структурно-механических свойств отвержденного материала получают по величине напряжения сдвига и относительной деформации (фиг. 5). Практически важные показатели для оценки технических свойств реактопластов можно получить по времени ст начала опыта до момента резкого подъема кривых и времени, необходимом для достижения определенной промежуточной и конечной стадий отверждения (фиг. 4 и 6). Первый показатель (продолжительность вязкотекучего состояния) используется в переработке для установления минимального времени формования. Замыкание пресс-формы должно быть проведено за время, меньшее продолжительности вязко-текучего состояния пресс-материала, иначе изделие будет забраковано по серости или недопрессовке. Время отверждения используется для расчета минимальной выдержки, при которой достигают стадии отверждения, обеспечивающей оптимальные физико-химические свойства изделий. Перечисленные показатели используются также для установления оптимального режима вальцевания при изготовлении пресс-порощксв (фиг. 4 и 5).

Предмет изобретения

Прибор для определения пластичности и скорости отверждения пластических масс по величине их вязкости, отличающийся тем, что, с целью определения вязкости испытуемой массы путем измерения усилия, необходимого для преодоления сопротивления внутреннему трению массы при перемещении относительно погруженного в массу эталона, в нем применена вращаемая с помощью электродвигателя пресс-ферма с испытуемой массой и помещаемый в толще этой массы штырь, связанный с маятниковым динамометром.

№ 61999

1 Г см сек /ол

g K

(pua 1

1.4

12

10

зт

О 0.1 OJ 0.5 0.7 Л 7/ .3 .5 1.7 Фиг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для определения пластичности и скорости отверждения пластических масс | 1967 |

|

SU231883A1 |

| Эластомер для определения структурно-механических свойств полимерных материалов | 1959 |

|

SU124193A1 |

| Устройство для определения пластичности и скорости отверждения пластических масс | 1983 |

|

SU1132200A1 |

| Устройство для определения пластичности и скорости отверждения пластических масс | 1985 |

|

SU1286946A1 |

| Способ контроля технологическихСВОйСТВ ТЕРМОРЕАКТиВНыХ МАТЕРиАлОВ | 1979 |

|

SU830192A1 |

| Способ контроля технологических свойств термореактивных материалов | 1982 |

|

SU1054739A1 |

| Прибор для исследования кинетики процесса отверждения полимеров | 1978 |

|

SU746250A1 |

| Кольцевой динамический реометр | 1989 |

|

SU1711036A1 |

| Ротационный вискозиметр | 1976 |

|

SU594436A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120378C1 |

О Ю 20 30 40 50 60 70 вО 90 100 ПО 120130 /40 Фиг б

Авторы

Даты

1942-01-01—Публикация

1940-05-31—Подача