(54) ОГНЕУПОРНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2132312C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПРОИЗВОДСТВА ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2091352C1 |

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

| Огнеупорная масса | 1979 |

|

SU844610A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ ПРИМЕНЕНИЯ В ВЕРХНЕМ СТРОЕНИИ ВАННЫХ СТЕКЛОВАРЕННЫХ ПЕЧЕЙ, А ТАКЖЕ СПОСОБ ПОВЫШЕНИЯ СПЕКТРАЛЬНОГО КОЭФФИЦИЕНТА ИЗЛУЧЕНИЯ У ФОРМОВАННЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2716065C2 |

| ЭКЗОТЕРМИЧЕСКИЙ ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1996 |

|

RU2163579C2 |

| Набивная масса | 1979 |

|

SU833848A1 |

| СПОСОБ КИСЛОРОДНО-ФЛЮСОВОЙ РЕЗКИ ОГНЕУПОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2434744C2 |

| Керамическая масса для изготовления фильтров очистки расплавов металлов | 1987 |

|

SU1477717A1 |

Изобретение касается производства огнеупоров, используемых для футерсжки irperyoB с температурой работы выше 1500 С, в частности, для кладки влетов горелое стекловаренных печей (горелочные блоки), верхнего строения питателя, футеровки алектрвческих печей, приготдаления растворов для быстрого ремонта печей и хд.

Известны массы, на основе которых изготавливают огнеупоры для верхнего строения питателя и кладки влетов горедок, состоящие W9 60% наполнителя и 40% связующего ij. Эти огнеупс ы изготавливают методом пластического формования, что не обеспечивает необходимых жсплуатаиионных свойств огнеуас а. Огнеупоры, изготовленные таким способом, имеют большую пористость - 2530%, малую прочность на схсатие г до 250 ,и малую температуру деформаНИИ под нагрузкоК - 2 кг/см - 13503вО°С и ни вкую плотность - 1,8,2 г/си., вследствие чего они плохо проивостоят агрессивным средам. Кроме тоГО, Процесс изготовления огнеупоров таким образ(%4 очень трудоемок и требует больших затрат времени.

Из известных масс для изготовления огнеупоров с использованием оксихлориЛО& алюминия наиболее близсж к предлагаемому составу состав, ссоержаший компоненты в следующих количества вес.%:

Керамический наполнитель 78-83

Отеердитель (MgO)0,65-3,0

Связующее 12О-40%-ный раствор оксихлорвда алюминия 1О-25Г2}

Такой огнеупор после обжига СЗ обла-дает прочностью на сжатие 1S-35 кгс/см , имеет пористость 55-65%, благодаря чему его рекомендуют применять в качестве футеровочного и изоляционного материала, а также материала для изготовления керамических форм для точного литья металлов. Огнеупоры названного состава легко изготовить, масса быстро затвердевает, что дает большую экономню времени. Пслерхность огнеупоров ршная, обеспечивается выссжая точность в ра(ерах.

Однако известные огнеупоры имеют низкую прочность на сжатие и большую пористость что сужает область их прнменення. Кроме того, огнеупоры не выдерживают воздействия агрессивных сред и вмеют малый интервал спекания.

Цель нэобрегзния - повышение прочносга на сжатие я умевьшение пористости. Зто достигается тем, что огнеупорная масса, включающая огнеупорный наполнитель, (Жсвдлорид алюминия и отверднтель дополнительно содержит (жись хрома и двусжись титана при следующем соотношении ксй понентов, вес. %:

Огнеупорный наполнитель 75-85 Оксихлорид алюминия12-2 О

Отвердитель0,75-2,5

Окись xpt via0,4 -1,6

Двуокись титанаО,75-3,2

В качестве наполнителя можно применять любой огнеупорный материалмуллит, силлиманнит, обожженный каолин, обожженную глину, окись алюминия, окис циркония, алюминаты магния, силикать карбиды, порошкообразные металлы и т.д. инертный к связующему, содержащему прод5ткт реакции оксихлорида алюминия с

1,5

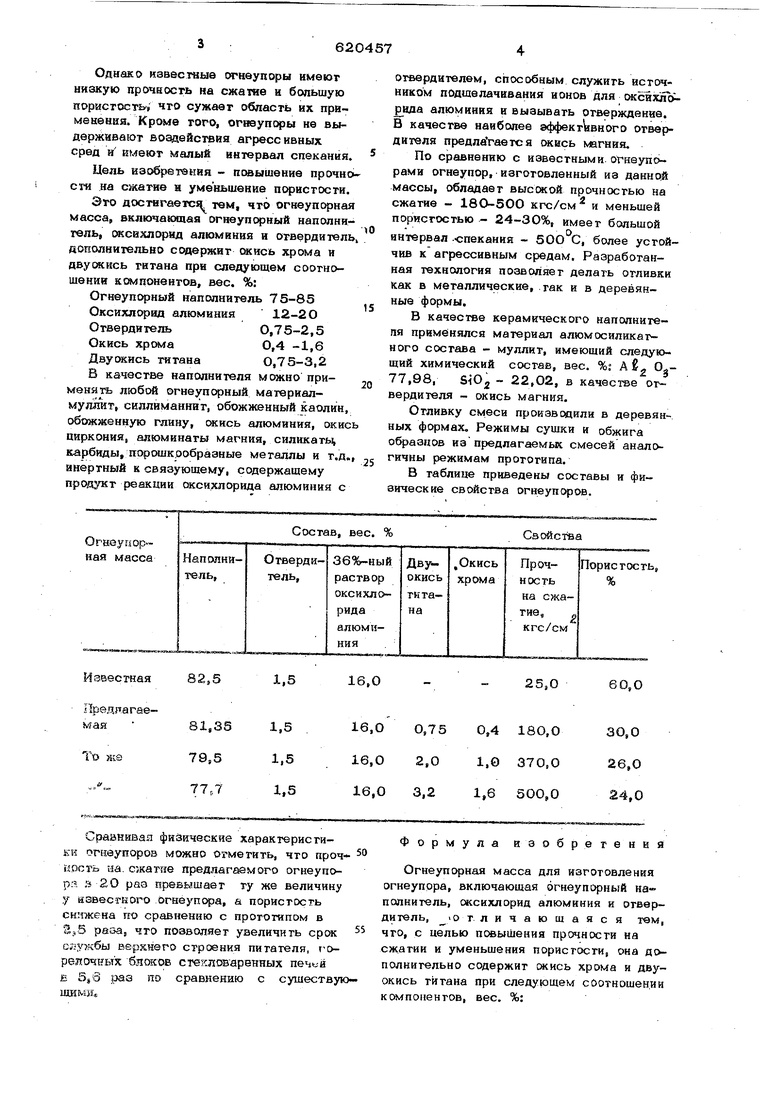

82,5 Сравнивая физические характеристики огнеупоров можно отметить, что проч iiOCTb на. сжапш предлаг мого огнеупора 3 20 раз превышает ту же величину у известного Огнеупора, а пористость снижена iro сравнению с прототипом в S,5 раза, что позволяет увеличить срсяс службы верхнего строения питателя, горелочных блоков стекловаренных в 5j3 раз по сравнению с существую

отвердителем, способным служить источником подшелачивания ионов для оксихло 1ша алюминия и вызывать отверждение. В качестве наиболее эффективного отвердителя предлагается окись магния. По сравнению с известными огнеупорами огнеупор, изготовленный из данной массы, обладает высисой прочностью на сжатие - 180-500 кгс/см и меньшей пористостью - 24-30%, имеет большой интервал .-спекания - 50О С, более устойчив к агрессивным средам. Разработанная технология позволяет делать отливки Как в металлические, .так и в деревянные формы.

В качестве керамического наполнителя применялся материал алюмосиликатного состава - муллит, имеющий следующий химический состав, вес. %г А 2 Og77,98, SiO,2 - 22,02, в качестве отвердителя - окись магния.

Отливку смеси производили в деревянных формах. Режимы сушки и обжига образцов из предлагаемьк смесей аналоc гичны режимам прототипа.

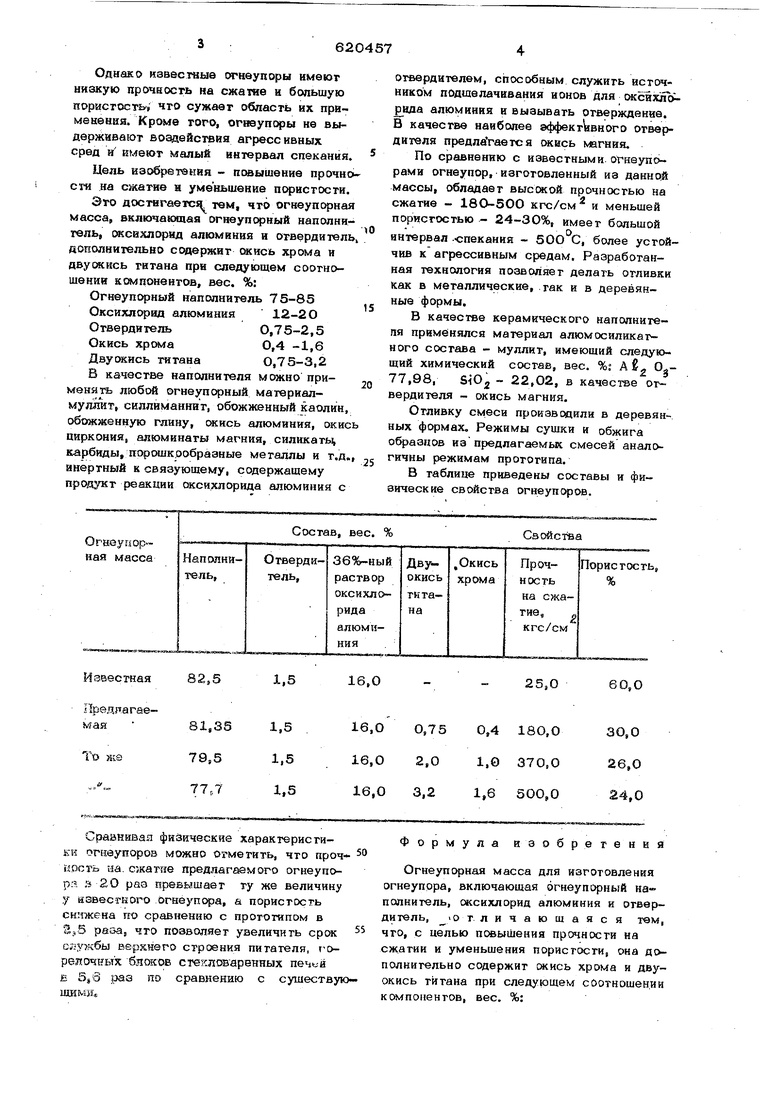

В таблице приведены составы и физические свойства огнеупоров.

16,0

60,0

25,0 Формула изобретения Огнеупс ная масса для изготовления огнеупрра, включающая огнеупорный наполнитель, Оксихлорид алюминия и отвердитель, .отличаюшаяс и тем, что, с целью повышения прочности на сжатии и уменьшения пористости, она дополнительно содержит окись хрома и двуокись титана при следующем соотнощен.ии ксйлпонентов, вес. %:

5 6204576

Огнеупорный наполнитель75-851. Соломин Н. В, Огнеупоры для

Оксихлорид алюминия12-20стекловаренных печей , М., 1967.

Отвердигель0,75-2,5

Окись хрома0,4-1,62. Патеиг США № 3634112,

Двуокись титаиа0,75-3,2.кл. 106-55, 1972.

Источники информации, принятые . M-Boncoeuf Ulnclustrie ceromn ue.

внимание при экспертизе:iQ7 ij № 646, p. 9О5-911.

Авторы

Даты

1978-08-25—Публикация

1977-01-12—Подача