Изобретение относится к прокатному производству.

В произвоцстве металлоконструкций требуется толстый стальной лист, в частности ОЛЯ строительства атомных электростанций необходим толстый лист толшиной до 35О мм. Для изготовления толстого листа толщиной 1ОО-350 мм применяются слябы весом 20-10О т. В процессе изготовления таких листов с увеличивающимся весом сь.рых слябов возникают проиавопственные дефекты (рыхлости и расслаивания). Другой дефект, который может возникнуть при изготоьиюнии толстых аустенитных (Сг - N-i) стольных листов, состоит в образовании крупнозернистости, которая часто возникает из-оа слишком низкой проработки за прохоп и в особенности в зоне cepauoBtiiiF.i листа .

Из1 остон способ горячей прокатки толстых листов, налримор, из копрорыи- нолитых с.чяпо с изменяющимися за проx:jn обжатиями и послопуюшим вырсшииiviinicM To.iuaiHi.i проката ij.

Известно устройство оля осуществления прокатки непрерывнолитых слябов, содержащее по меньшей мере две установленные по ходу прокатки пары рабочих валков с приводом их вращения 2,

Для повышения качества готовой продукции по предлагаемому способу прокатку с изменяющимися обжатиями осуществляют с наименьшей степенью деформации 2-6% и наибольшей степеныо деформации 5-12%.

Устройство для осуществления способа отличается тем, что валки первой пары выполнены эллиптической формы, причем оси их вращения совпадают с продольной симметрии валка, а величина короткой оси валка эллиптической формы в его поперечном сочении составляет 9О99 :, от величины длинной оси эллипса.

На чертеже дана схема прокатки.

SiUOTOBKa I имеет наименьшую (Н

мин

и наибольшую (Н

) толщину. ЛежаМАКС

щие напротив друг друга рабочие валки 2 и 3 ик1оют эллиптическое поперечное

сечение. Образованный валками зазор имеет минимальную величину. Полуоси а и -в эллипса рабочего валка 2 в этом положении параллельны соответствующим полуосям а и -в эллипса рабочего валка 3. Ось вращения каждого рабочего валка нахопится в средней точке каждого эллипса. Заготовка, прокатанная по предлагаемому способу, имеет волнообразную наружную поверхность, причем впадина волны отстоит от гребня волны на расстоянии L , которо соответствует примерно четверти длины периферии рабочего валка 2 или 3.

иля приблизительного определения угла захвата эллиптический рабочий валок целесообразно заменен цилиндрическим валком 4, радиус которого соответствует радиусу . К кривизны дуги эллиптического рабочего валка, находящейся в контакте с заготовкой 1.

Пример 1. Из качественной стали, которая применяется для изготовления низколегированных жароупорных котельных листов отливают слиток раэ.мером ЗОООх2000x050 мм, который прокатывают в лист форматом 6620x3600x240 мм. После подогрева до 1280 С слиток подают на двухклетьевой прокатный стан для толстого листа. В качестве обжимной клети предусмотрена клеть с эллиптическими рабочими валками, имеющая два валка; оси эл липсов одинаковых эллиптических рабочих валков составляет 1000 и 96О мм. Повышенная деформация при обжатии в 4О мм на пропуск соответствует yrviy захвата ( oL к oi ), примерно 24 5 Эмпирически выведенная в.еличина угла

трения р составляет 16 30 . При такой деформации соблюдается условие

р C7L 2р(16 5 33 ). Пониженная деформация при обжатии в 4О мм соответствует углу захвата оС примерно 15 35 . Эмпирически установленный угол трения так же составляет 16 30 , Этим самым сохраняется условие об jD (15°35 16°30). В качестве отделочной клети установлен стан кварто с цилинидрическими, рабочими валками.

Процесс прокатки воспроизводится в нижеследующей программе пропусков. Каждый пропуск при прокатке начинается в положении, когда зазор между валками эллиптической пары самый большой. Заготовка предпочтительно обжимается во время пониженной деформации 2-6%, а при повыщенной деформации - 5- 12%. Целесообразно прокатывать заготовку в несколько рабочих пропусков с попеременной повышенной и пониженной деформацией, при этом после каждого такого пропуска выравниваются различия по толщине.

Условия формообразования установлены так, что отношение разницы А,Н между максимальной . минимальной толщиной к кратчайшему расстоянию между ними находится в пределах от

0,07 до 0,О12. Валки первой пары выполнены эллиптической формы, а оси их вращения совпадают с продольной осью симметрии валка, причем величина короткой оси указанного валка в его поперечном сечении составляет 90-99% от величины длинной оси эллипса.

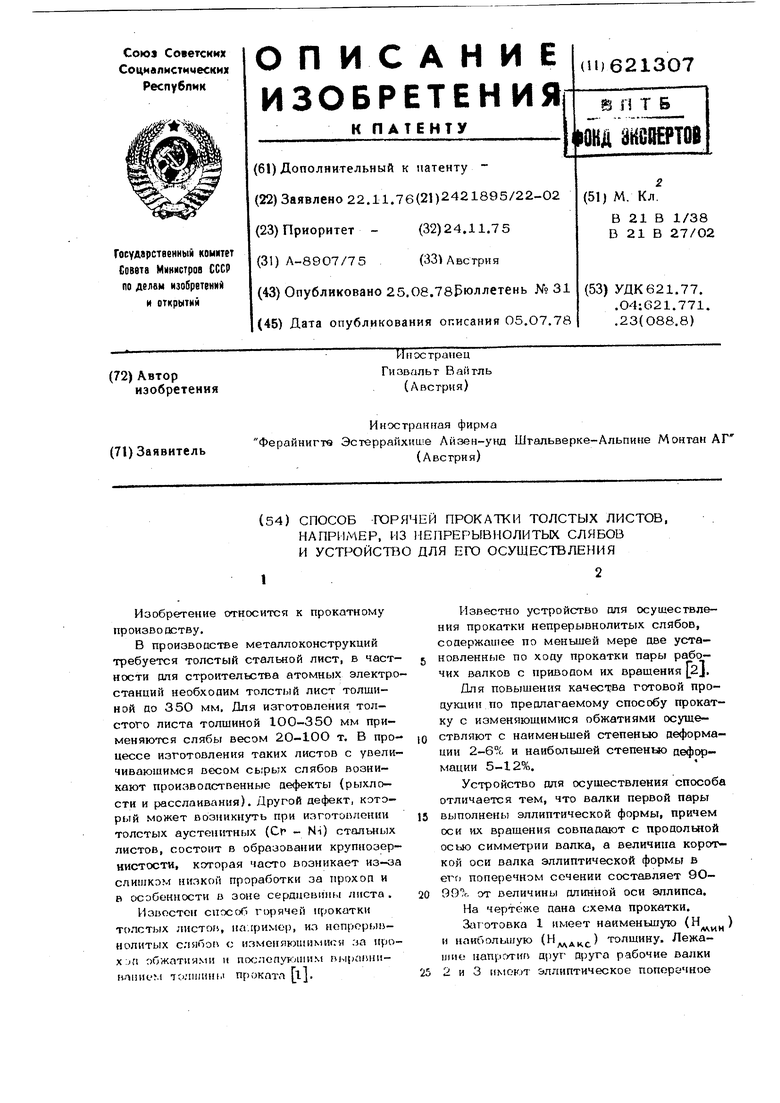

В табл. 1 и 2 дана программа пропус ков.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Способ прокатки листов | 1981 |

|

SU1014601A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2414974C1 |

| Способ прокатки листов | 1985 |

|

SU1328010A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

| Способ прокатки листов | 1990 |

|

SU1726078A1 |

1 2 3

прокатка

9104,2 870

8204,65 780

4 5

73О5,5 69О

6

860

8,5

9,3770

11

680

Поворот (поперечная прокатка)

680

630 18 43ОО Поворот (продольная Дальнейшая прокатка прокатка) ва отделочной клети Во время пропусков 1,3 и 5 заготовку подвергают попеременно пониженной или повышенной деформации согласно вышеприведенным условнямоС Р или jP СХ. 2f, Пропуски 2, 4 и 6 выравнивающие, при которых выравниваются ра личия по толщине. Во время пропусков 7, 9, 11, 13, 15 и 17 эллиптические валки имеют такую установку, что заготовка во время одного пропуска попеременно остается не деформированной, а затем слегка деформируется, что соответ ствует условию р сС 2 /э Пропуски 8, Ю, 12, 14, 16 и 18 опять выравнивающие дпя выравнивания разницы по толщине. Исследование готового листа посредством ультразвука показало безукоризненное качество (без дефектов) , Пробы взяты с головной и хвостовой (донной) частей слитка. Результаты металлографического анализа после травления разбавленной азотной кислотой показали среднюю величину зерна по ASTM от 6 до 7, Расслаивания и усадочных раковин не обнаружено.

Продолжение таблицы .

630

5,9

64О

О

580

590

О 7,5 480 3009,3 обычным способом П р и м е р 2. Стальной отлитый непрерывной разливкой сляб из хромонике- певой стали разогревгцот в методической печи до 1280 Си подают на прокатку в клети tj эллиптическими валками. Отлитый сляб имеет размеры ЗОООх 160Ок ЗООмм. Из него изготавливают лист размером бОООх 22ООх11О мм. Оси эллкпса рабочих валков 1010 и 995 мм. Следующая отделочная клеть оснащена цилинорическимй рабочими валками. Стальной литой сляб прокатан согласно нижеприведенной программе пропусков. Повышенная деформация при обжатии в 5О мм соответствует углу захвата оС , примерно 18 ЗО .Угол трения, как было установлено эмпирически, равен 16°ЗО Таким образом при повышенной деформации выполняется условие Р cL 2р (16 ЗО 18 30 33°). Пониженная деформация при обжатии в 35 мм соответствует углу захвата oL примерно равному 15 5 , причем обеспечивается также условие сС Р (15 5 16°30),

I

2 3

235

5 6 7

2О5 19О 175

Дальнейшая прокатка обычным способом на отделочной клети

Пропуски 1-3 проводят в клети с эллиптическими валками. Во время пропусков 2 и 3 степень обжатия зависит от величины зазора между валками в начале пропуска, т.е. зависит от того, в каком положении находятся эллиптические валки при захвате заготовки. Вслед за пропуском 3 ведут продольную прокатку в отделочной клети для выравнивания разницы по толщине. Поперечную прокатку ведут в клети с эллиптическими валками, причем для пропусков 6 и 7 степень обжатия такая же, как и при пропуска;с 2 и 3, и зависит от размера зазора между валками в начале прохода.

Металлографическое исследование показало, что лист свободен от крупных зерен. Величина зерна noASTM 5-6. Формула изобретения

25О 11,7-16,6

265 2350-11,3 25О

0-12,О

220

22О

6,8-13,7 О-14,6 0-15,8

110

щимися обжатиями осуществляют с наименьшей степенью деформации 2-6% и наибольшей степенью цеформапии 5-12%.

Источники информации, принятые во внимание при. экспертизе:

I. Авторское св идетельство СССР N. 358037, кл. В 21 В 1/22, 1971.

2, Целиков А. И. и др. Современное развитие прокатных станов. М,, Металлургия , 1972, с. 137-140.

Авторы

Даты

1978-08-25—Публикация

1976-11-22—Подача