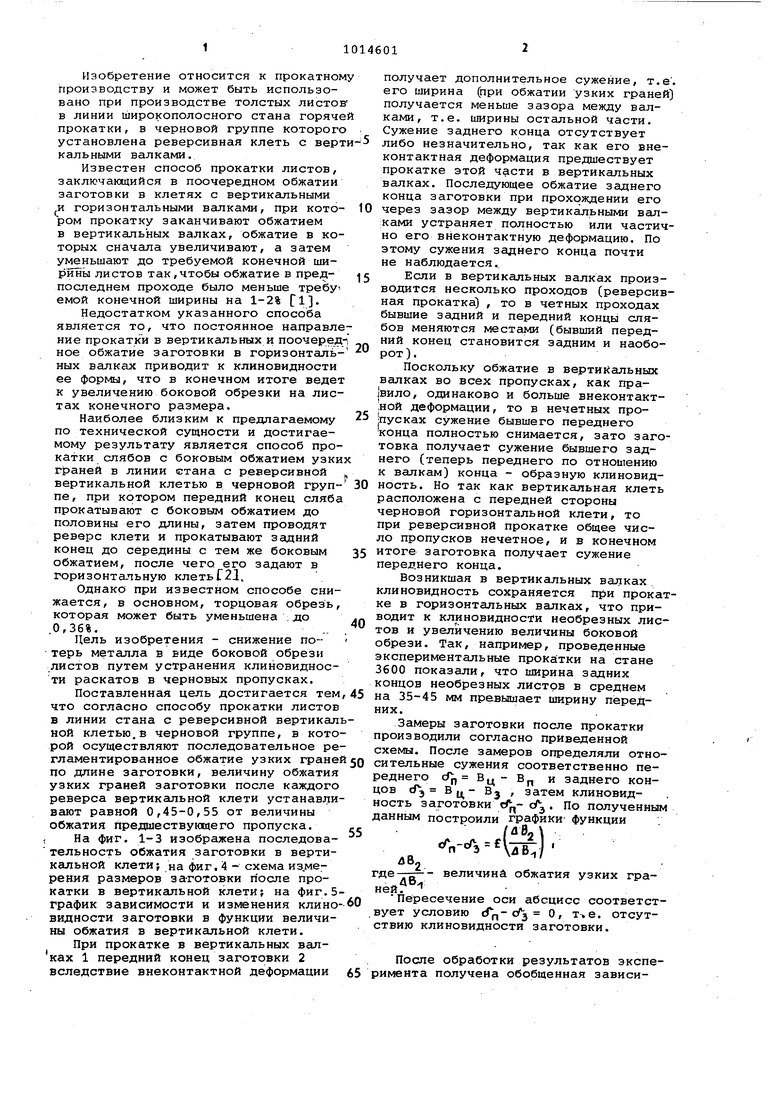

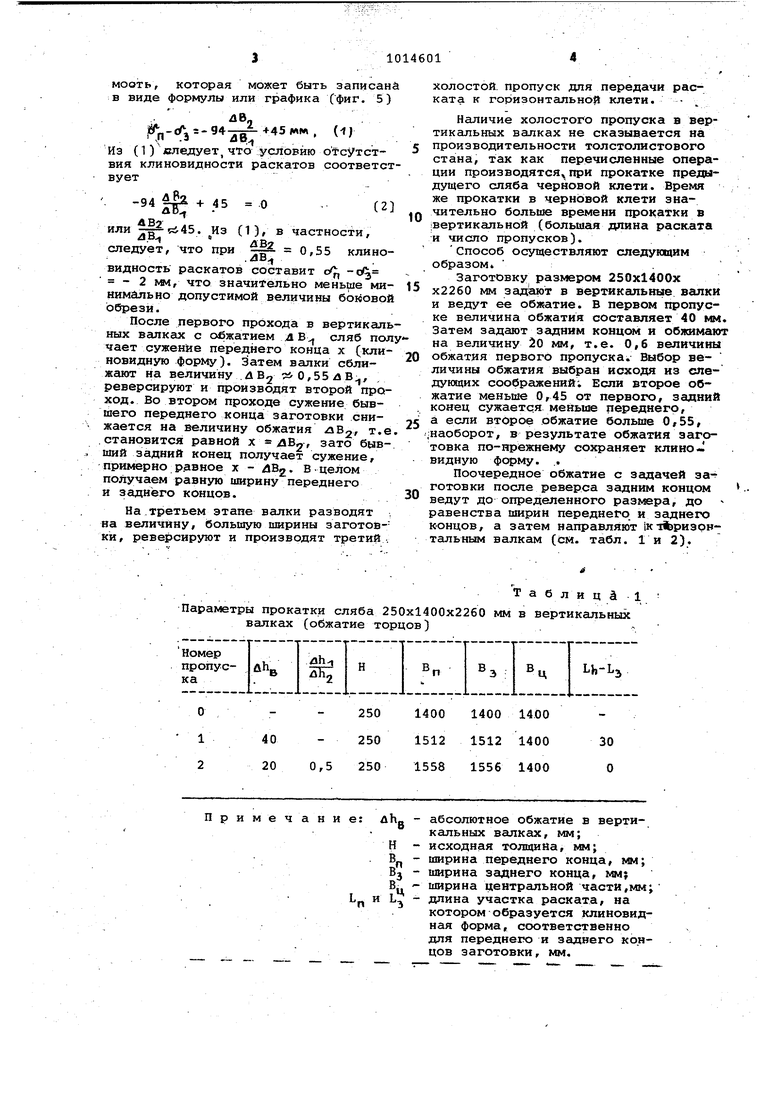

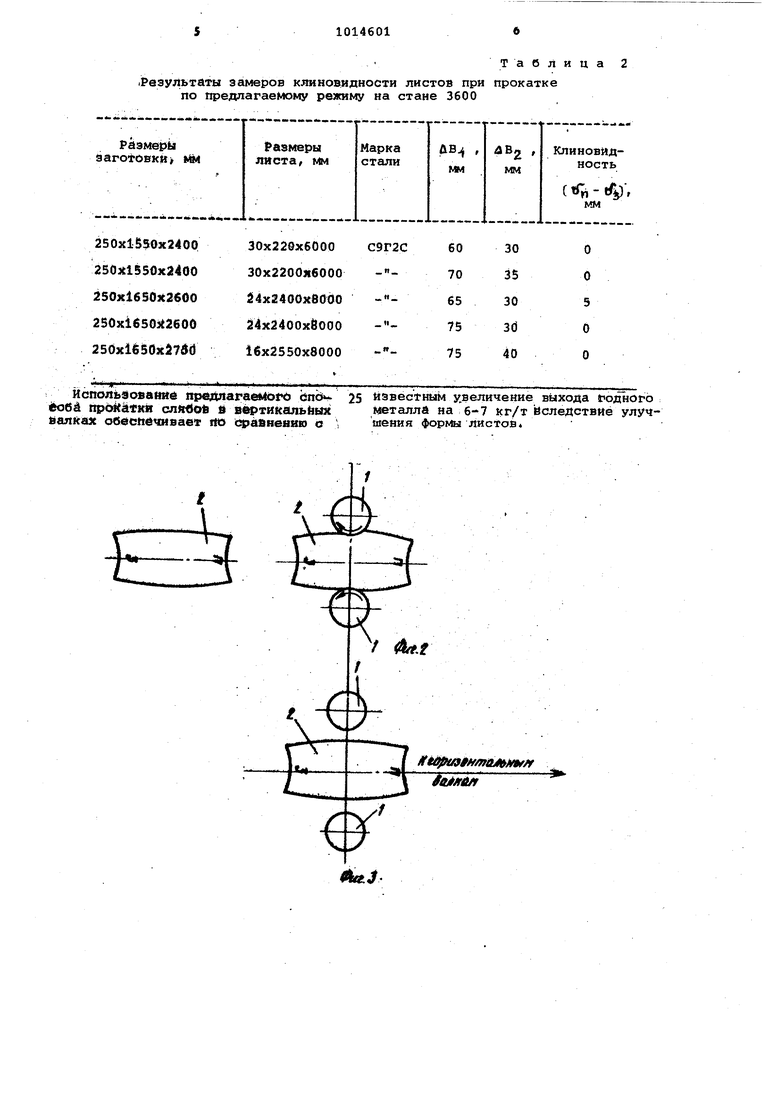

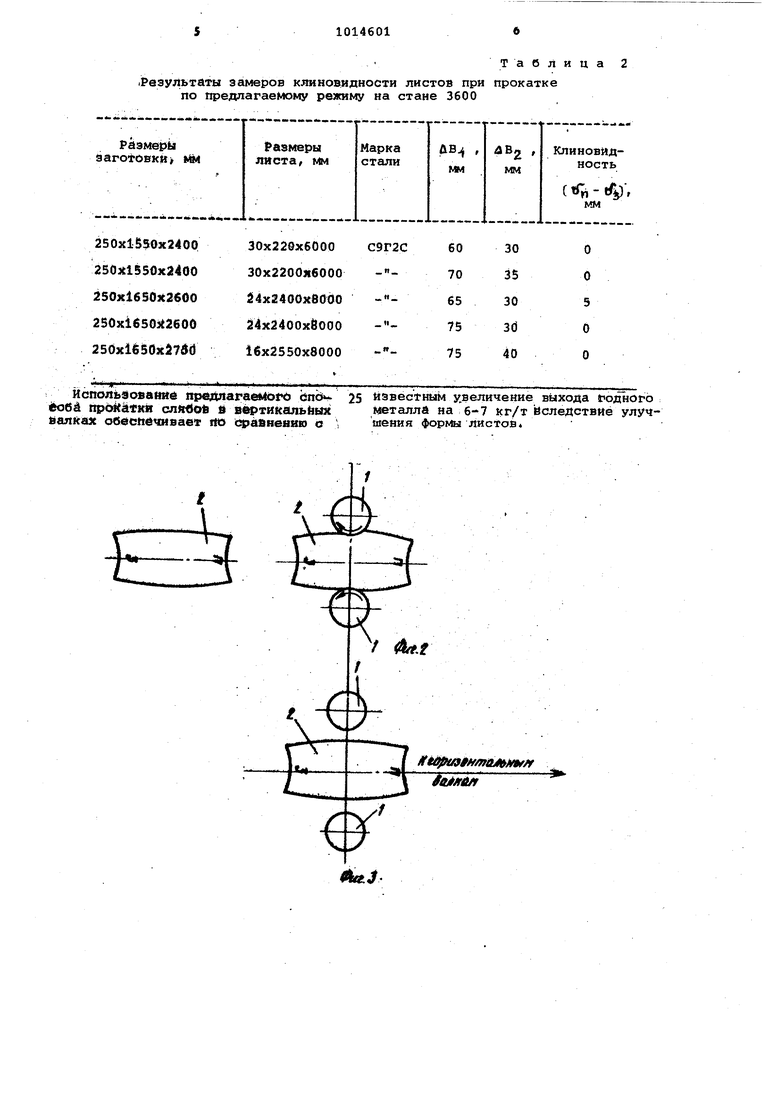

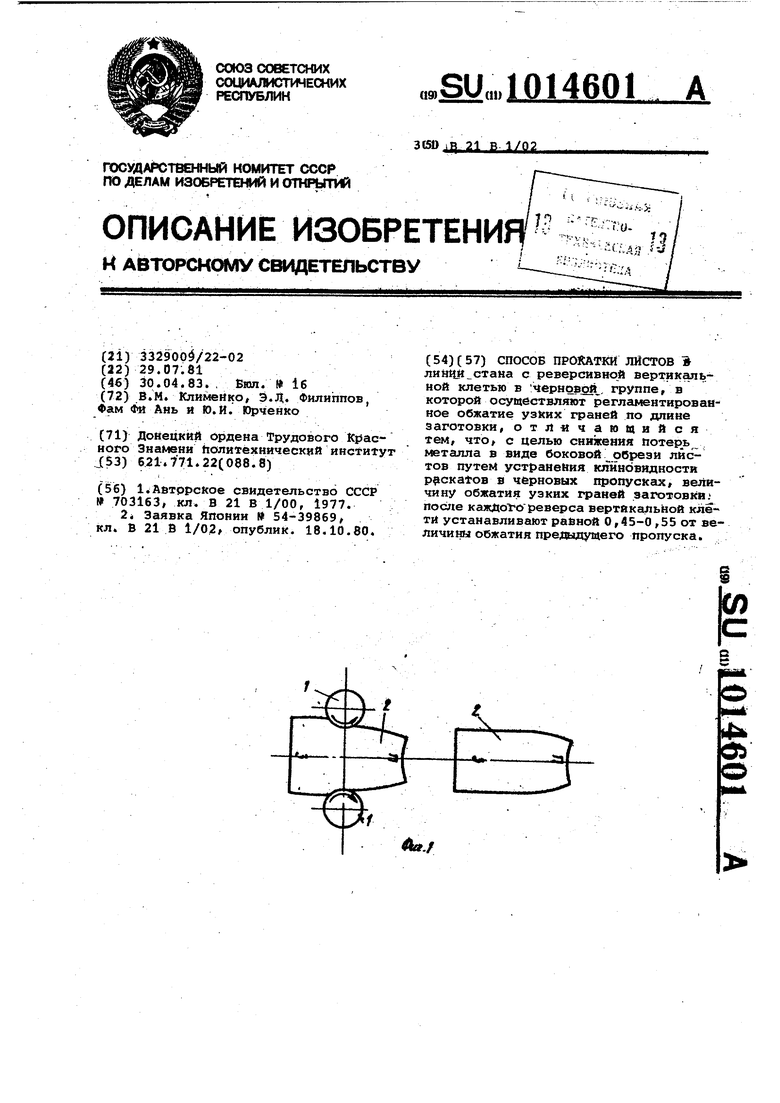

Изобретение относится к прокатном производству и может быть использовано при производстве толстых листов в линии широкополосного стана горяче прокатки, в черновой группе которого установлена реверсивная клеть с верт кальными валками. Известен способ прокатки листов, заключающийся в поочередном обжатии заготовки в клетях с вертикальными и горизонтальными валками, при котором прокатку заканчивают обжатием в вертикальных валках, обжатие в которых сначала увеличивают, а затем уменьшают до требуемой конечной ширины листов так,чтобы обжатие в предпоследнем проходе было меньше требу емой конечной ширины на 1-2% fl. Недостатком указанного способа является то, что постоянное направле ние прокатки в вертикальных и поочеред; ное обжатие заготовки в горизонтальных валках приводит к клиновидности ее формы, что в конечном итоге ведет к увеличению боковой обрезки на листах конечного размера. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ прокатки слябов с боковым обжатием узки граней в линии стана с реверсивной вертикальной клетью в черновой группе, при котором передний конец сляба прокатывают с боковым обжатием до половины его длины, затем проводят реверс клети и прокатывают задний конец до середины с тем же боковым обжатием, после чего его задают в горизонтальную клетьГ21, Однако при известном способе снижается, в основном, торцовая обрезь. которая может быть уменьшена : до ,0,36%. Цель изобретения - снижение по-терь металла в виде боковой обрези листов путем устранения клиновидности раскатов в черновых пропусках. Поставленная цель достигается тем что согласно способу прокатки листов в линии стана с реверсивной вертикал ной клетью,в черновой группе, в кото рой осуществляют последовательное ре гламентированное обжатие узких гране по длине заготовки, величину узких граней заготовки после каждого реверса вертикальной клети устанавли вают равной 0,45-0,55 от величины обжатия предшествующего пропуска. t На фиг. 1-3 изображена последовательность обжатия заготовки в вертикальной клети; на фиг. 4 - схема из,мерения размеров заготовки после прокатки в вертикашьной клети на фиг.5 график зависимости и изменения клино видности заготовки в функции величины обжатия в вертикальной клети. При прокатке в вертикальных валках 1 передний конец заготовки 2 вследствие внеконтактной деформации получает дополнительное сужение, т.е . его ширина (при обжатии узких граней получается меньше зазора между валками, т.е. ширины остальной части. Сужение заднего конца отсутствует либо незначительно, так как его внеконтактная деформация предшествует прокатке этой части в вертикальных валках. Последующее обжатие заднего конца заготовки при прохождении его через зазор между вертикальными валиками устраняет полностью или частично его внеконтактную деформацию. По этому сужения заднего конца почти не наблюдается.. Если в вертикальных валках производится несколько проходов (реверсивная прокатка , то в четных проходах бывшие задний и передний концУ слябов меняются местами (бывший передний конец становится задним и наоборот ) i Поскольку обжатие в вертикальных валках во всех пропусках, как пра|вило, одинаково и больше внеконтактной деформации, то в нечетных пропусках сужение бывшего переднего конца полностью снимается, зато заготовка получает сужение бывшего заднего (теперь переднего по отношению к валкам) конца - образную клиновидность. Но так как вертикальная клеть расположена с передней стороны черновой горизонтальной кЛети, то при реверсивной прокатке общее число пропусков нечетное, и в конечном итоге заготовка получает сужение переднего конца. Возникшая в вертикальных валках . клиновидность сохраняется при прокатке в горизонтальных валках, что приводит к клиновидности необрезных листов и увеличению величины боковой обрези. Так, например, проведенные экспериментальные прокатки на стане 3600 показали, что ширина задних концов необрезных листов в среднем на 35-45 мм превышает ширину передних. Замеры заготовки после прокатки производили согласно приведенной схемы. После замеров определяли относительные сужения соответственно пе л цреднегоf, и заднего кон« 3 Вц- цовJ , затем клиновидность заготовки d . По полученным данным построили графики- функции МВ2 где-5 - величина обжатия узких граней. Пересечение оси абсцисс соответствует условию О . отсутствию Клиновидности заготовки. После обработки результатов эксперимента получена обобщенная зависимооть, которая может быть записан в виде формулы или графика (фиг. 5) . (1, Из (1) следует, что условию отсутствия клиновидности раскатов соответс вует 45. , Из (1) в частности. Л.В что при f2. 0,55 клино следует, о видность раскатов составит - 2 №, что значительно меньшеми нимально допустимой величины боково обрезй. После первого прохода в вертикал ных валках с обжатием д В сляб пол чает сужение переднего конца х (клиновидную форму). Затем валки сближают на величину ДВ2 0,55 л В, реверсируют и производят второй проход. Во втором проходе сужение бывшего переднего конца заготовки снижается на величину обжатия лВ, т.е .становится равной х лВп, зато бывший задний конец получает сужение, примерно р.авное х - Bg. В целом получаем равную ширину переднего и заднего концов. На.третьем этапе валки разводят на величину, большую ширины заготовки, реверсируют и производят третий холостой пропуск для передачи раската к горизонтальной клети. . Наличие холостого пропуска в вертикальных валках не сказывается на производительности толстолистового стана, так как перечисленные операции производятся при прокатке предыдущего сляба черновой клети. Время же прокатки в черновой клети значительно больше времени црокатки в ;вертикальной (большая длина раската и число пропусков). Способ осуществляют следующим образом. . Заготовку размером 250х1400х Х2260 мм задают в вертикальные валки и ведут ее обжатие. В первом пропуске величина обжатия составляет 40 мм. Затем задают задним концом и обжимают на величину 20 мм, т.е. 0,6 величины обжатия первого пропуска. Выбор величины обжатия выбран исходя из следующих соображений; Если второе обжатие меньше 0,45 от первого, задний конец сужается меньше переднего, а если второе обжатие больше 0,55, наоборот, в результате обжатия заготовка по-прежнему сохраняет клиновидную форму. .. Поочередное обжатие с задачей заготовки после реверса задним концом ведут до определенного размера, до равенства ширин переднего и заднего концов, а затем направляют 1к-Лризрвтальным валкам {см. табл. 1 и 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Способ прокатки листов преимущественно на реверсивных толстолистовых станах | 1978 |

|

SU900886A1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Способ прокатки | 1984 |

|

SU1328012A1 |

| Способ прокатки листов и полос в реверсивной вертикальной клети | 1990 |

|

SU1722625A1 |

| Способ горячей прокатки широкополосной стали | 1980 |

|

SU865440A1 |

| Способ прокатки листов | 1982 |

|

SU1061862A1 |

| Способ горячей прокатки толстых листов | 1988 |

|

SU1540881A1 |

СПОСОБ ПРОКАТКИ ЛИСТОВ линШ1 стана с реверсивной вертикаль,ной клетью в черновой, группе, в которой осуществляют регламентированное обжатие узких граней по длине заготовки, отличающийся тем, что, с целью снижения потер металла в виде боковой обре эй листов путем устранения клиновидности p cKatoB в черновых пропусках, величину обжатия узких граней заготовки. посне каждогореверса вертикальной клети устанавливают ра&ной 0,45-0,55 от величины обжатия предыдущего пропуска. L

Параметры прокатки сляба 250x1400x2260 мм в вертикальных валках (обжатие торцов).римечание: дЬ Т а б л и ц а 1

абсолютное обжатие в вертиокальных валках, мм;

Н исходная толщина, мм;

|: ширина переднего конца, мм; ширина заднего конца, мм; ширина центральной части,мм;

Ь„ и L длина участка раската, на котором образуется клиновидная форма, соответственно для переднего и заднего концов заготовки, мм.

.результаты замеров клиновидности листов при прокатке по предлагаемому режиму на стане 3600 ИсполЬвованиб ttp JViar eMot Ьпб 25 йобй слйЪоб в в тикальйых йалйах обёспеч вае tto (фавнеяию о ,

Таблица 2 известным увеличение выхода водного №таллд на 6-7 кг/т Вследствие улучшения формы листов.

n-S,,

пн

so

t Xi

го

v

о

ttj if аз M Чду Off a itf

ai

-io

№

- -w

| Способ прокатки на слябинге | 1977 |

|

SU703163A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1983-04-30—Публикация

1981-07-29—Подача