Изобретение относится к прокатному производству и может быть использовано при изготовлении толстых листов.

Целью изобретения является повышение выхода годного путем снижения боковой и торцовой обрези.

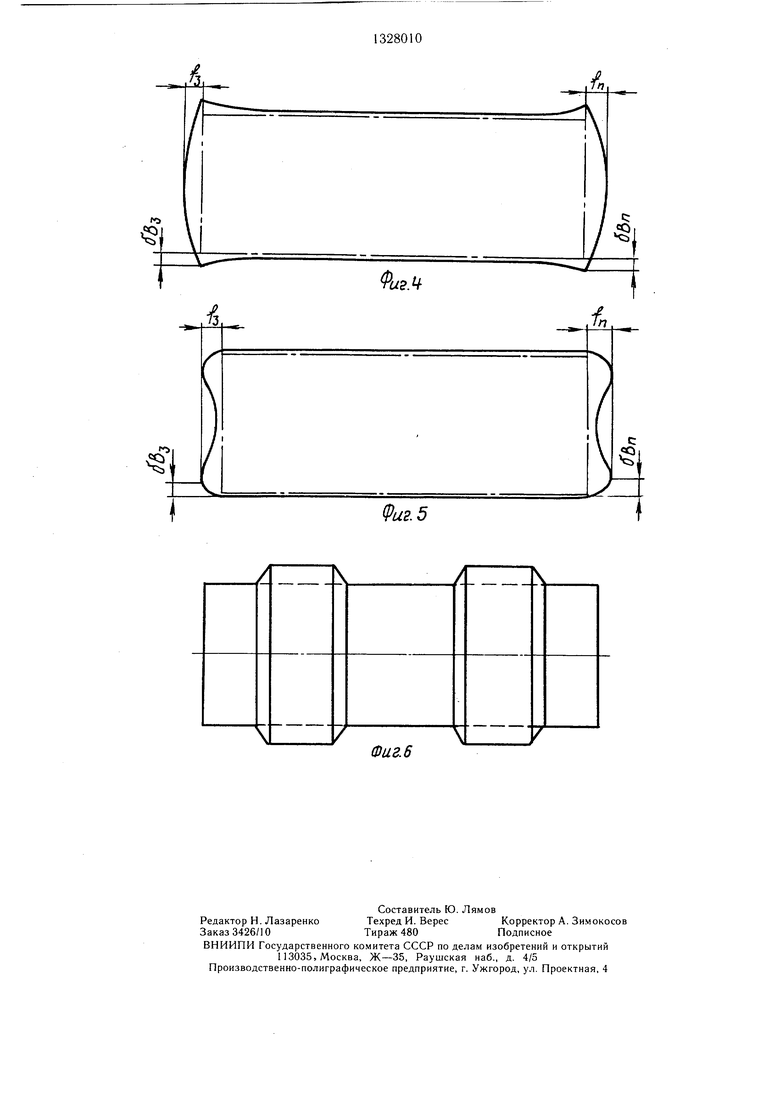

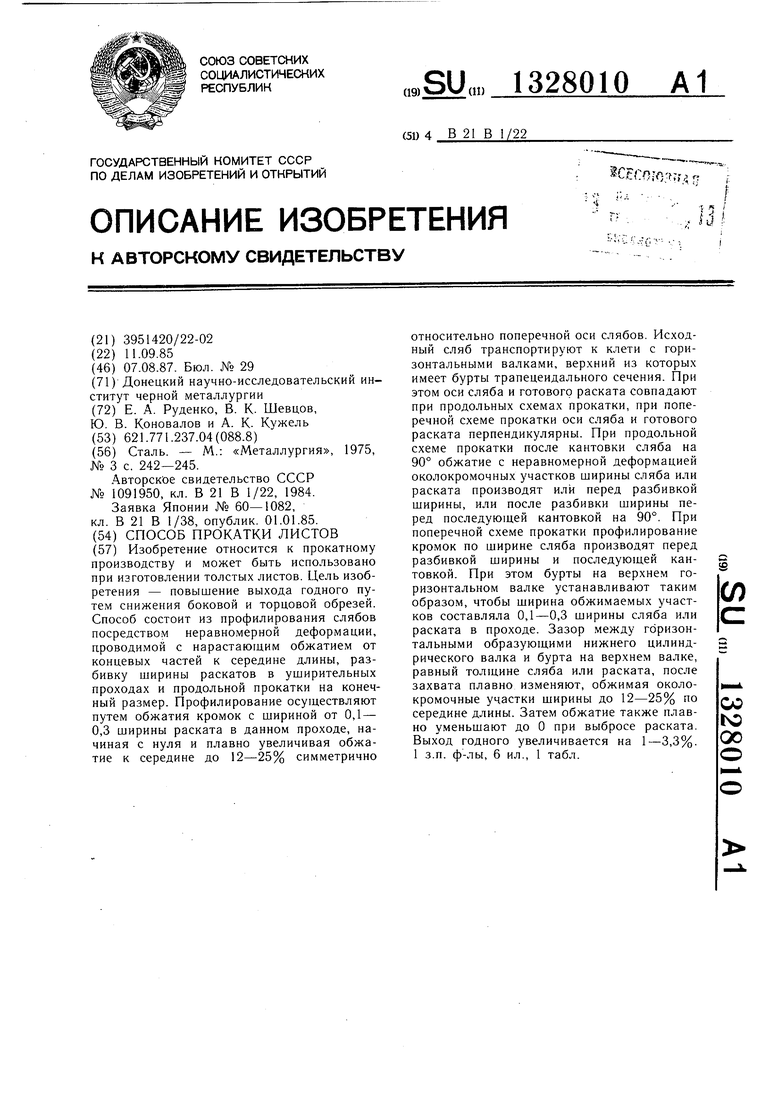

На фиг. 1 изображен маршрут при продольной схеме прокатки с профилированием кромок перед уширительным проходом; на фиг. 2 - то же, с профилированием кромок после уширительного прохода; на фиг. 3 - маршрут при поперечной схеме прокатки с профилированием кромок перед уширительным проходом; на фиг. 4 и 5 - форма листов конечных размеров, вид сверху; на фиг. 6 - прокатный валок для осуществления предлагаемого способа, общий вид.

Пример. Исходный сляб транспортируют к клети с горизонтальными валками, верхний из которых имеет подвижные бурты трапециедального сечения (фиг. 6). При этом оси сляба и готового раската совпадают при продольных схемах прокатки (фиг. 1 и 2) или при поперечной схеме прокатки оси сляба и готового раската перпендикулярны (фиг. 3).

При продольной схеме прокатки после кантовки сляба на 90° обжатие с неравномерной деформацией околокромочных участков ширины сляба или раската производят или перед разбивкой ширины (фиг. 1) или после разбивки ширины перед последующей кантовкой на 90° (фиг. 2). При поперечной схеме прокатки профилирование кромок по ширине сляба производят перед разбивкой ширины и последующей кантовкой (фиг. 3). При этом бурты на верхнем горизонтальном валке устанавливают таким образом, чтобы ширина обжимаемых участков составляла 0,1-0,3 ширины сляба или раската в проходе. Зазор между горизонтальными образуюгцими нижнего цилиндрического валка и бурта на верхнем валке, равный толщине сляба или раската, после захвата плавно изменяют, обжимая околокромочные участки ширины до 12- 25% посередине длины. Затем обжатие также плавно уменьшают до нуля при выбросе раската.

Общим для схем прокатки согласно фиг. 1-3 является профилирование кромок широкой грани перед последующей кантовкой, т.е. в направлении, перпендикулярном продольной оси готового раската.

После кантовки на 90° (фиг. 1, 3) или после первого продольного прохода (фиг. 2) раскат имеет выпуклые боковые и вогнутые торцовые грани. При этом утоненные в результате переменной деформации участки создают «жесткие зоны, препятствующие образованию в результате последующей прокатки в горизонтальных валках выпуклых

орцов на готовом раскате (фиг. 4). На иг. 1-3 стрелками показано течение металла на концевых участках раскатов. Выпуклость боковых граней и вогнутость торцовых при реверсивной прокатке в горизонтальных валках уменьшаются за счет по- вышенного уширения на концах и большей вытяжки посередине ширины, в результате чего форма готовых раскатов в плане приближается к прямоугольной. «Жесткие

зоны на торцах раската значительно снижают влияние технологических факторов на форму листов в плане, особенно в первых проходах, в основном определяющих конфигурацию раската.

Энергосиловые параметры, а следовательно, и расход энергии при прокатке прямо- пропорциональны ширине раската. Поэтому для профилирования околокромочных участков ширины раската потребуется меньще энергии, чем при профилировании по всей ширине раската, т.е. по .сравнению с известным способом прокатки толстых листов.

5

При уменьшении ширины обжимаемых участков менее 0,1 ширины раската образуются неполные «жесткие зоны, что приводит к ослаблению сдерживающей способности течению металла по центру раската и, следовательно, к образованию выпуклых и уширенных концов на готовом раскате (фиг. 4). А увеличение ширины обжимаемых участков более 0,3 ширины раската нецелесообразно вследствие увеличения требуемых для профилирования усилия и расхода энергии.

Снижение относительного обжатия посередине длины раската менее 12% приводит к тому, что после одного прохода в горизонтальных валках после кантовки на 90° толщина «жестких зон и основной части раската выравнивается, в результате чего концы на готовых раскатах становятся выпуклыми и уширенными (фиг. 4).

Превышение относительного обжатия в центральной части длины раската более 25%, наоборот, за счет сдерживания течения металла в центре ширины раската в трех-четырех проходах вызывает образование вогнутых концов и утяжку их ширины (фиг. 5).

Прокатку заготовок толщиной 6 мм из слябов 19x80x100 мм осуществляют на лабораторном реверсивном стане с диаметром валков 70 мм, имеющих подвижные вдоль бочки верхнего валка бурты трапециедального сечения высотой 5 мм и шириной 30 мм. Материал образцов - пластилин. Условия черновых клетей толстолистовых станов моделируют с коэффициентом 1:13.

Схема и режим обжатий при профилировании кромок, длины отрезаемых торцов и величина разнощиринности на концах готового раската, а также выход годного представлены в таблице.

0

5

0

5

0

5

Знак - означает вогнутую форму торцов или утяжку ширины концов. Пропитка по режимам вне формулы изобретения.

Режим обжатий в проходах без профилирования остается неизменным для всех образцов.

Величину выхода годного определяют следую1цим образом.

В форму конечных раскатов вписывают прямоугольник максимальной длины с учетом технологического припуска на боковую обрезь по 2 мм с каждой стороны (фиг. 4, 5). Выход годного расчитан по формуле

Hc-Bc-LcHr-Br-Lr , „p. о/

Hc-Bc-Lc /O

где К - выход годного, %; Не, Be, Lc- соответственно толщина, ширина

и длина слябов, мм;

Нг, Вг, Lr- соответственно толщина, ширина и длина готового листа (вписант ного прямоугольника), мм. Как следует из таблицы, выход годного в сравнении с известным способом увеличивается на 1-3,3%.

Формула изобретения

1- Способ прокатки листов, включающий профилирование слябов посредством неравномерной деформации, проводимой с нарастающим обжатием от концевых частей к середине длины, разбивку ширины раскаток в уширительных проходах и продольную прокатку на конечный размер, отличающийся тем, что, с целью повышения выхода годного путем снижения боковой и торцовой обрези, профилирование проводят путем частичного обжатия слябов по их ширине, симметрично относительно поперечной

оси слябов, деформируя их кромки на ширине, равной 0,1-0,3 ширины раската в данном проходе при величине профилирующего обжатия 12-25%.

55

2. Способ по п. 1, отличающийся тем, что профилирование проводят до или после разбивки ширины.

§ cj «а ex

3 5 «с с

.1

5J CX

3

i

Ci

Ci

«)

:a

3

«D

:з :с сз «о Ci

EX

3

«

I.

«м

со

tl

11

«51 p 5J§|C

O

a

I- I

Kb

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос | 1980 |

|

SU899170A1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки толстых листов | 1988 |

|

SU1556777A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ С ОБЖАТЫМИ КРОМКАМИ | 1992 |

|

RU2019324C1 |

| СПОСОБ РЕВЕРСИВНОЙ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ ИЗ СЛЯБОВ | 1992 |

|

RU2068308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОГО ЛИСТА ИЗ НЕПРЕРЫВНО-ЛИТОГО СЛЯБА | 2017 |

|

RU2694443C2 |

| Способ прокатки толстых листов | 1989 |

|

SU1696016A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении толстых листов. Цель изобретения - повышение выхода годного путем снижения боковой и торцовой обрезей. Способ состоит из профилирования слябов посредством неравномерной деформации, ароводимой с нарастающим обжатием от концевых частей к середине длины, разбивку ширины раскатов в уширительных проходах и продольной прокатки на конечный размер. Профилирование осуществляют путем обжатия кромок с шириной от 0,1 - 0,3 ширины раската в данном проходе, начиная с нуля и плавно увеличивая обжатие к середине до 12-25% симметрично относительно поперечной оси слябов. Исходный сляб транспортируют к клети с горизонтальными валками, верхний из которых имеет бурты трапецеидального сечения. При этом оси сляба и готового раската совпадают при продольных схемах прокатки, при поперечной схеме прокатки оси сляба и готового раската перпендикулярны. При продольной схеме прокатки после кантовки сляба на 90° обжатие с неравномерной деформацией околокромочных участков щирины сляба или раската производят или перед разбивкой ширины, или после разбивки ширины перед последующей кантовкой на 90°. При поперечной схеме прокатки профилирование кромок по ширине сляба производят перед разбивкой ширины и последующей кантовкой. При этом бурты на верхнем горизонтальном валке устанавливают таким образом, чтобы ширина обжимаемых участков составляла 0,1-0,3 ширины сляба или раската в проходе. Зазор между горизонтальными образующими нижнего цилиндрического валка и бурта на верхнем валке, равный толщине сляба или раската, после захвата плавно изменяют, обжимая околокромочные участки ширины до 12-25% по середине длины. Затем обжатие также плавно уменьшают до О при выбросе раската. Выход годного увеличивается на 1-3,3%. 1 з.п. ф-лы, 6 ил., 1 табл. (О (Л оо 1чЭ оо о

«

§1

Фаг. 5

Фиг.5

| Сталь | |||

| - М.: «Металлургия, 1975, № 3 с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-07—Публикация

1985-09-11—Подача