w

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки двутавров с волнистой стенкой | 1989 |

|

SU1676691A1 |

| Способ реверсивной прокатки толстых листов | 1989 |

|

SU1667958A1 |

| СПОСОБ АССИМЕТРИЧНОЙ ПРОКАТКИ ПЕРЕДНИХ КОНЦОВ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНЫХ СТАНАХ | 2012 |

|

RU2486974C1 |

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

| Способ прокатки полос | 1984 |

|

SU1214256A1 |

| Способ горячей прокатки листов | 1984 |

|

SU1217505A1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| Способ прокатки широких полос илиСТОВ | 1979 |

|

SU839625A1 |

| Способ прокатки толстых листов | 1989 |

|

SU1696016A1 |

| Способ прокатки листов и полос в реверсивной вертикальной клети | 1990 |

|

SU1722625A1 |

Изобретение относится к прокатному производству, может быть использовано при прокатке листов и полос. Цель способа - повышение качества прокатываемых листов за счет улучшения их служебных свойств и формы путем оптимизации скоростных и деформационных параметров очага деформации, перед пропуском измеряют толщину раската Н, а прокатку ведут с относите л ь- . ным обжатием Ј в пропуске, определяемым по математической формуле. Способ позволяет повысить качество листов путем уменьшения кривизны головной части раската и плоскостности. 2 з.п., 1 ил., 1 табл.

Изобретение относится к прокатному производству и может быть использовано при прокатке листов и полос.

Известен способ прокатки листов, включающий прокатку листов в валках неравного диаметра, причем валок меньшего диаметра выполнен неприводным.

Недостатком этого способа является невозможность корректировки формы полосы, возникающая вследствие отключений параметров процесса прокатки от заданных.

Наиболее близким к изобретению является способ прокатки листов, включающий деформацию раската парой валков, вращающихся с неодинаковыми окружными скоростями. При этом в процессе прокатки определяют износ валков, а соотношение скоростей увеличивают пропорционально величине их износа к ширине листа.

Недостатками этого способа являются неоптимальное соотношение скоростей

валков с точки зрения воздействия на качественные показатели прокатываемых листов (показатели служебных, свойств и формы) и нестабильность задаваемого соотношения скоростей валков в нестационарных процессах прокатки (захват, выброс раската).

Целью изобретения является повышение качества прокатываемых листов за счет улучшения их служебных свойств (ударной вязкости и относительного удлинения) и формы (снижение амплитуды неплоскостности) путем оптимизации скоростных и деформационных параметров очага деформации.

Поставленная цель достигается тем, что перед пропуском измеряют толщину раската Н, а прокатку ведут с относительным обжатием Ј в пропуске, определяемым по формуле

XI

Ю Os О vj 00

ГМ1,9...2.1)-Л (1 - ) + 1,

Н то ч

R

0)

где H,h - толщина раската до и после пропуска соответственно;

R - радиус рабочих валков;

т0 - относительная длина очага дефо- рации, .соответствующая характерным точкам функции

д v

. р (ai + 32 -) m sin (аз m),(2)

где р- кривизна переднего конца раската; У 2------- относительная рззVV i + V2

ность окружных скоростей ведущего vi и ведомого V2 валков;

m

относительная длина

(Н - h)

H + h очага деформации;

ai, 32, эз эмпирические коэффициенты, зависящие от параметров раската и особенности технологии прокатки и равные соответственно ai 0...2.2: 32 0,45...0,15; аз 1,57...2,03. Для уменьшения кривизны головной части раската путем минимизации разности скоростей выхода металла со стороны ведущего и ведомого валков прокатку ведут с относительным обжатием к , соответствующим величинам параметра т0, обращающим в нуль функцию (2). Для улучшения механических свойств и плоскостности раската путем максимизации продольных напряжений в очаге деформации прокатку ведут с относительным обжатием к, соответствующим величине параметра т0, обращающим в нуль первую производную функции (2). При этом разность скоростей выхода металла со стороны ведущего и ведомого ЁЭЛКОВ либо минимальна, либо максимальна, что позволяет получать минимальную кривизну передней части раската в первом случае и минимальную неплоскостность раската во втором случае. Помимо этого, во втором случае вследствие наличия максимальных продольных напряжений в очаге деформации улучшаются механические свойства прокатываемых листов.

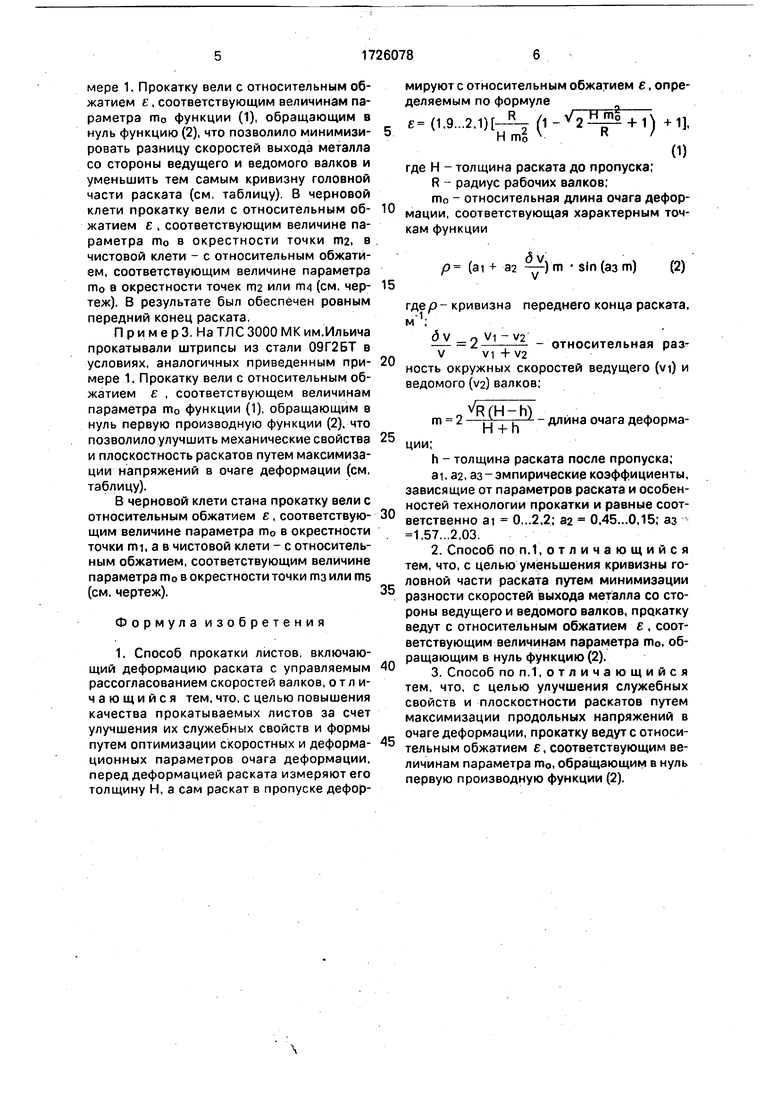

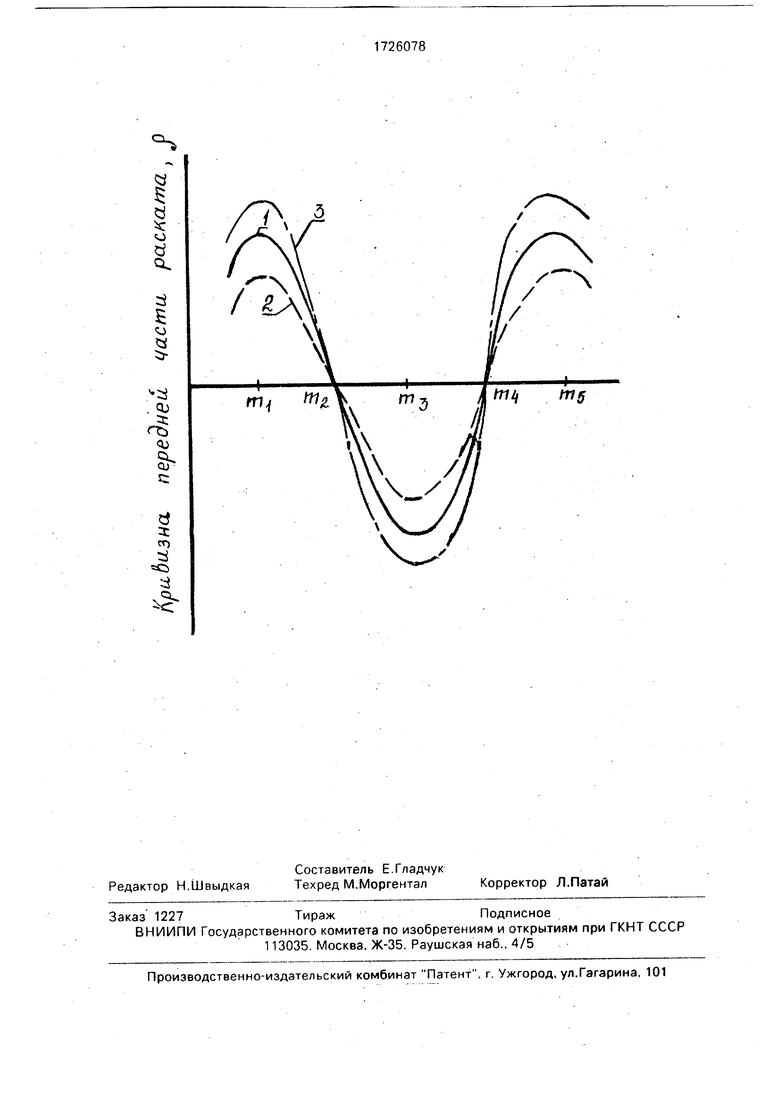

Экспериментально установлено, что зависимость кривизны переднего конца раската от разности скоростей валков и относительной длины очага деформации имеет вид, изображенный на чертеже и описываемый уравнением (2), где

1- при разности скоростей валков д v/v 0:

2- при разности скоростей валков д v/v 0;

0

5

0

5

0

5

0

5

0

5

3 -- при разности скоростей валков д v/v 0.

. -,fd v ,

Функция р t (- , т) имеет периодический характер: существуют точки mi, тз. ms, когда она экстремальна, и точки гп2 и т4, обращающие ее в нуль. Если прокатку вести в окрестностях этих точек, можно путем прокатки с неодинаковыми скоростями валков получить наибольшее повышение качества прокатных листов за счет улучшения их механических свойств (ударной вязкости и относительного удлинения) и формы (уменьшение амплитуды неплоскостности). Если прокатку вести в бкрестностях точек mi и лгм, то из-за компенсации разности скоростей валков обратной по знаку разностью напряжений раскат из валков выходит прямолинейно. Если же прокатку вести в окрестностях точек mi, тз и тв, то здесь разность скоростей выхода металла со стороны ведущего и ведомого валков, равная сумме разности скоростей валков и разности опережений, максимальна.

В очаге деформации возникают максимальные продольные напряжения, способствующие улучшению механических свойств (ударной вязкости и относительного удлинения) и уменьшению амплитуды неплоскостности раската.

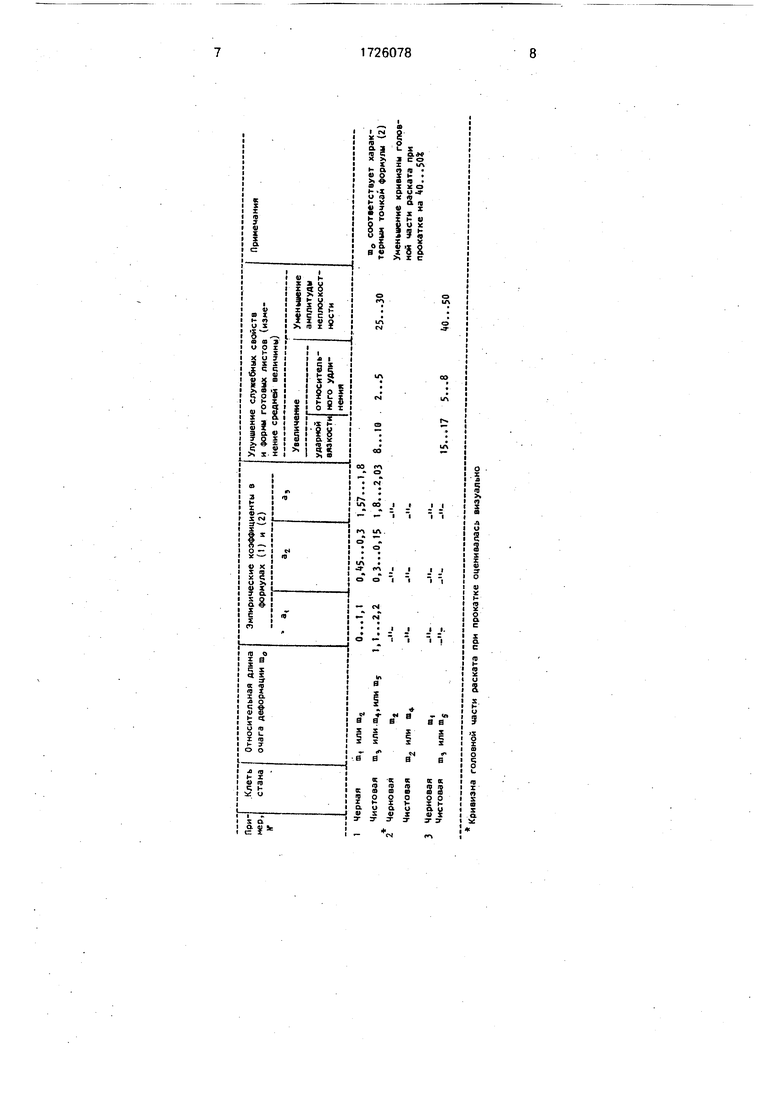

Эмпирические коэффициенты ai, aa, яз в формуле (2) зависят от режима нагрева слябов, работы гидросбива, превышения уровня прокатки над уровнем станинных роликов и т.д. и характерны для каждого стана. Эксперименты, проведенные на ряде ТЛС позволяют рекомендовать указанные пределы этих коэффициентов для прокатки раскатов толщиной 250-10 мм.

Пример 1. На ТЛС 3000 М К им.Ильича прокатывали штрипсы из стали 09Г2БТ в условиях скоростной асимметрии (см, таблицу). Перед пропуском измеряли толщину раската и затем выполняли прокатку с относительным обжатием е в пропуске, определяемым по формуле (1), при величине относительной длины очага деформации, соответствующей характерным точкам функции (2). В результате прокатка в пропуске протекала со скоростными и деформационными параметрами очага деформации, позволившими повысить качество прокатных листов за счет улучшения их служебных свойств (ударная вязкость и относительное удлинение) и формы (уменьшение амплитуды неплоскостности),

П р и м е р 2. На ТЛС 3000 МК им.Ильича прокатывали штрипсы из стали 09Г2БТ в условиях, аналогичных приведенным в примере 1. Прокатку вели с относительным обжатием Ј, соответствующим величинам параметра т0 функции (1), обращающим в нуль функцию (2), что позволило минимизи- ровать разницу скоростей выхода металла со стороны ведущего и ведомого валков и уменьшить тем самым кривизну головной части раската (см. таблицу). В черновой клети прокатку вели с относительным об- жатием е , соответствующим величине параметра то в окрестности точки rri2, в чистовой клети - с относительным обжатием, соответствующим величине параметра то в окрестности точек т2 или гт)4 (см. чер- теж). В результате был обеспечен ровным передний конец раската.

П р и м е р 3. На ТЛС 3000 МК им.Ильича прокатывали штрипсы из стали 09Г2БТ в условиях, аналогичных приведенным при- мере 1. Прокатку вели с относительным обжатием е , соответствующем величинам параметра т0 функции (1), обращающим в нуль первую производную функции (2), что позволило улучшить механические свойства и плоскостность раскатов путем максимизации напряжений в очаге деформации (см. таблицу).

В черновой клети стана прокатку вели с относительным обжатием е , соответствую- щим величине параметра т0 в окрестности точки mi, а в чистовой клети - с относительным обжатием, соответствующим величине параметра то в окрестности точки тз или ms (см. чертеж).

Формула изобретения

F M q Ш R Л - mS + Г

Ј. 1,3.../,Щ- - IIЛ.Т I

Н т0

I) +1, 0)

где Н - толщина раската до пропуска;

R - радиус рабочих валков;

то - относительная длина очага деформации, соответствующая характерным точкам функции

р (ai + 32 -т) пи sin (аз m) (2) где р- кривизна переднего конца раската.

м

-1.

dv 2

-относительная разV1 V2 V V1 + V2

ность окружных скоростей ведущего (vi) и ведомого (v2) валков;

m

VR(H-h)

H + h

длина очага деформации;

h - толщина раската после пропуска;

ai,a2, аз-эмпирические коэффициенты, зависящие от параметров раската и особенностей технологии прокатки и равные соответственно ai 0...2.2; 32 0,45...0,15; аз 1,57...2,03.

| Авторское свидетельство СССР № 894944,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-15—Публикация

1990-01-30—Подача