ч

Ф

00 ND

Изобретение относится к порошко- йой металлургии, в частности к устройствам для диспергирования металлов может быть использовано для получе гЫя порошков и гранул из алюминия и (Кодификаторов.

j Цель изобретения - обеспечение мо годисперсного состава гранул диамет- юм 0,5-10 мм и упрощение конструк- ;ии.

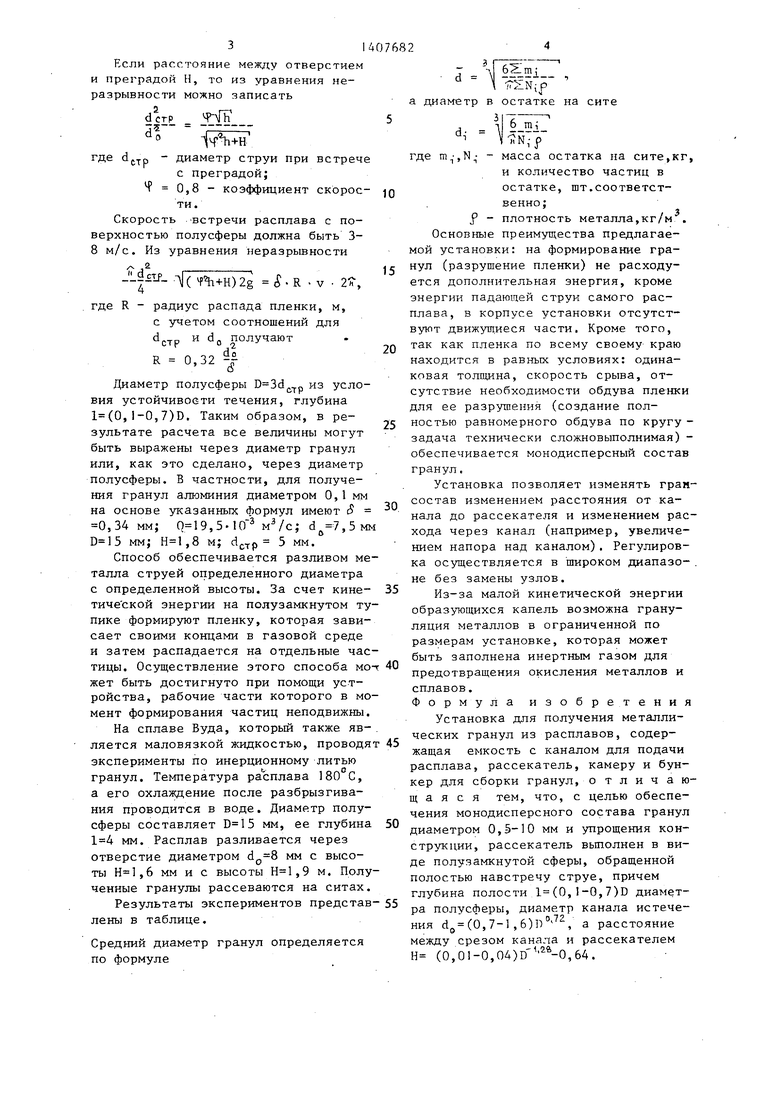

На чертеже представлена схема установки.

Установка содержит канал 1 для одачи расплава, снабженный легко- лавкой пластиной 2, под отверстием :анала установлен рассекатель 3 в ви ,е полусферы. Рассекатель размещает- я в центре корпуса 4 на регулируемо :о высоте опоре 5. Корпус имеет в воей нижней части бункер б для сбо- а частиц и их доохлаждени я, а также атвор 7 для удаления гранул из уста :овки. Вогнутая часть полусферы обра к срезу канала, причем размеры анала, полусферы и расстояние между ими имеют определенные предлагаемые оотношения.

Установка работает следующим образом.

Расплав :5аливается через канал I, расплавляет пластину 2 и струей ди- с1метром выливается с высоты Н на рассекатель, на котором под действи- ;м кинетической энергии струи и сил поверхностного натяжения из расплава формируется пленка, которая срывается

края рассекателя 3 и разрушается под действием неустойчивых колебаний отдельные капли, которые подают в фбъеме камеры 4 (объем камеры может гЦполняться инертным газом, предупре- цающим окисление металла) в бункер $, где гранулы доохлаждаются в охлаж- ;|1ающей жидкости или в кипящем слое, ii затем выгружаются через затвор 7, иричем положение рассекателя 3 по вы- фоте регулируется изменением длины фпоры 5, что позволяет перестраивать установку на другие размеры гранул.

Рассекатель, установленный в кор- установки, выполнен в виде полу- фферы, обращенной вверх (навстречу 1|:аналу) вогнутой частью, причем со- (5людается определенное соотношение 1|1ежду диаметром и глубиной полусферы ii также расстоянием между срезом Канала и полусферой, а именно: ijipH диаметре полусферы D ее глу0

5

0

5

0

5

0

мна 1(0, 1-0,7)D; струя истекает из отверстия диаметром d(0,7-T I,6)D , падая на полусферу с высоты Н(0,01-0,04) - 0,64. Такое соотношение размеров обеспечивает равномерное растекание жидкости по полусфере, причем формирующаяся на ее поверхности пленка срывается с края полусферы, и зависает в воздухе. В дальнейшем пленка распадается на отдельные капли аналогично пленке, формирующейся на вращающемся диске. Размер гранул определяется свойствами жидкости, скоростью течения и толщиной пленки

о.о& олб 0, d 8,ур--

где V - скорость течения, см/с; f - плотность, г/м ; 6 - поверхностное натяжение,

дин/см; - динамический коэффициент

вязкости, сПз.

Для маловязких расплавов (типа А1 и СМг7КО,3) при скорости м/с можно записать

d (l,5-2,0)-cf° , откуда толищна пленки, мм:

г. , а .2,,7

Величина числового коэффициента получена с учетом того, что распад пленки на отдельные волокна происходит при скорости м/с. Толщина пленки определяется расходом Q и скоростью, при которой происходит распад пленки (3-8 м/с)

3 5 1г р-

в (4-6) 10

45

С другой стороны расход составляет, м / с:

Q

i- 2Bh,

где J 0,67 - коэффициент расхода; d - диаметр отверстия, из которого происходит истечение; h - уровень расплава в промежуточном ковгае ( из конструк- тивных соображений h(0,51,0м). Тогда

О сн;, с 3,5.

Если расстояние между отверстием и преградой Н, то из уравнения неразрывности можно записать

dcTP. ЦЧН

ffV где - диаметр струи при встреч

с преградой;

Р 0,8 - коэффициент скорости.

Скорость Встречи расплава с поверхностью полусферы должна быть 3- 8 м/с. Из уравнения неразрывности

()2g .R -v . 2,

где R - радиус распада пленки, м, с учетом соотношений для

стр

и dg получают R 0,32 1

Диаметр полусферы .p из условия устойчивоети течения, глубина 1(0,1-0,7)D. Таким образом, в результате расчета все величины могут быть выражены через диаметр гранул или, как это сделано, через диаметр полусферы. В частности, для получения гранул алюминия диаметром О,1 мм на основе указанных формул имеют $ 0,34 мм; ,5-10 MVc; ,5мм мм; ,8 м; 5 мм.

Способ обеспечивается разливом металла струей определенного диаметра с определенной высоты. За счет кине- тиче ской энергии на полузамкнутом тупике формируют пленку, которая зависает своими концами в газовой среде и затем распадается на отдельные частицы. Осуществление этого способа мот жет быть достигнуто при помощи устройства, рабочие части которого в момент формирования частиц неподвижны.

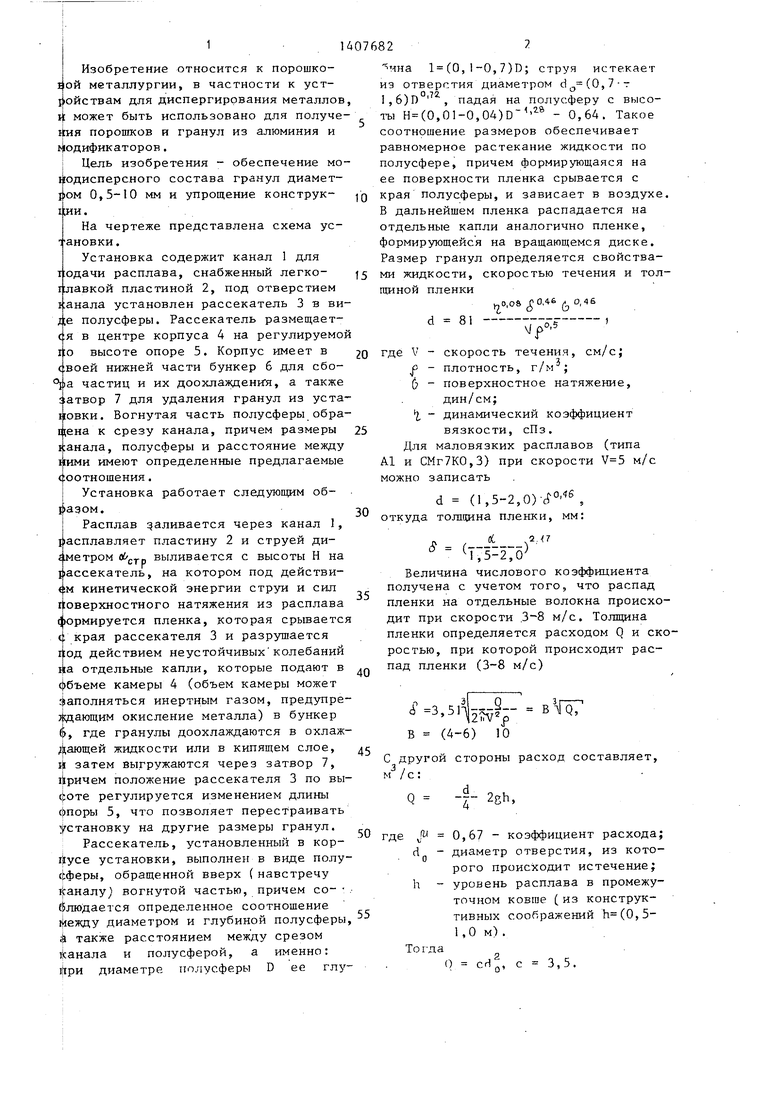

На сплаве Вуда, который также является маловязкой жидкостью, проводят эксперименты по инерционному литью гранул. Температура расплава 180 С, а его охлаждение после разбрызгивания проводится в воде. Диаметр полусферы составляет мм, ее глубина мм. Расплав разливается через отверстие диаметром мм с высоты ,6 мм и с высоты ,9 м. Полученные гранулы рассеваются на ситах.

Результаты экспериментов представ- лены в таблице.

Средний диаметр гранул определяется по формуле

0

5

0

5

30

35

40

45 50

5

d

а диаметр в остатке на сите , л| б

-

где , - масса остатка на сите,кг, и количество частиц в остатке, шт.соответственно;f - плотность металла,кг/м.

Основные преимущества предлагаемой установки: на формирование гранул (разрушение пленки) не расходуется дополнительная энергия, кроме энергии падающей струи самого расплава, в корпусе установки отсутствуют движушиеся части. Кроме того, так как пленка по всему своему краю находится в равных условиях: одинаковая толшдна, скорость срыва, отсутствие необходимости обдува пленки для ее разрушения (создание полностью равномерного обдува по кругу - задача технически сложновыполнимая) - обеспечивается монодисперсный состав гранул.

Установка позволяет изменять гран- состав изменением расстояния от канала до рассекателя и изменением расхода через канал (например, увеличением напора над каналом). Регулировка осуществляется в широком диапазо- . не без замены узлов.

Из-за малой кинетической энергии образующихся капель возможна грануляция металлов в ограниченной по размерам установке, которая может быть заполнена инертным газом для предотвращения окисления металлов и сплавов. Формула изобретения

Установка для получения металлических гранул из расплавов, содержащая емкость с каналом для подачи расплава, рассекатель, камеру и бункер для сборки гранул, отличающаяся тем, что, с целью обеспечения монодисперсного состава гранул диаметром 0,5-10 мм и упрощения конструкции, рассекатель вьшолнен в виде полузамкнутой сферы, обращенной полостью навстречу струе, причем глубина полости 1(О,1-0,7)D диаметра полусферы, диаметр канала истечения dg(0,7-l ,6)D° , а расстояние между срезом канала и рассекателем Н (0,01-0,04),64.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2015 |

|

RU2590360C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МАГНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2087260C1 |

| Устройство для получения гранул из металлических расплавов | 1986 |

|

SU1405975A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2000 |

|

RU2174060C1 |

| Способ получения сферических гранул из металлического расплава | 1990 |

|

SU1764824A1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2005 |

|

RU2302926C2 |

| Устройство для гранулирования расплавов | 1977 |

|

SU733856A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2115514C1 |

| Устройство для пневматического распыливания жидкости | 1982 |

|

SU1076151A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для диспергирования металлов, и может быть использовано для получения порошков и гранул из алюминия и модификаторов. Цель изобретения - упрощение конструкции уста-т- - НОНКИ и обеспечение однородности го тового продукта по размерам частиц. Сущность изобретения состоит в том, , что в нижней части корпуса установки установлен рассекатель расплава,выполненный в виде полусферы, обращенный вогнутой частью вверх, причем соблюдается определенное соотношение между диаметром и глубиной полусферы, а также расстояние между срезом канала и полусферой. Струя расплава попадает на отражатель, растекается по поверхности в виде пленки и, срываясь с края полусферы распадается на отдельные капли. 1 ил., 1 табл. Q S КЛ

| Патент США № 4374074, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Устройство для гранулирования расплавов | 1977 |

|

SU733856A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-07-07—Публикация

1986-06-09—Подача