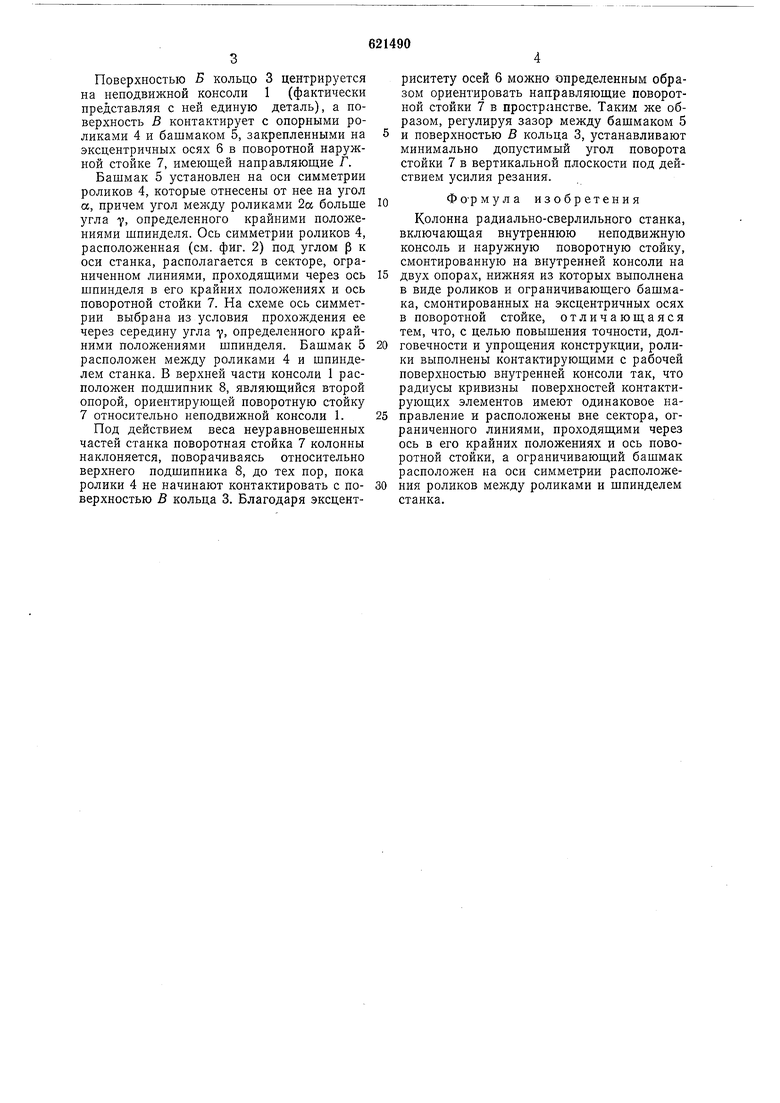

Поверхностью Б кольцо 3 центрируется на ненодвижной консоли 1 (фактически представляя с ней единую деталь), а поверхность В контактирует с опорными роликами 4 и башмаком 5, закрепленными на эксцентричных осях б в поворотной наружной стойке 7, имеющей направляющие Г.

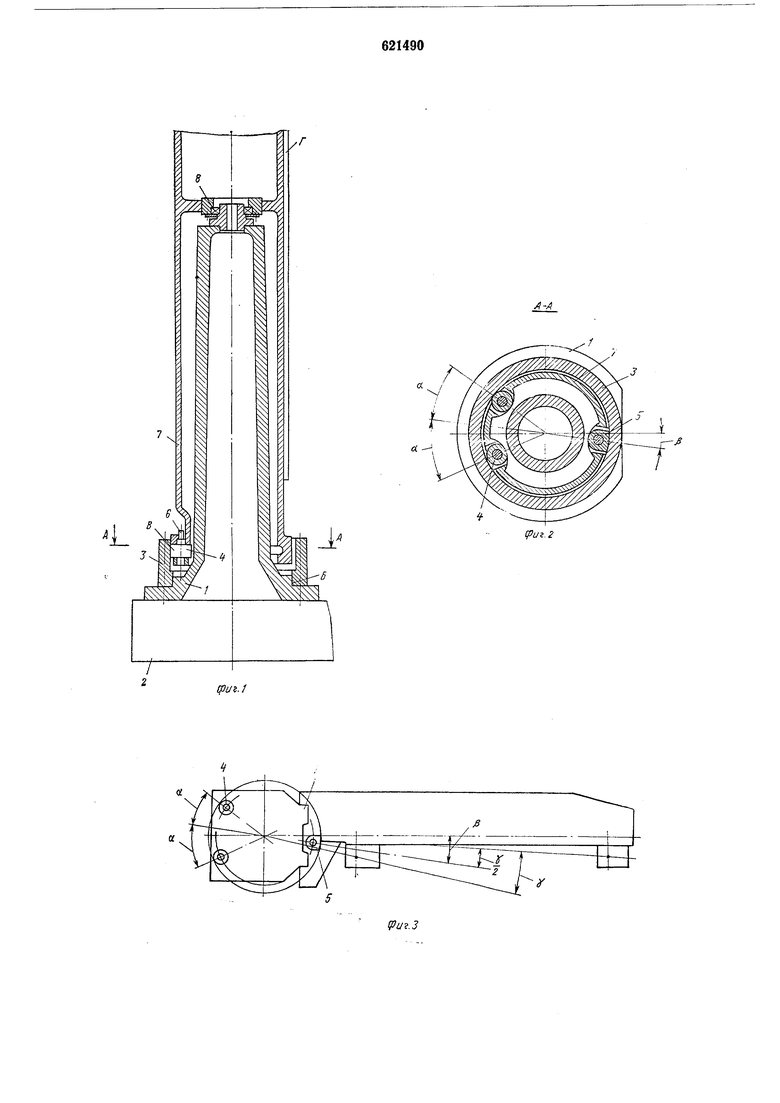

Башмак 5 установлен на оси симметрии роликов 4, которые отнесены от нее на угол а, причем угол между роликами 2а больше угла у, определенного крайними положениями шпинделя. Ось симметрии роликов 4, расположенная (см. фиг. 2) под углом р к оси станка, располагается в секторе, ограниченном линиями, проходящими через ось шпинделя в его крайних положениях и ось поворотной стойки 7. На схеме ось симметрии выбрана из условия прохождения ее через середину угла у, определенного крайними положениями шпинделя. Башмак 5 располол ен между роликами 4 и шпинделем станка. В верхней части консоли 1 расположен подшипник 8, являющийся второй опорой, ориентирующей поворотную стойку 7 относительно неподвижной консоли 1.

Под действием веса неуравновешенных частей станка поворотная стойка 7 колонны наклоняется, поворачиваясь относительно верхнего подшипника 8, до тех пор, пока ролики 4 не начинают контактировать с поверхностью В кольца 3. Благодаря эксцентриситету осей 6 можно определенным образом ориентировать направляющие поворотной стойки 7 в пространстве. Таким же образом, регулируя зазор между башмаком 5 и поверхностью В кольца 3, устанавливают минимально допустимый угол поворота стойки 7 в вертикальной плоскости под действием усилия резания.

Фо-рмула изобретения

Колонна радиально-сверлильного станка, включающая внутреннюю неподвижную консоль и наружную поворотную стойку, смонтированную на внутренней консоли на

двух опорах, нижняя из которых выполнена в виде роликов и ограничивающего бащмака, смонтированных на эксцентричных осях в поворотной стойке, отличающаяся тем, что, с целью повышения точности, долговечности и упрощения конструкции, ролики выполнены контактирующими с рабочей поверхностью внутренней консоли так, что радиусы кривизны поверхностей контактирующих элементов имеют одинаковое направление и расположены вне сектора, ограниченного линиями, проходящими через ось в его крайних положениях и ось поворотной стойки, а ограничивающий башмак расположен на оси симметрии расположения роликов между роликами и шпинделем станка.

сриг.}

(

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструментов | 1990 |

|

SU1787739A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 2002 |

|

RU2228250C2 |

| Патрон для обработки наружных и внутренних цилиндрических поверхностей, смещенных относительно оси детали | 1979 |

|

SU872048A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Станок для обработки заготовок вращающимся инструментом | 1960 |

|

SU135324A1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 1966 |

|

SU180500A1 |

| Шпиндельный узел станка | 1986 |

|

SU1399094A1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 2002 |

|

RU2228249C1 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ РЕГУЛИРОВКИ ВАЛКА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ ПРОКАТНОЙ КЛЕТИ | 1995 |

|

RU2083301C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ УГЛОВ УСТАНОВКИ КОЛЕС ПЕРЕДНЕЙ ПОДВЕСКИ | 2000 |

|

RU2177147C1 |

Авторы

Даты

1978-08-30—Публикация

1977-01-03—Подача