1

Изобретение относится к области получения структурно-композиционных материалов и может быть использовано па машиностроительных заводах.

Известен способ обработки стали с нестабильным аустепитом, заключающийся в том, что для получения чередующихся аустенитно-мартенситных участков производят локальную деформацию при температурах между Ма и MS для получения большого количества мартенсита в деформированном объеме 1.

Однако такой способ не применим для сталей с мартенситной точкой, расположенной выше комнатной температуры, так как после охлаждения до комнатной температуры в деформированных и недеформированных участках образуется мартенсит, и создать чередующиеся мартенситцо-аустенитные участки не представляется возможным.

Наиболее близким техническим решением является способ обработки стали с мартенситной точкой в интервале 3Q-150°С, включающий закалку, деформацию нри температуре на 50-300°С выше точки Ма, и охлаждение до комнатной температуры, обеспечивающий определенный комплекс механических свойств 2.

С целью повышения комплекса механических свойств предлагается способ, отличие которого заключается в том, что деформацию проводят локально со степенью обжатия более 20% при температуре выше Ма на 50-300°С, после чего проводят охлаждение до температуры ниже М для недеформированных участков и выше М для локально деформированных.

Предлагаемый способ позволяет получить высокий комплекс механических свойств путем создания различных чередующихся пластичных и твердых структурных составляющих.

С целью дальнейшего повышения свойств после указанной обработки MOJKHO провести общую холодную пластическую деформацию со степенью менее 20% при температуре ниже Жа для локально недеформированных участков, чтобы мартенсит не возник в участках стабилизированного аустенита. После общей деформации может проводиться старение для упрочнения мартенсита или аустенита.

Предложенный способ целесообразно применять для тонколистовых заготовок.

Способ осуществляется следующим образом.

Сталь Г20, имеющую после закалки структуру, состоящую из 50% мартенсита и 50% аустенита, нагревают выше температуры 8- -уПревращения и локально деформируют при 300-400°С на 30-40% прокаткой в рифленых валках (Мд- 150°С), после чего охлаждают до комнатной температуры и производят общую деформацию в гладких валках на 10-15%. В результате получают чередующиеся участки аустенита и е-фазы

заданной конфигурации. Эти участки расположить вдоль, поперек заготовки или образовать сложный узор.

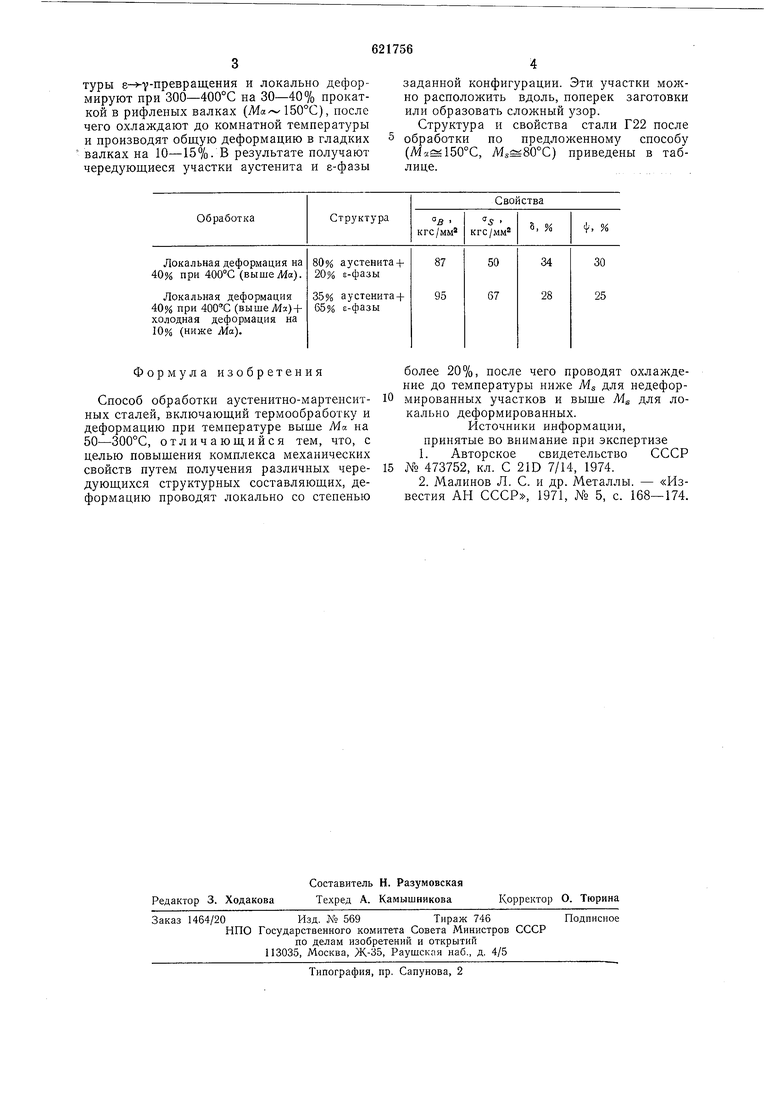

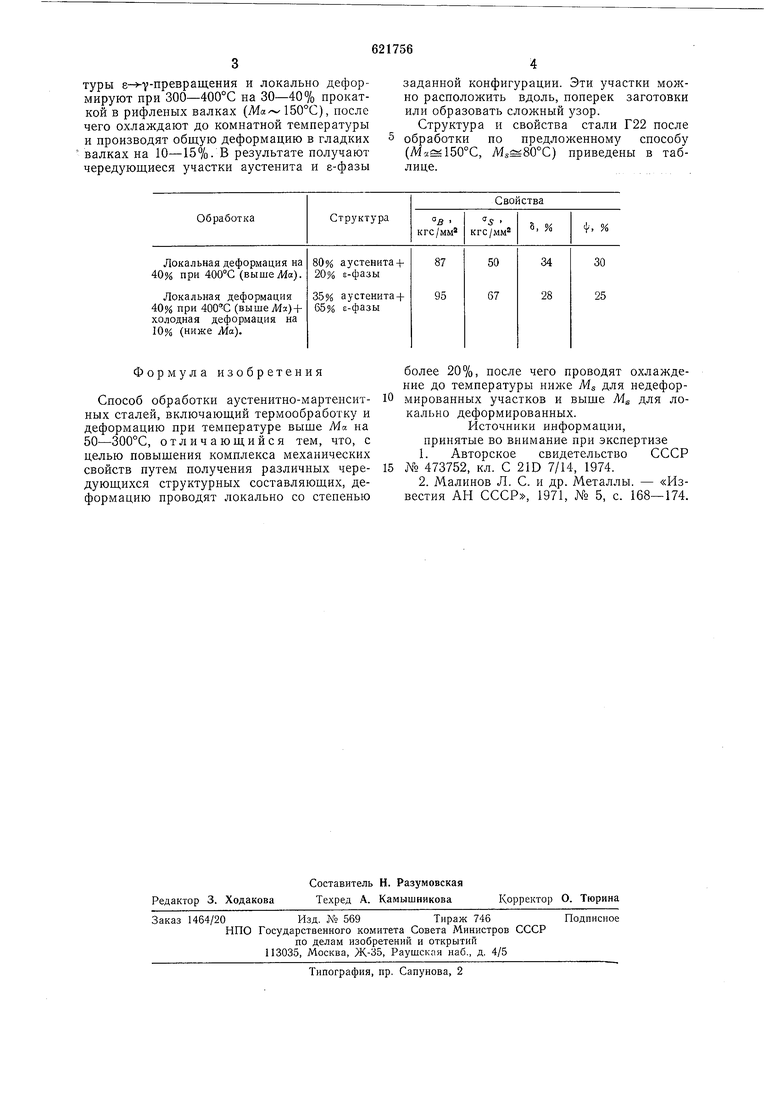

Структура и свойства стали Г22 после обработки по предложенному способу (Мс(150°С, ) приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛИ С ПАКЕТНО-СЕТЧАТОЙ МАРТЕНСИТ-АУСТЕНИТНОЙ МИКРОСТРУКТУРОЙ, ПОДВЕРГАЕМЫЕ ХОЛОДНОЙ ОБРАБОТКЕ | 2003 |

|

RU2301838C2 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМИЧЕСКИ ОБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2798141C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ КОНСТРУКЦИОННОЙ СТАЛИ И ИЗДЕЛИЕ ИЗ ВЫСОКОПРОЧНОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2012 |

|

RU2608869C2 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ГРАДИЕНТНОГО МАТЕРИАЛА | 2013 |

|

RU2513507C1 |

Формула изобретения

Способ обработки аустенитно-мартенситных сталей, включающий термообработку и деформацию при температуре выше Ма на 50-300°С, отличающийся тем, что, с целью повыщения комплекса механических свойств путем получения различных чередующихся структурных составляющих, деформацию проводят локально со степенью

более 20%, после чего проводят охлаждение до температуры ниже М для недеформированных участков и выще УИ для локально деформированных.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1978-08-30—Публикация

1975-02-20—Подача