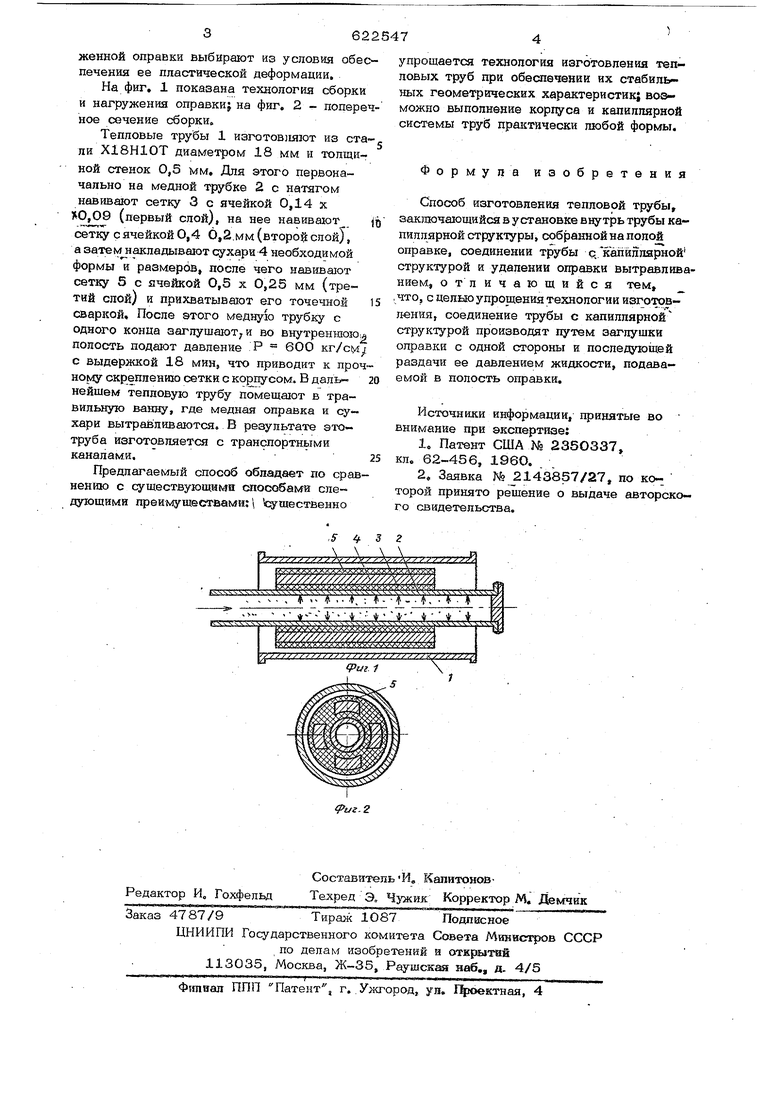

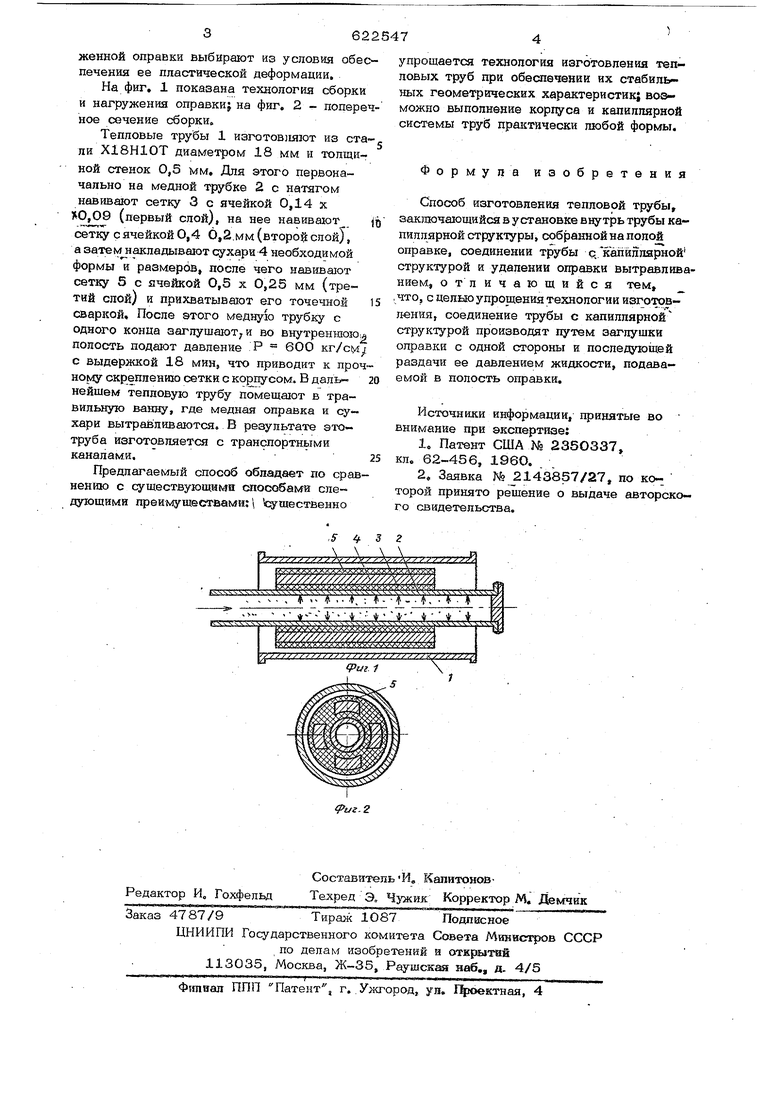

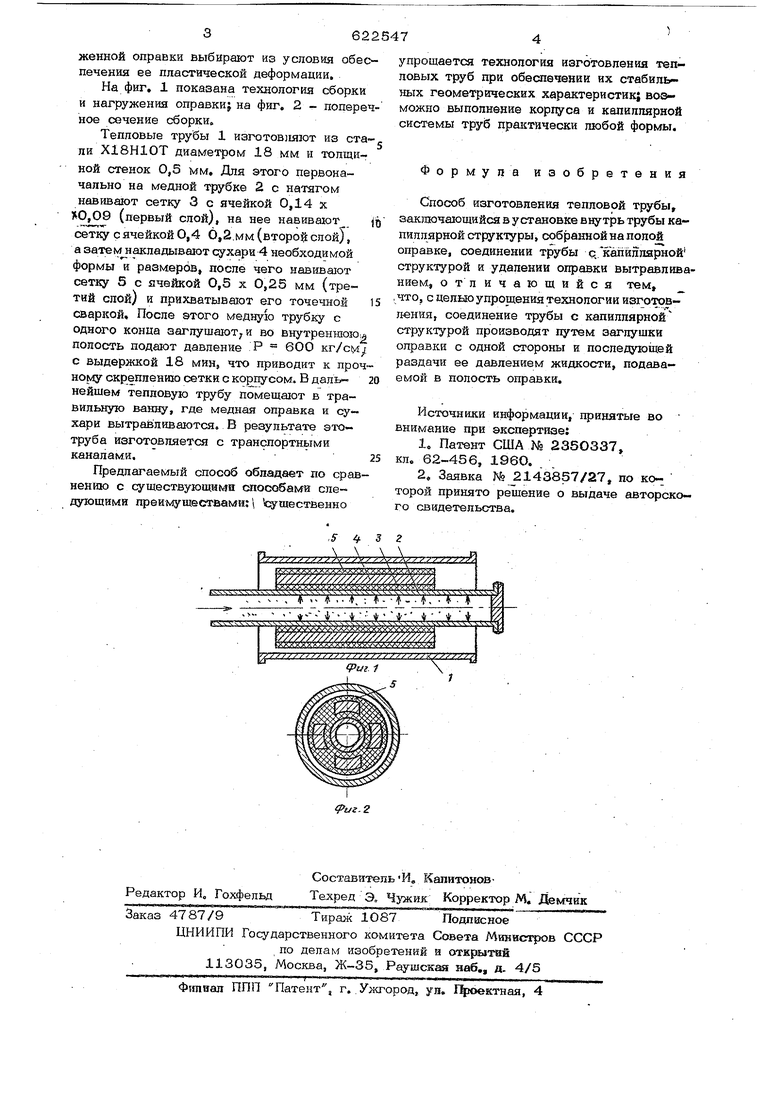

Изобретение относится к теплофизике, в частности к способам изготовления теп ловых труб. Известны способы изготовления тепловых труб, при осуществлении которых капиллярную систему (фитиль),выполненную из обрезков проволоки, собирают в пучок и размещают в корпусе тепловой трубы 1J. Недостаток данного способа при его использовании iсостоит в наличии, большого сопротивления движению пара, вслед ствие чего эффективная длина трубы очен мала. Известен также способ изготовления тепловой трубы, согласно которому капиллярную структуру изготавливают на цилиндрическом вкладыше, устанавливают в корпус и прокатывают по наружной поверхности fel. Однако реализация этого способа в производстве встречается : с определенными трудностями: необходимостью исполь зования прокатного стана, что в условиях единичного и мелкосерийного производства не всегда экономически оправдано; потерями на захватах стана (достигающими 30% длины трубы); малым сортаментом прокатываемых труб, что в ряде случаев ограничив1ает возможности выбора необходимого (расчетного) диаметра трубы; невозможностью изготовления трубы со сложной конфигурацией капиллярной системы, необходимой для канальных труб, работающих как на низкотемпературных (транспортный канал у стенки), так и на высокотемпературных теплоносителях, в этом случае для исключения вскипания теплоносителя транспортный канал должен быть отделен от гладкой стенки сеткой. Цель изобретения - упрощение технологии изготовления тепловой трубы. Это достигается тем, что по предлагаемому способу после размещения капиллярной структуры, нанесенной на полую оправку в корпусе тепловой трубы, оправку с одного конца заглущают и производят ее нагружение давлением, подаваемым в полость оправки,при этомусилие нагруженной оправки выбирают из условия обес печения ее пластической деформации. На фиг, 1 показана технология сборки и нагружения оправки; на фиг. 2 - попере ное сечение сборки. Тепловые трубы 1 изготовляют из ста пи Х18Н10Т диаметром 18 мм и толщиной стенок 0,5 мм. Для этого первоначально на медной трубке 2 с натягом навивают сетку 3 с ячейкой 0,14 х )Ю,09 (первый слой), на нее навивают сетку с ячейкой 0,4 6,2.мм (второй слой), а затем накладывают сухари 4 необходи мой формы и размерив, после чего навивают сетку 5 с ячейкой 0,5 х 0,25 мм (третий слой) и прихватывают его точечной сваркой. После этого медную трубку с одного конца заглушают, и во внутреннюю полость подают давление Р 600 кг/ciyt с выдержкой 18 мин, что приводит к проч ному скреплению сетки с корпусом. В дальнейшем тепловую трубу помешают в травильную ванну, где медная оправка и сухари вытравливаются. В результате ато труба изготовляется с транспортными каналами. Предлагаемый способ обладает по сравнению с существующама способами следующими преимушествамш щественно

5 4 3 г

SfKKfoiiiaaasKKSKfXMKfXfxiKiaa t

Y////////////Z/ /// ///,

V N XNN ЧУ Ч-ч Ч Ч чл X N X УХ ч X ч s N Ч X

tv ,. ,-ф«.ф ..

il№ffifffsyy№KXSifjSrje«ii№fi:etSStS

fayxifjfjiaKfjFffx.vxfjfs;fifSf4ff:SiKSKt

;

IPUi 1 упрощается технология изготовления тепловых труб при обеспечении их стабильных геометрических характеристик; возможно выполнение корпуса и капиллярной системы труб практически любой формы. Формула изобретения Способ изготовления тепловой трубы, заключающийся в установке вцутрь трубы ка пиллярной структуры, собранной на nonojfc оправке, соединении трубы с..капйллярной структурой и удалении оправки вытравливанием., отл ичающийся тем, что, с целью упрощения технологии изготовления, соединение трубы с капиллярной структурой производят путем; заглушки оправки с одной стороны и последующей раздачи ее давлением жидкости, подаваемой в полость оправки. Источники информации, принятые во внимание при экспертизе: 1.Патент США Mb 236О337, кл. 62-456, I960, , 2,Заявка № 2143857/27 по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тепловых труб | 1979 |

|

SU829282A1 |

| Металлическая тепловая труба плоского типа | 2018 |

|

RU2699116C2 |

| Способ получения пористых материалов | 1978 |

|

SU1131530A1 |

| Способ формирования капиллярнопористой структуры тепловой трубы | 1989 |

|

SU1622084A1 |

| Технологический инструмент трехвалкового стана | 1986 |

|

SU1359029A1 |

| Способ получения капиллярных систем | 1972 |

|

SU641009A1 |

| Способ изготовления капиллярнопористой структуры" тепловой трубы | 1975 |

|

SU566116A1 |

| Способ изготовления полосы пористого материала | 1985 |

|

SU1219259A1 |

| Тепловая труба | 1981 |

|

SU983430A1 |

| Плоская тепловая труба | 1989 |

|

SU1702148A1 |

Авторы

Даты

1978-09-05—Публикация

1977-03-16—Подача