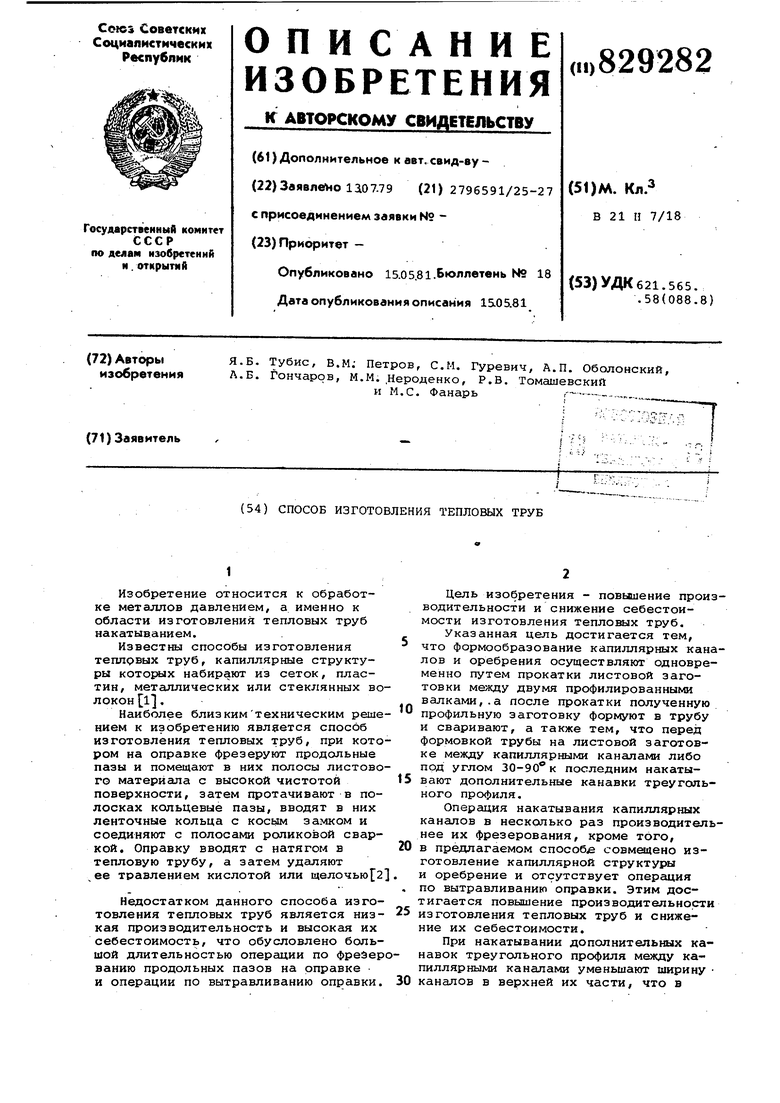

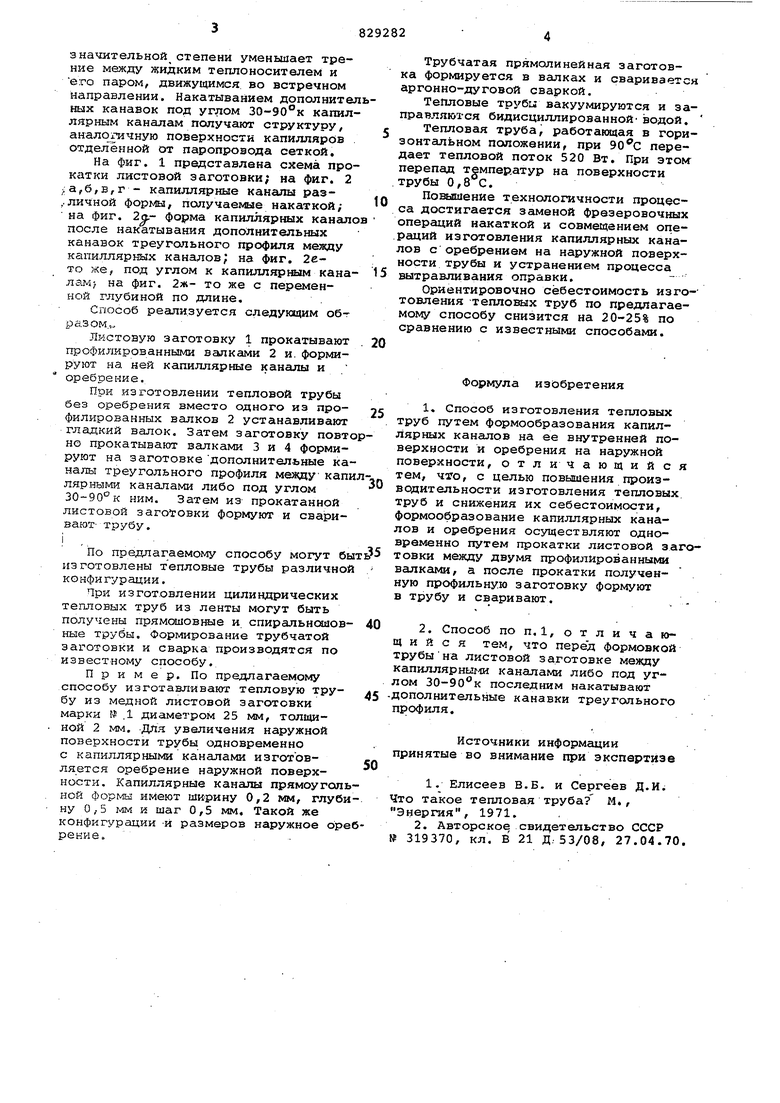

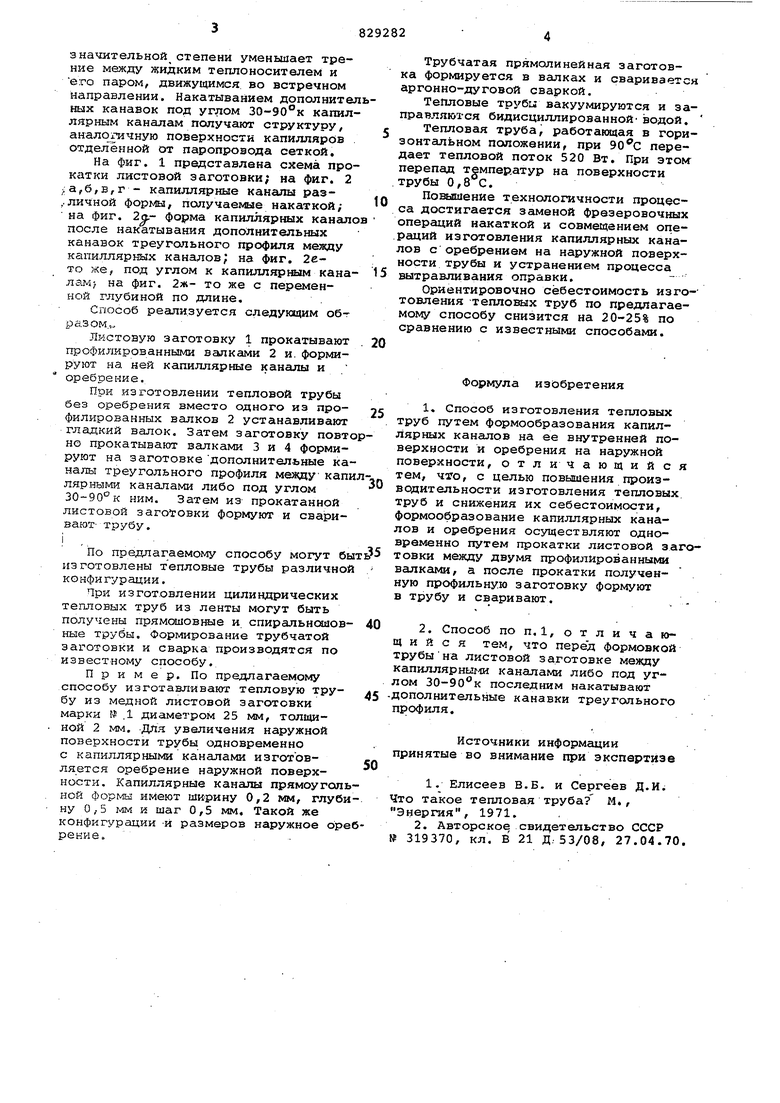

Изобретение относится к обработке металлов давлением, а именно к области изготовления тепловых труб накатыв.анием. Известны способы изготовления теплрвых труб, капиллярные структуры которых набирают из сеток, пластин, металлических или стеклянных во локон 1. Наиболее близкимтехническим реше нием к изобретению явлдется способ изготовления тепловых труб, при кото ром на оправке фрезеруют продольные пазы и помещают в них полосы листово го материала с высокой чистотой поверхности, затем протачивают в полосках кольцевые пазы, вводят в них ленточные кольца с косым замком и соединяют с полосами роликовой сваркой. Оправку вводят с натягом в тепловую трубу, а затем удгшяют ее травлением кислотой или 1делочью 2 Недостатком данного способа изготовления тепловых труб является низкая производительность и высокая их себестоимость, что обусловлено большой длительностью операции по фрезер ванию продольных пазов на оправке и операции по вытравливанию оправки Цель изобретения - повышение производительности и снижение себестоимости изготовления тепловых труб. Указанная цель достигается тем, что формообразование капиллярных каналов и оребрения осуществляют одновременно путем прокатки листовой заготовки между двумя профилированными валками,.а после прокатки полученную профильную заготовку формуют в трубу и сваривают, а также тем, что перед формовкой трубы на листовой заготовке между капиллярными каналами либо под углом 30-90 к последним накатывают дополнительные канавки треугольного профиля. Операция накатывания капиллярных каналов в несколько раз производительнее их фрезерования, кроме того, в предлагаемом способу совмещено изготовление капиллярной структуры и оребрение и отсутствует операция по вытравливанию оправки. Этим достигается повышение производительности изготовления тепловых труб и снижение их себестоимости. При накатывании дополнительных канавок треугольного профиля между капиллярными каналами уменьшают ширину каналов в верхней их части, что в значительной степени уменьшает трение между жидким теплоносителем и его паром, движущимся во встречном направлении. Накатыванием дополните ных канавок под углом ЗО-ЭО к капил лярным каналам получают структуру, аналотачную поверхности капилляров отделённой от паропровода сеткой. На фиг. 1 представлена схема про катки листовой заготовки; на фиг. 2 /а,б,в,г - капиллярные каналы раз,.личной формы, получаемые накаткой; на фиг. 2а- форма капиллярных кангш после накатывания дополнительных канавок треугольного профиля между капиллярных канзшов; на фиг. 2ето ке, под углом к капиллярным кана лзм-f на фиг. 2ж- то же с переменной глубиной по длине. Способ реализуется следующим обг разом.,0 Листовую заготовку 1 прокатывают профилированными валками 2 и. формируют на ней капилляргале каналы и оребрекие. При изготовлении тепловой трубы без оребрения вместо одного из профилированных валков 2 устанавливают гладкий валок. Затем заготовку повт но прокатывают валками 3 и 4 формируют на заготовке дополнительные ка налы треугольного профиля меяоду кап лярными каналами либо под углом 30-90°к ним. Затем из прокатанной листовой заготовки формуют и сваривают- трубу. По предлагаемому способу могут б изготовлены тепловые трубы различно конфигурации. При изготовлении цилиндрических тепловых труб из ленты могут быть получены прямошовные и спиральнсяиов ные трубы. Формирование трубчатой заготовки и сварка производятся по известному способу.. Пример. По предлагаемому способу изготавливают тепловую трубу из медной листовой заготовки марки № .1 диаметром 25 мм, толщиной 2 мм. ДПя увеличения наружной поверхности одновременно с капиллярнылет каналами изготовляется оребрение наружной поверхности. Капиллярные каналы прямоугол ной формы имеют ширину 0,2 мм, глуб ну О,5 мм к шаг 0,5 мм. Такой же конфигурации -и размеров наружное ор рение, Трубчатая прямолинейная заготовка формируется в валках и сваривается аргонно-дуговой сваркой. Тепловые труби вакуумируются и заправляются бидисциллированнойводой. Тепловая труба, работающая в горизонтальном положении, при передает тепловой поток 520 Вт. При этом перепад температур на поверхности трубы 0,8 С. Погаиаение технологичности процесса достигается заменой фрезеровочных операций накаткой и совмещением операций изготовления капиллярных каналов с оребрением на наружной поверхности трубы и устранением процесса вытравливания оправки. Ориентировочно себестоимость изготовления тепловых труб по предлагаемому способу снизится на 20-25% по сравнению с известными способами. Формула изобретения 1,Способ изготовления тепловых труб путем формообразования капиллярных каналов на ее внутренней поверхности и оребрения на наружной поверхности, отличающийся тем, что, с целью повышения производительности изготовления тепловых, труб и снижения их себестоимости, формообразование капиллярных каналов и оребрения осуществляют одновременно путем прокатки листовой заготовки между двумя профилированными валками, а после прокатки полученную профильную заготовку формуют в трубу и сваривают.. . 2.Способ по п.1, отличающий с я тем, что перед формовкой трубына листовой заготовке между капиллярныгет каналами либо под углом 30-90 к последним накатывают дополнительные канавки треугольного профиля. Источники информации принятые во внимание при экспертизе 1, Елисеев В,Б. и Сергеев Д.И. Что такое тепловая труба М,, Энергия, 1971. 2. Авторско свидетельство СССР № 319370, кл. В 21 Д 53/08/ 27.04.70.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| Устройство для прокатки металли-чЕСКОгО пОРОшКА | 1979 |

|

SU810375A1 |

| Способ изготовления полых изделий, преимущественно шаров | 1990 |

|

SU1779456A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Способ изготовления профильных изделий с продольной перфорацией | 1985 |

|

SU1274794A1 |

| Способ изготовления труб с внутренним оребрением | 1979 |

|

SU874238A1 |

| ИНСТРУМЕНТ ДЛЯ ГОРЯЧЕГО ФОРМООБРАЗОВАНИЯ | 2015 |

|

RU2687321C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ МЕТОДОМ ЭКСТРУЗИИ | 1999 |

|

RU2138395C1 |

| Способ прокатки изделий с внут-РЕННиМи СпиРАльНыМи РЕбРАМи | 1978 |

|

SU699733A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

.2

Авторы

Даты

1981-05-15—Публикация

1979-07-13—Подача