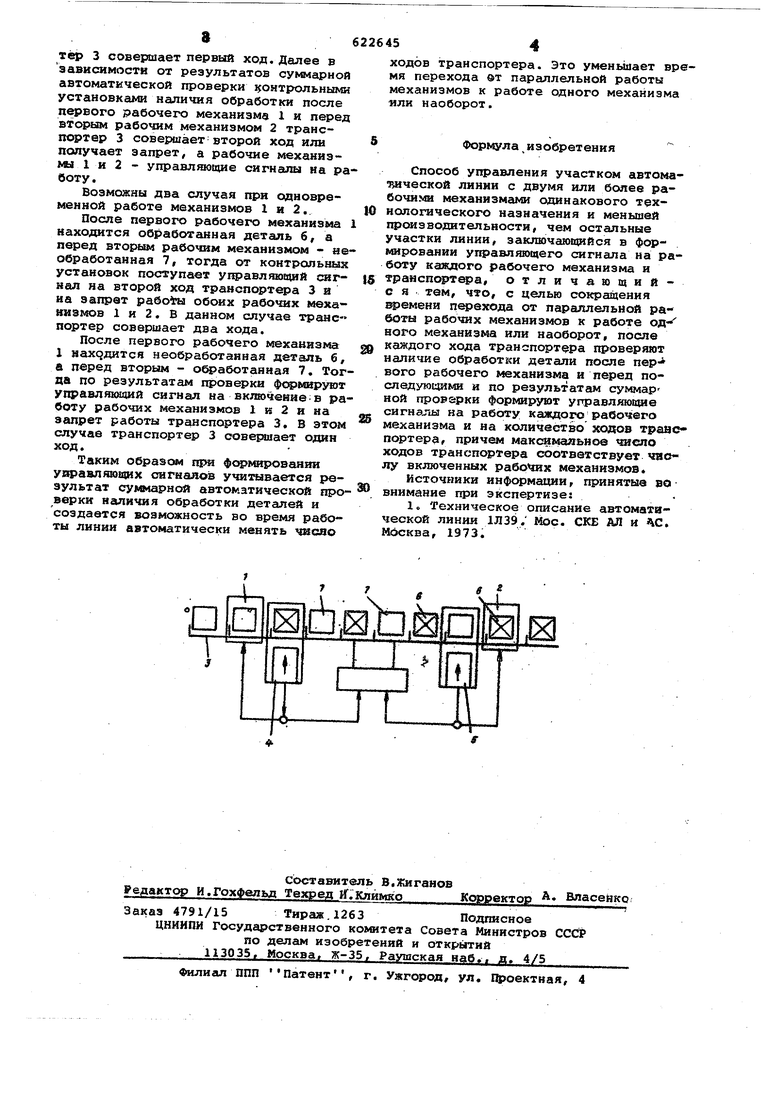

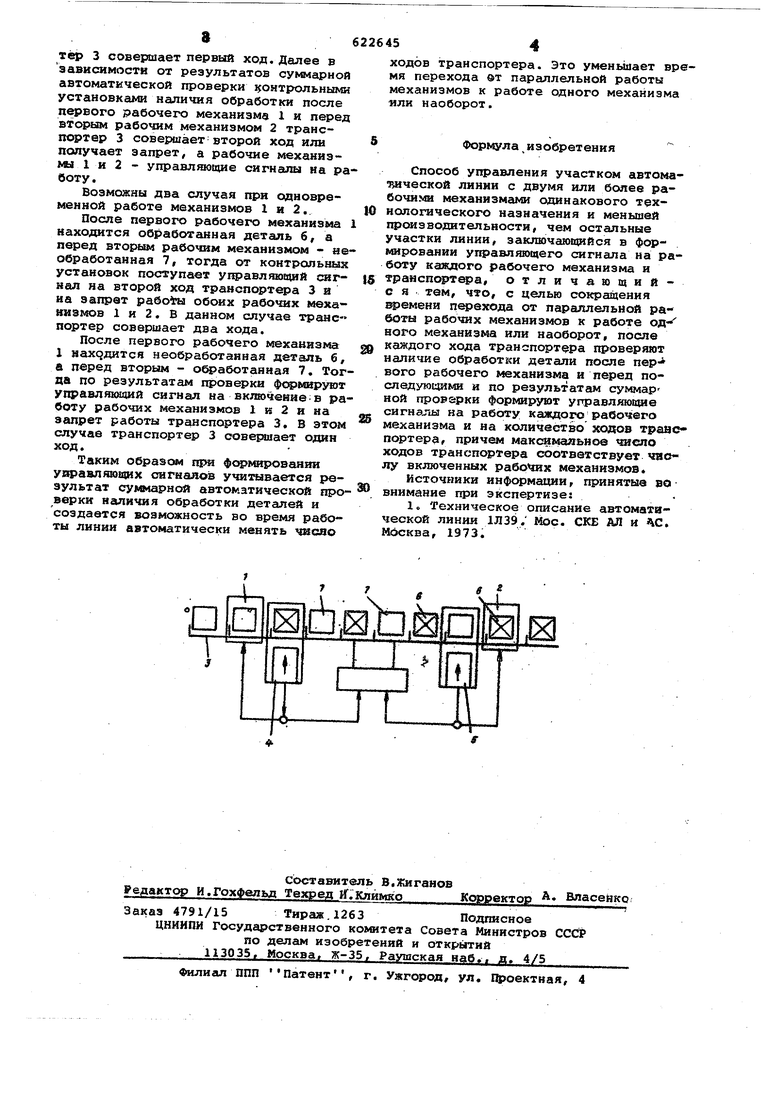

Изобретение относится к системам управления авт оматическими линиями, в частности, линиями с одним .из учас ков меньшей производительности, чем остальные участки линии. Известен способ обеспечения заданной производительности линии путем параллельной работы двух (или бо лее) одинаковых установок, расположенных на одном транспортере 1J . Управление линией в этом случае обеспечивает два (или более) хода транспортера подряд, с тем, чтобы деталь, обработгшная первой установкой, миновала вторую рабочую установку, а первая установка обрабатывала бы каждую вторую деталь. При этс) между первой и последующей уста новкгиио находятся как обработанные, так и не обработанные детали. В ряде случаев схемой управления линией предусматривается возможность иск.гаЬчения из работы .тобой из работающих установок. При этом возникает необходо1мость изменения цикла работы транспортера от двух ходов подряд (при работе двух механизмов) к одном ходу i (при работе одного из механизмов). Эта перестройка вызывает ручную пересортировку деталей, находящихся между механизмами. Цель изобретения - сокращение вр мени перехода от параллельной работы рабочих механизмов к работе одного механизма или наоборот. Это достигается тем, что по предлагаемому способу после каждого хода транспортера проверяют наличие обработки детали после первого рабочего механизма и перед последующими и по суммарным результатам проверки форкшруют управляющие сигналы на работу каждого.рабочего механизма и количество ходов транспортера, причем максимальное число ходов транспортера соответствует числу включенных рабочих механизмов. Способ поясняется чертежом, на котором представлена структурная схема участка автоматической линии с меньшей производа1тельностью, чем другие участки. Автоматическая линия содержит ра- . бочие механизмы 1 и 2, связанные транспортером 3. Контрольные установки 4 и 5 обеспечивают проверку наличия обработки деталёй 6 и 7. После окончания операции обработки рабочими механизмами 1 и 2 транйпортёр 3 со8е|Я11ает первый ход. Далее в зависимости от результатов суммарной автоматической проверки 1$онтрольными установками наличия обработки после первого рабочего механизму 1 к перед вторым рабочим механизмом 2 транспортер 3 совершаетвторой ход или получает запрет, а рабочие механизMst 1 и 2 - управляющие сигналы на работу.

Возможны два случая при одновременной работе механизмов 1 и 2.

После первого рабочего механизма находится обработанная деталь 6, а перед вторым рабочим механизмом - необработанная 1, тогда от контрольных установок поступает ущ авляющяй сигнал на второй ход транспортера 3 и на запрет обоих рабочих меха иизмов 1 и 2, В данном случав транспортер совершает два хода.

После первого рабочего механизма 1 находится необработанная деталь 6, а перед вторым - оед аботанная 7. Тогда по результатам пр оверки формируют управляющий сигнал на включениев работу рабочих механизмов 1 и 2 и на запрет работы транспортера 3, В этом случае транспортер 3 сове инает один ход.

Таким образом при фс кшровании ущ)авляющих сигналов учитывается результат су е 1арной автоматической проверки нгшичия Обработки деталей и создается возможность во время работы линии автоматически менять чксяо

ходов транспортера. Это уменыиает время перехода ат параллельной работы механизмов к работе одного механизма или наоборот.

Формула,изобретения

Способ управления участком автоматической линии с двумя или более рабочими механизмами одинакового технологического назначения и меньшей щ оизводительности, чем остальные участки линии, заключающийся в формировании управляющего сигнала на работу каждого рабочего механизма и транспорт а, отличающийс я тем, что, с целью сокращения щ)емени пед входа от параллельной работы рабочих механизмов к работе одного механизма или наоборот, после каждого хода транспортера проверяют наличие обработки детали после пер- вого рабочего механизма и перед последукиоими и по результатам суммарной прорерки формируют управляющие сигналы на работу каждого рабочего механизма и на количество ходов траа портеру, причем максимальное число ходов транспортера соответствует числу включенных рабочих механизмов.

Источники информации, принятые во внимание при экспертизе:

1. Техническое описание автоматической линии 1Л39. Мое. СКВ АЛ я АС. Москва, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ И УСТРОЙСТВА, ПОВЫШАЮЩИЕ КАЧЕСТВО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2458975C2 |

| СПОСОБЫ И УСТРОЙСТВА, ПОВЫШАЮЩИЕ КАЧЕСТВО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2561102C2 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1993 |

|

RU2129064C1 |

| СПОСОБ КОНТРОЛЯ И ОЦЕНКИ КАЧЕСТВА ОТЛИВКИ | 1991 |

|

RU2087032C1 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| Автоматическая линия для нанесения гальва-НичЕСКиХ пОКРыТий | 1979 |

|

SU836242A1 |

| Автоматическая линия для обработки деталей типа валов | 1984 |

|

SU1250442A1 |

| КОМПЛЕКСНО-МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРАНЗИСТОРОВ | 1969 |

|

SU254662A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СПУТНИКОВОГО ТИПА | 1972 |

|

SU435923A1 |

| Автоматическая линия для механической обработки деталей | 1980 |

|

SU904998A1 |

Авторы

Даты

1978-09-05—Публикация

1975-10-02—Подача