Изобретение относится к машиностроению, а именно к автоматическим линиям для обработки деталей типа валов.

Цель изобретения - упрощение конструкции автоматической линии и расширение ее технологических возможностей.

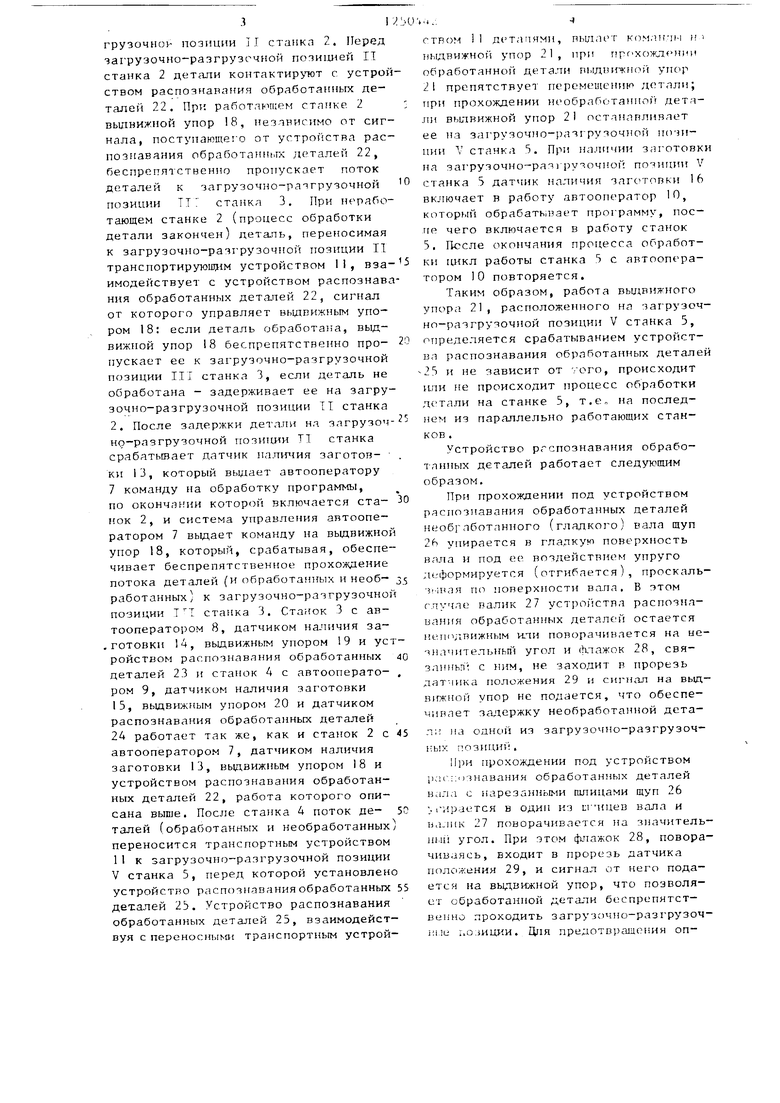

Цель достигается за счет того, что устройство распознавания обработанных деталей выполнено в виде упругого щупа, закрепленного на валике расположенном поперек транспортирующего устройства и шарнирно установленного на стойках, причем на свободном конце валика установлен флажок, взаимодействующий с датчиком положения,

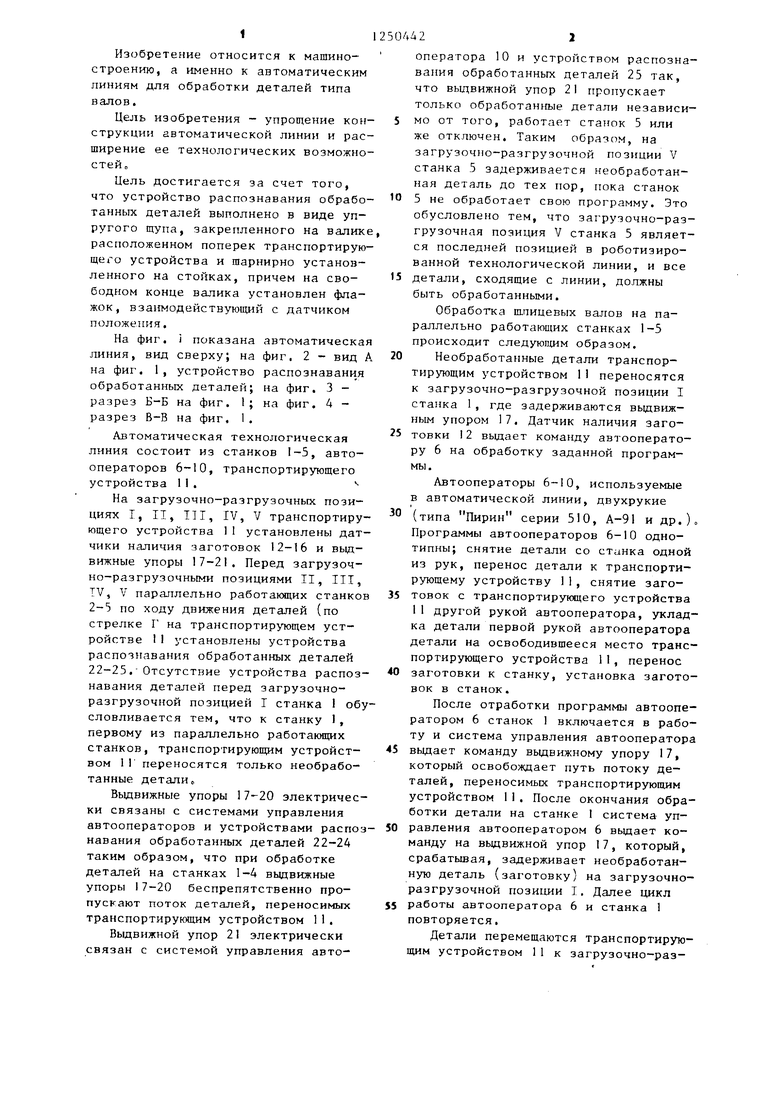

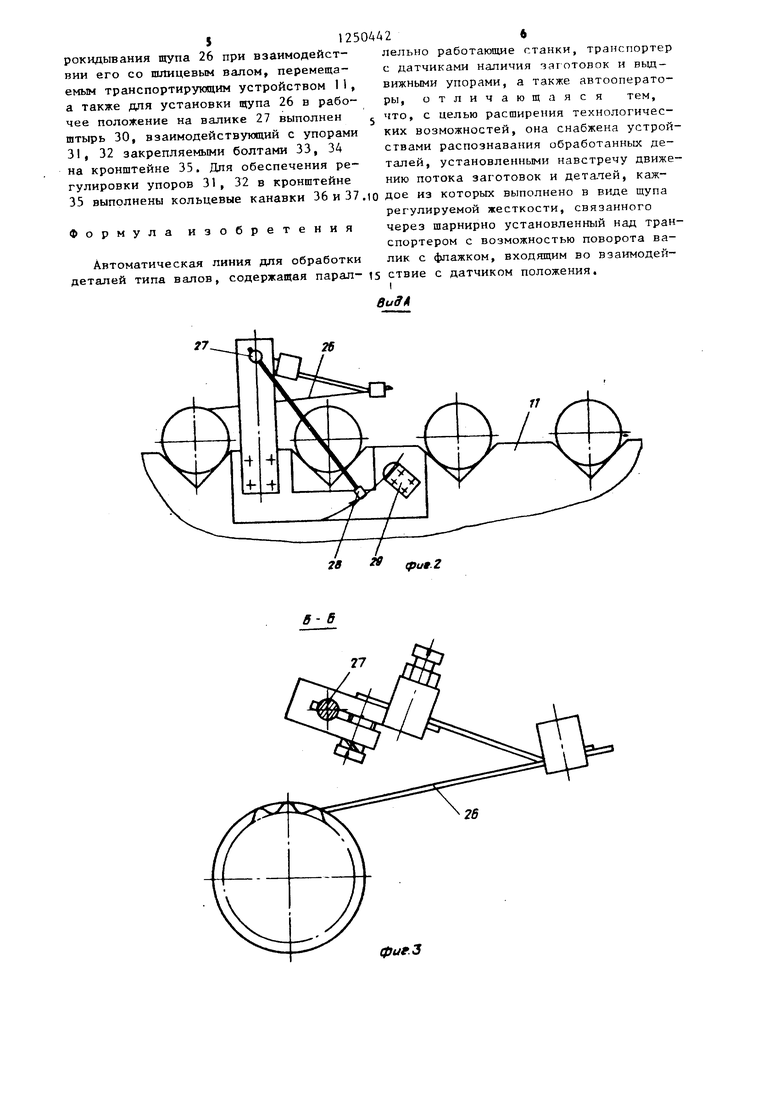

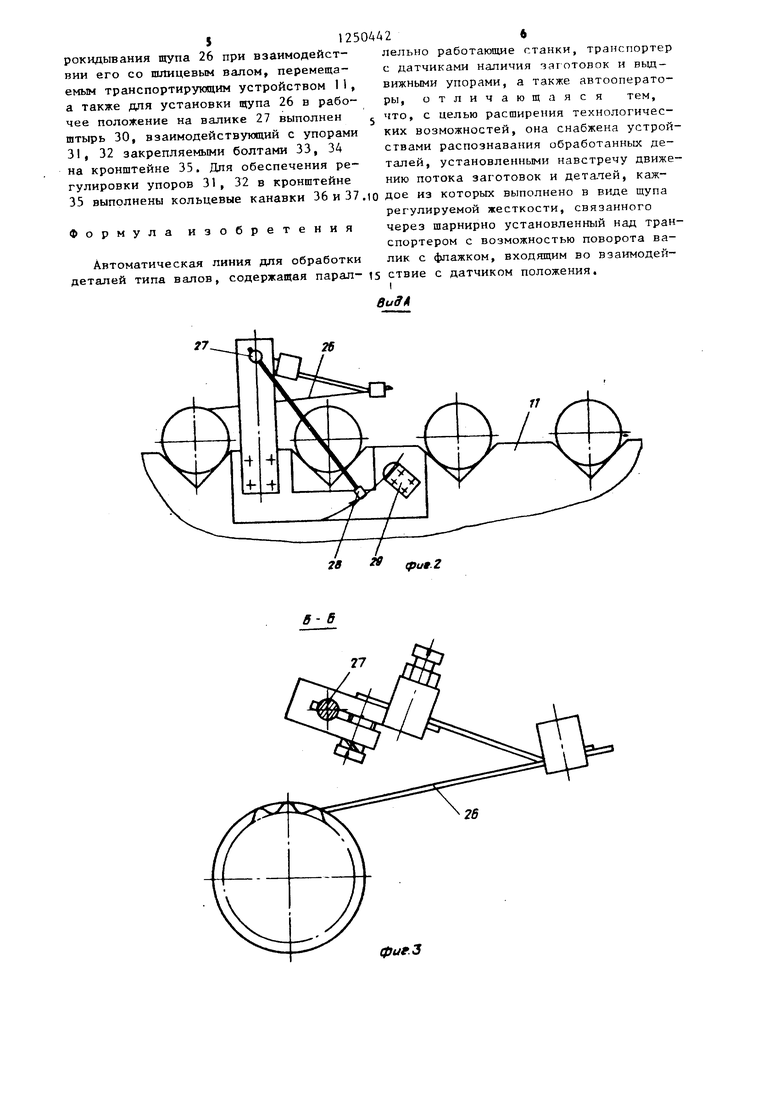

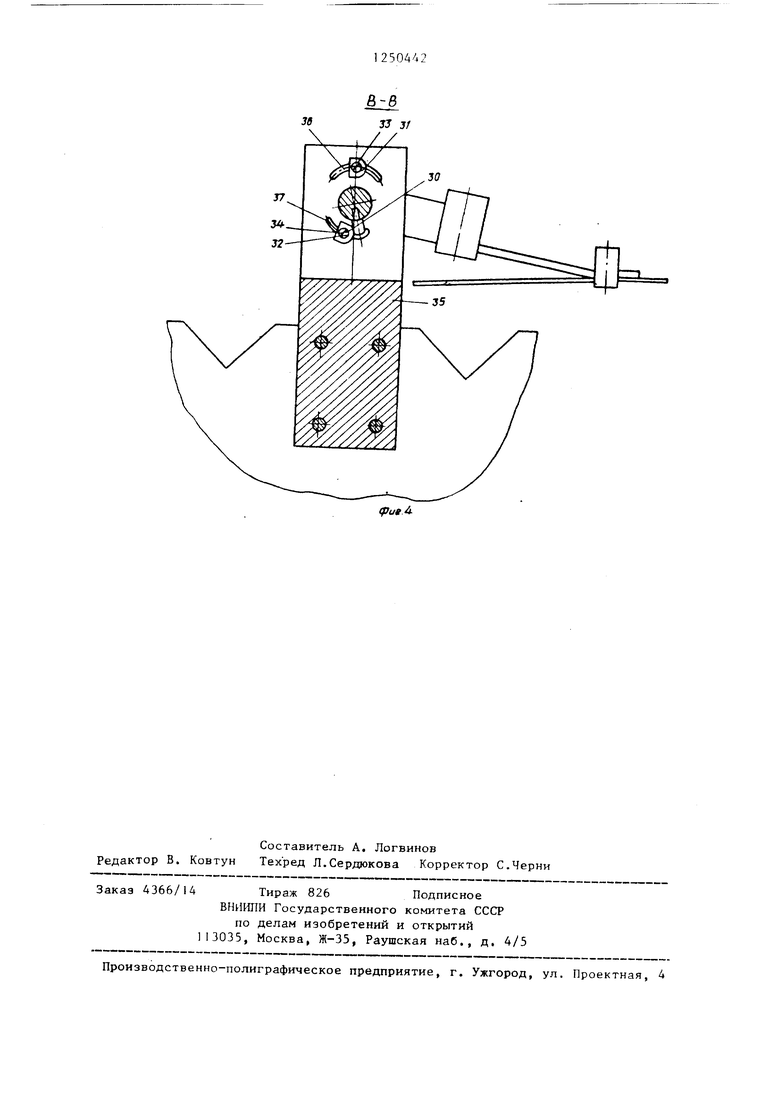

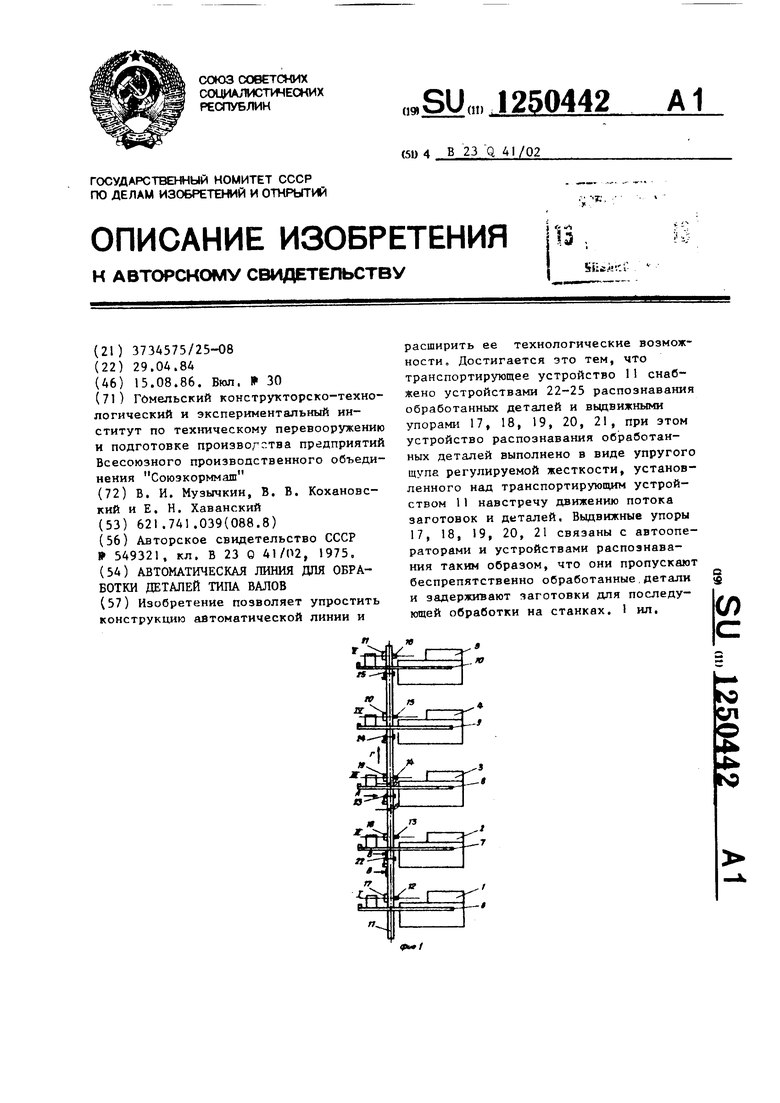

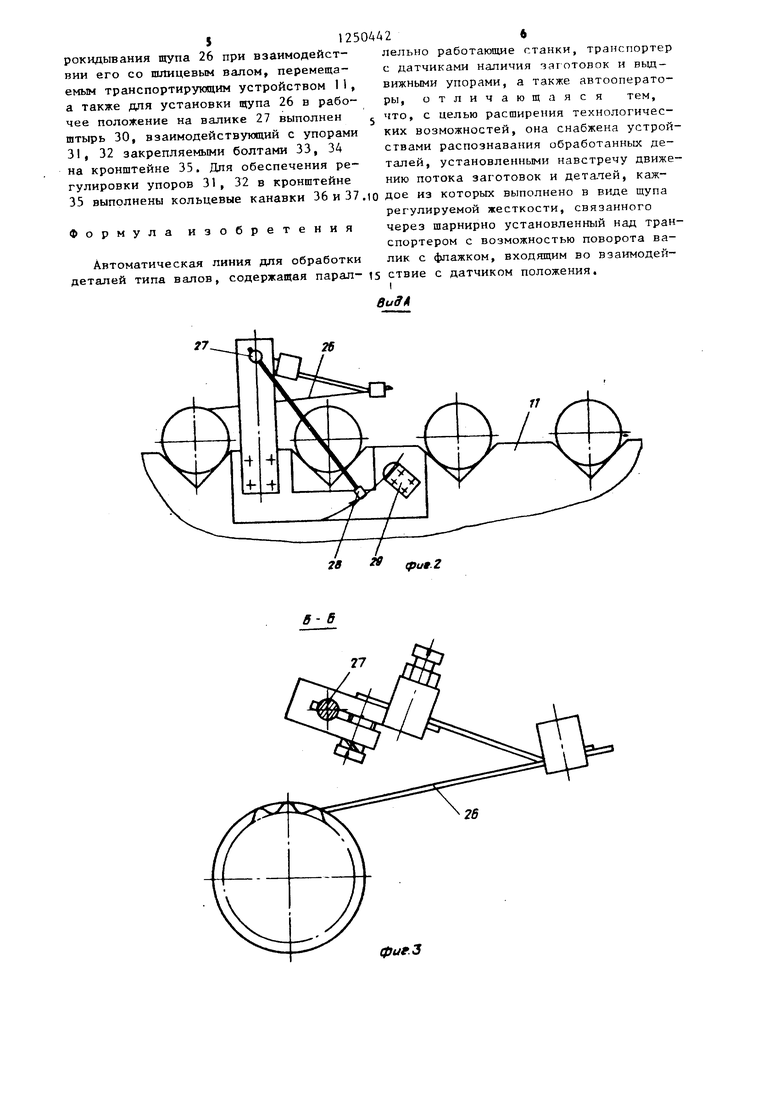

На фиг. i показана автоматическая линия, вид сверху; на фиг. 2 - вид А на фиг. 1, устройство распознавания

обработанных деталей; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг, 4 - разрез В-В на фиг. 1.

Автоматическая технологическая линия состоит из станков 1-5, автооператоров 6-10, транспортирующего устройства 1 I .

На загрузочно-разгрузочньск позициях I, II, III, IV, V транспортирующего устройства 11 установлены датчики наличия заготовок 12-16 и выдвижные упоры 17-21. Перед загрузоч- но-разгрузочными позициями II, III, TV, V параллельно работающих станков 2-5 по ходу движения деталей (по стрелке Г на транспортирующем устройстве II установлены устройства распознавания обработанных деталей 22-25.-Отсутствие устройства распознавания деталей перед загрузочно- разгрузочной позицией Т станка 1 обусловливается тем, что к станку 1, первому из параллельно работающих станков, транспортирующим устройством 11 переносятся только необработанные детали.

Вьщвижные упоры электрически связаны с системами управления автооператоров и устройствами распознавания обработанных деталей 22-24 таким образом, что при обработке деталей на станках 1-4 вьщвижные упоры 17-20 беспрепятственно пропускают поток деталей, переносимых транспортирующим устройством 11.

Выдвижной упор 21 электрически связан с системой управления авто1250А421

оператора 10 и устройством распознавания обработанных деталей 25 так, что выдвижной упор 21 пропускает только обработанные детали независимо от того, работает станок 5 или же отключен. Таким образом, на загрузочно-разгрузочной позиции V станка 5 задерживается необработанная деталь до тех пор, пока станок

5 не обработает свою программу. Это обусловлено тем, что загрузочно-раз- грузочная позиция V станка 5 является последней позицией в роботизированной технологической линии, и все

детали, сходящие с линии, должны быть обработанными.

Обработка ш.пицевых валов на параллельно работающих станках 1-5 происходит следующим образом.

Необработанные детали транспортирующим устройством 11 переносятся к загрузочно-разгрузочной позиции I станка 1, где задерживаются выдвижным упором 17. Датчик наличия заготовки 12 выдает команду автооператору 6 на обработку заданной программы.

Автооператоры 6-10, используемые в автоматической линии, двухрукие

(типа Пирин серии 510, А-91 и др.). Программы автооператоров 6-10 однотипны; снятие детали со станка одной из рук, перенос детали к транспортирующему устройству 11, снятие заготонок с транспортирующего устройства 11 другой рукой автооператора, укладка детали первой рукой автооператора детали на освободившееся место транспортирующего устройства 11, перенос

заготовки к станку, установка заготовок в станок.

После отработки программы автооператором 6 станок 1 включается в работу и система управления автооператора

выдает команду выдвижному упору 17, который освобождает путь потоку деталей, переносимых транспортирующим устройством 11. После окончания обработки детали на станке I система управления автооператором 6 выдает команду на выдвижной упор 17, который, срабатьшая, задерживает необработанную деталь (заготовку) на загрузочно- разгрузочной позиции I. Далее цикл

работы автооператора 6 и станка 1 повторяется.

Детали перемещаются транспортирующим устройством 11 к загрузочно-раз-

3

грузочнор позиции II станка 2. Перед загрузочно-разгрузочной позицией II станка 2 детали контактируют с устройством распознавания обработанных деталей 22. При работакиием станке 2 выдвижной упор 18, независимо от сигнала, поступающег о от устройства распознавания обработанных деталей 22, беспрепятственно пропускает поток деталей к загрузочно-разгрузочной позиции TIГ станка 3, При неработающем станке 2 (процесс обработки детали закончен) деталь, переносимая к загрузочпо-разгрузочной позиции II транспортирующим устройством 11, взаимодействует с устройством распознавания обработанных деталей 22, сигнал от которого управляет выдвижным упором 18: если деталь обработана, выдвижной упор 18 беспрепятственно про- пускает ее к загрузочно-разгрузочной позиции III станка 3, если деталь не обработана - задерживает ее на загрузочно-разгрузочной позиции II станка

2. После задержки детали на загрузоч- - нем из параллельно работающих стан30

но-разгрузочной позиции TI станка срабатьгоает датчик нал1гчия заготовки 13, который выдает автооператору 7 команду на обработку программы, цо окончании которой включается станок 2, и система управления автооператором 7 выдает команду на выдвижной уцор 18, который, срабатывая, обеспечивает беспрепятственное прохождение потока деталей (и обработанных инеоб- 35 работанных) к загрузочно-разгрузочной позиции I l станка 3. Станок 3 с автооператором 8, датчиком наличия за- .готовки 14, выдвижным упором 19 и устройством распознавания обработанных 40 деталей 23 и станок 4 с автооперато- , ром 9, датчиком наличия заготовки 15, выдвижным упором 20 и датчиком распознавания обработа 1ньк деталей 24 работает так же, как и станок 2 с 45 автооператором 7, датчиком наличия заготовки 13, выдвижным упором 18 и устройством распознавания обработанных деталей 22, работа которого описана выше. После станка 4 поток де- 50 талей (обработанных и необработанных) переносится транспортным устройством 11 к загрузочпо-разгрузочной позиции V станка 5, перед которой установлено устройство распознавания обработанных 55 деталей 23. Устройство распознавания обработанных деталей 25, взаимодействуя с переносныьо транспортным устрой:О -5 0

.:

с ТВ ом

Д( таг1ями, - 1

пьщает комлн-ич и

ныдвv жнoй упор 21, при ( обработанной детали выднижнс упор 21 препятствует перемещению детали; при прохождении необработа(П1оГг детали вьшвижной упор 21 останавливает ее па загрузочно-разгрузочной позиции V станка 5. При наличии заготовки на загрузочно разipyточной позиции V станка 5 датчик наличия заготовки 16 включает в работу автооператор 10, который обрабать.нает программу, после чего включается в работу станок 5, Пссле окончания процесса обработки 1ЩКЛ работы станка 3 с автооператором 10 повторяется.

Таким образом, работа выдвижного упора 21, расположенного на загрузочно-разгрузочной позиции V станка 5, определяется срабатыванием устройства распознавания обработанных деталей 23 и не зависит от гого, происходит или не происходит процесс обработки детали на станке 5, т.е„ на послед

ков .

Устройство ргспознавания обработанных деталей работает следующим образом.

При прохождении под устройством распознавания обработанных деталей необработанного (гладкого) вала щуп 2fS упирается в гладкую поверхность вала и под ее воздействием упруго деформируется (отгибается), проскаль- 1г-;ная по поверхности вапа, В этом случае валик 27 устройства распознавания обработанных деталей остается иел111;1пижным или поворачивается на не- значительньп 1 угол и (Нлажок 28, свя- заиньп с ним, не заходит в гтрорезь датчика положения 29 и сигнал на выдвижной упор не подается, что обеспечивает задержку необработанной дета- л;: на одной из загрузочно-разгрузоч- ных гтозицит:.

1111И прохождении под устройством р;1г:;ознавания обработанных деталей нала с иареза1П1ыми шлицами щуп 26 гирается в один из LrnmeB вала и налнк 27 поворачивается на значительный угол. При этом флажок 28, поворачиваясь, входит в прорезь датчика положения 29, и сигнал от него подается на выдвижной упор, что позволяет обработанной детали беспрепятственно проходить загрузочно-разгрузоч- iiiie ьо:1иции. Дпя предотвращения опрокидывания щупа 26 при взаимодействии его со шлицевым валом, перемещаемым транспортирующим устройством 1 1, а также для установки щупа 26 в рабочее положение на валике 27 выполнен штьфь 30, взаимодействующий с упорами 31, 32 закрепляемыми болтами 33, ЗА на кронштейне 35. Для обеспечения регулировки упоров 31, 32 в кронштейне 35 выполнены кольцевые канавки 36 и 37.10 Дое из которых выполнено в виде щупа

регулируемой жесткости, связанного

Формула изобретения через щарнирно установленный над транспортером с возможностью поворота ва- Автоматическая линия для обработки лик с фпажком, входящим во взаимодейдеталей типа валов, содержащая парал- 15 ствие с датчиком положения.

I

видЛ

лельно работающие станки, транспортер с датчиками наличия заготовок и выдвижными упорами, а также автооператоры, отличающаяся тем, что, с целью расширения технологических возможностей, она снабжена устройствами распознавания обработанных деталей, установленными навстречу движению потока заготовок и деталей, кажДое из которых выполнено в виде щупа

лельно работающие станки, транспортер с датчиками наличия заготовок и выдвижными упорами, а также автооператоры, отличающаяся тем, что, с целью расширения технологических возможностей, она снабжена устройствами распознавания обработанных деталей, установленными навстречу движению потока заготовок и деталей, каж77

фие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНАЛАЖИВАЕМОЕ УСТРОЙСТВО С ПРОГРАММНЫМ УПРАВЛЕНИЕМ ДЛЯ ТРАНСПОРТИРОВКИ И ПЕРЕГРУЗКИЗАГОТОВОК | 1969 |

|

SU246290A1 |

| Способ разделения деталей от заготовок в автоматической линии | 1984 |

|

SU1348143A1 |

| Автоматическая линия для обработки деталей типа дисков | 1973 |

|

SU459324A1 |

| Гибкое автоматизированное производство | 1985 |

|

SU1351747A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1189659A1 |

| Автоматическая линия для обработки деталей типа дисков | 1973 |

|

SU524675A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| Загрузочно-разгрузочное устройство | 1981 |

|

SU986712A2 |

| Автоматическая линия | 1975 |

|

SU663547A1 |

Изобретение позволяет упростить конструкцию автоматической линии и расширить ее технологические возможности. Достигается это тем, что транспортирующее устройство 11 снабжено устройствами 22-25 распознавания обработанных деталей и выдвижными упорами 17, 18, 19, 20, 21, при этом устройство распознавания обработанных деталей выполнено в виде упругого щупЕ регулируемой жесткости, установленного над транспортирующим устройством 11 навстречу движению потока заготовок и деталей. Выдвижные упоры 17, 18, 19, 20, 21 связаны с автооператорами и устройствами распознавания таким образом, что они пропускают беспрепятственно обработанные,детали и задерживают заготовки для последующей обработки на станках. 1 ил. СЛ /

Составитель A. Логвинов

Редактор В. Ковтун ТехЪеп П Гв,,,™,., i/ ехред Л.Сердокова Корректор С.Черни

Заказ 4366/14

Тираж 826 Подписное ЬНИИПИ Государственного комитета СССР

по делам изобретений и открытий J035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое

предприятие, г. Ужгород, ул. Проектная, 4

| Автоматическая линия для обработки деталей типа валов | 1975 |

|

SU549321A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-08-15—Публикация

1984-04-29—Подача