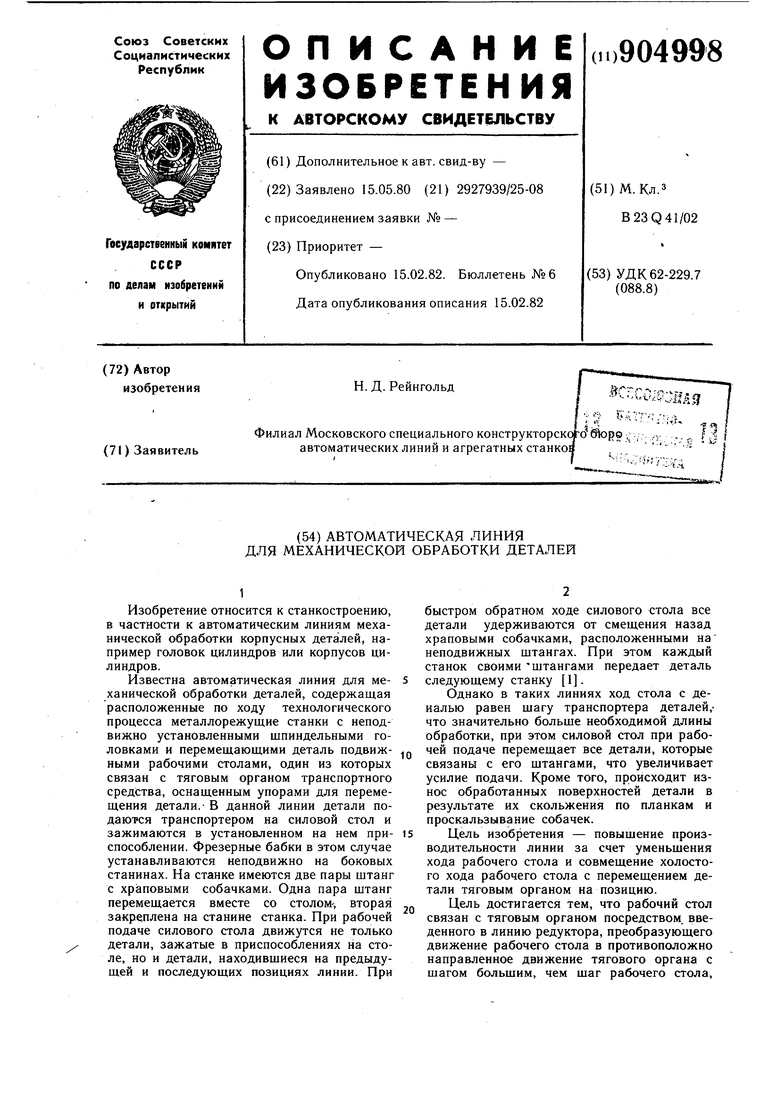

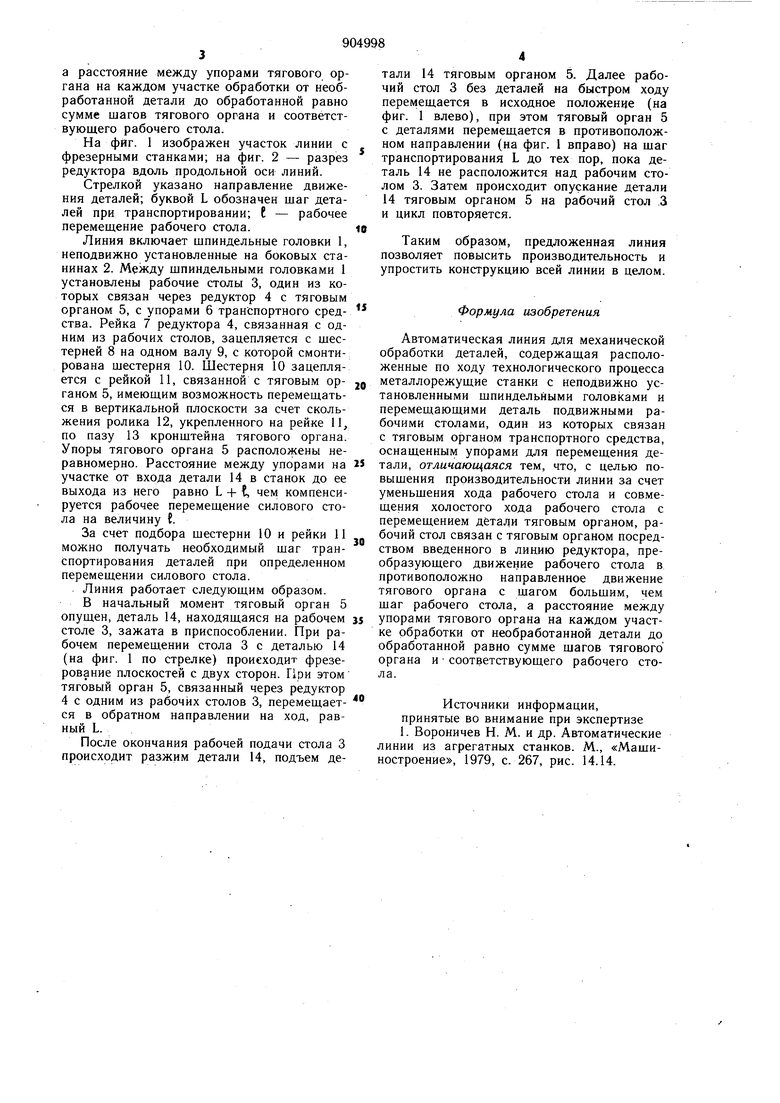

(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ Изобретение относится к станкостроению, в частности к автоматическим линиям механической обработки корпусных деталей, например головок цилиндров или корпусов цилиндров. Известна автоматическая линия для механической обработки деталей, содержащая расположенные по ходу технологического процесса металлорежущие станки с неподвижно установленными шпиндельными головками и перемещающими деталь подвижными рабочими столами, один из которых связан с тяговым органом транспортного средства, оснащенным упорами для перемещения детали.- В данной линии детали подаются транспортером на силовой стол и зажимаются в установленном на нем приспособлении. Фрезерные бабки в этом случае устанавливаются неподвижно на боковых станинах. На станке имеются две пары щтанг с храповыми собачками. Одна пара щтанг перемещается вместе со столом-, вторая закреплена на станине станка. При рабочей подаче силового стола движутся не только детали, зажатые в приспособлениях на столе, но и детали, находивщиеся на предыдущей и последующих позициях линии. При быстром обратном ходе силового стола все детали удерживаются от смещения назад храповыми собачками, расположенными на неподвижных щтангах. При этом каждый станок своими щтангами передает деталь следующему станку 1. Однако в таких линиях ход стола с деиалью равен щагу транспортера деталей,что значительно больще необходимой длины обработки, при этом силовой стол при рабочей подаче перемещает все детали, которые связаны с его щтангами, что увеличивает усилие подачи. Кроме того, происходит износ обработанных поверхностей детали в результате их скольжения по планкам и проскальзывание собачек. Цель изобретения - повыщение производительности линии за счет уменьщения хода рабочего стола и совмещение холостого хода рабочего стола с перемещением детали тяговым органом на позицию. Цель достигается тем, что рабочий стол связан с тяговым органом посредством, введенного в линию редуктора, преобразующего движение рабочего стола в противоположно направленное движение тягового органа с шагом больщим, чем шаг рабочего стола. a расстояние между упорами тягового органа на каждом участке обработки от необработанной детали до обработанной равно сумме шагов тягового органа и соответствующего рабочего стола. На фиг. 1 изображен участок линии с фрезерными станками; на фиг. 2 - разрез редуктора вдоль продольной оси линий. Стрелкой указано направление движения деталей; буквой L обозначен шаг деталей при транспортировании; С - рабочее перемещение рабочего стола. Линия включает щпиндельные головки 1, неподвижно установленные на боковых станинах 2. Между шпиндельными головками 1 установлены рабочие столы 3, один из которых связан через редуктор 4 с тяговым органом 5, с упорами 6 транспортного средства. Рейка 7 редуктора 4, связанная с одним из рабочих столов, зацепляется с шестерней 8 на одном валу 9, с которой смонтирована шестерня 10. Шестерня 10 зацепляется с рейкой 11, связанной с тяговым органом 5, имеющим возможность перемещаться в вертикальной плоскости за счет скольжения ролика 12, укрепленного на рейке 11, по пазу 13 кронштейна тягового органа. Упоры тягового органа 5 расположены неравномерно. Расстояние между упорами на участке от входа детали 14 в станок до ее выхода из него равно L + t, чем компенсируется рабочее перемещение силового стола на величину t. За счет подбора шестерни 10 и рейки И можно получать необходимый шаг транспортирования деталей при определенном перемещении силового стола. Линия работает следуюшим образом. В начальный момент тяговый орган 5 опущен, деталь 14, находящаяся на рабочем столе 3, зажата в приспособлении. При рабочем перемещении стола 3 с деталью 14 (на фиг. 1 по стрелке) происходит фрезерование плоскостей с двух сторон. При этом тяговый орган 5, связанный через редуктор 4 с одним из рабочих столов 3, перемещается в обратном направлении на ход, равный L. После окончания рабочей подачи стола 3 происходит разжим детали 14, подъем детали 14 тяговым органом 5. Далее рабочий стол 3 без деталей на быстром ходу перемещается в исходное положение (на фиг. 1 влево), при этом тяговый орган 5 с деталями перемещается в противоположном направлении (на фиг. 1 вправо) на шаг транспортирования L до тех пор, пока деталь 14 не расположится над рабочим столом 3. Затем происходит опускание детали 14 тяговым органом 5 на рабочий стол 3 и цикл повторяется. Таким образом, предложенная линия позволяет повысить производительность и упростить конструкцию всей линии в целом. Формула изобретения Автоматическая линия для механической обработки деталей, содержащая расположенные по ходу технологического процесса металлорежущие станки с неподвижно установленными шпиндельными головками и перемещающими деталь подвижными рабочими столами, один из которых связан с тяговым органом транспортного средства, оснащенным упорами для перемещения детали, отличающаяся тем, что, с целью повышения производительности линии за счет уменьшения хода рабочего стола и совмещения холостого хода рабочего стола с перемещением детали тяговым органом, рабочий стол связан с тяговым органом посредством введенного в линию редуктора, преобразующего движение рабочего стола в противоположно направленное движение тягового органа с шагом большим, чем шаг рабочего стола, а расстояние между упорами тягового органа на каждом участке обработки от необработанной детали до обработанной равно сумме шагов тягового органа и соответствующего рабочего стола. Источники информации, принятые во внимание при экспертизе 1. Вороничев Н. М. и др. Автоматические линии из агрегатных станков. М., «Машиностроение, 1979, с. 267, рис. 14.14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отделочно-расточной станок | 1983 |

|

SU1142233A1 |

| Устройство для точной остановки силового органа | 1975 |

|

SU514676A1 |

| Устройство для групповой обработки поверхностей деталей шлифованием | 1980 |

|

SU891354A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Устройство для поворота деталей | 1979 |

|

SU863492A1 |

| Устройство для одновременной обработки деталей с двух сторон | 1976 |

|

SU745598A2 |

| Агрегатный станок | 1985 |

|

SU1303378A1 |

| Станок для фрезерования односторонних скосов на торцах зубьев шестерен | 1977 |

|

SU738791A1 |

| Станок для токарной обработки | 1984 |

|

SU1219261A1 |

| Многошпиндельный вертикальный станок | 1983 |

|

SU1093399A2 |

Авторы

Даты

1982-02-15—Публикация

1980-05-15—Подача