Изобретение относится к машиностроению, в частности, к механической обработке материалов резанием, и предназначено для обработки деталей разной конфигурации с предварительным индукционным нагревом обрабатываемой поверхности до требуемой температуры, предпочтительно на токарных, расточных, шлифовальных и многошпиндельных станках.

Известно устройство для индукционного нагрева материала, содержащее станину, размещённые в ней трансформатор, механизм присоединения и фиксации индуктора, механизм базирования индуктора, магазин индукторов, механизм передачи индукторов от магазина к трансформатору и генератор токов высокой частоты с блоком конденсаторов, а для расширения номенклатуры обрабатываемых изделий и повышения производительности путём сокращения времени на замену индукторов магазин индукторов выполнен в виде диска с приводом его вращения, а механизм передачи индуктора, его базирования и фиксации выполнен в виде единой Г-образной механической руки с приводом её поворота в вертикальной плоскости, при этом трансформатор закреплён на конце руки, а механизм фиксации индуктора выполнен в виде запястья руки в форме одноплечевого рычага с вилкой, шарнирно соединённого с рукой (см. авторское свидетельство SU №1779265 A3, МПК С21 В 1/42, опубл. Бюлл. №44, 1992 г.).

Известно устройство индукционного нагрева для обработки поверхности резанием, содержащее индуктор, снабжённый набором профильных пластин из трансформаторного железа, механизм присоединения и базирования индуктора в виде оправки с возможностью установки на металлорежущем станке, трансформатор, генератор токов высокой частоты с блоком конденсаторов, коммутатор и защитный кожух (см. патент RU №2245927 C1, МПК С21 D 1/42, B23 B 1/00, опубл. 10.02.2005 г.).

Наиболее близким техническим решением является устройство индукционного нагрева для обработки резанием, содержащее разъёмный индуктор, снабжённый набором профильных пластин из трансформаторного железа разной толщины и имеющий размеры рабочего пространства согласно соотношения Ви = (1,3 – 1,5)Вд, где Ви – один из размеров рабочего пространства индуктора, Вд – соответствующий ему размер обрабатываемой детали, механизм присоединения и базирования индуктора в виде оправки с возможностью установки на металлорежущем станке, кольцевую медную шину с выводом контактов за пределы защитного кожуха, трансформатор, генератор токов высокой частоты с блоком конденсаторов, коммутатор и защитный кожух (см. патент RU №2679861C1, МПК В23В 25/00, опубл. 13.02. 2019 г.).

Признаками, совпадающими с существенными признаками заявляемого изобретения, являются разъёмный индуктор, снабжённый набором профильных пластин из трансформаторного железа разной толщины и имеющий размеры рабочего пространства согласно соотношения Ви = (1,3 – 1,5)Вд, где Ви – один из размеров рабочего пространства индуктора, Вд – соответствующий ему размер обрабатываемой детали, механизм присоединения и базирования индуктора в виде оправки с возможностью установки на металлорежущем станке, кольцевую медную шину с выводом контактов за пределы защитного кожуха, трансформатор, генератор токов высокой частоты с блоком конденсаторов, коммутатор и защитный кожух.

Причинами, препятствующими достижению технического результата, являются сложность переналадки индуктора с одного размера или конфигурации обрабатываемой детали на другие и низкая эффективность предварительного нагрева материала детали при обработке хромоникелевых и жаропрочных сталей и сплавов.

Техническим результатом изобретения является упрощение переналадки устройства при обработке деталей разных размеров и конфигураций и повышение эффективности предварительного нагрева материала детали при обработке резанием хромоникелевых и жаропрочных сталей и сплавов.

Для достижения технического результата в предлагаемом устройстве индукционного нагрева для обработки поверхности резанием установлена быстросъёмная прижимная крышка из нетокопроводящего материала, а соотношение толщин профильных пластин из трансформаторного железа при их чётном количестве каждой составляет 1:2.

Сущность изобретения поясняется чертежами:

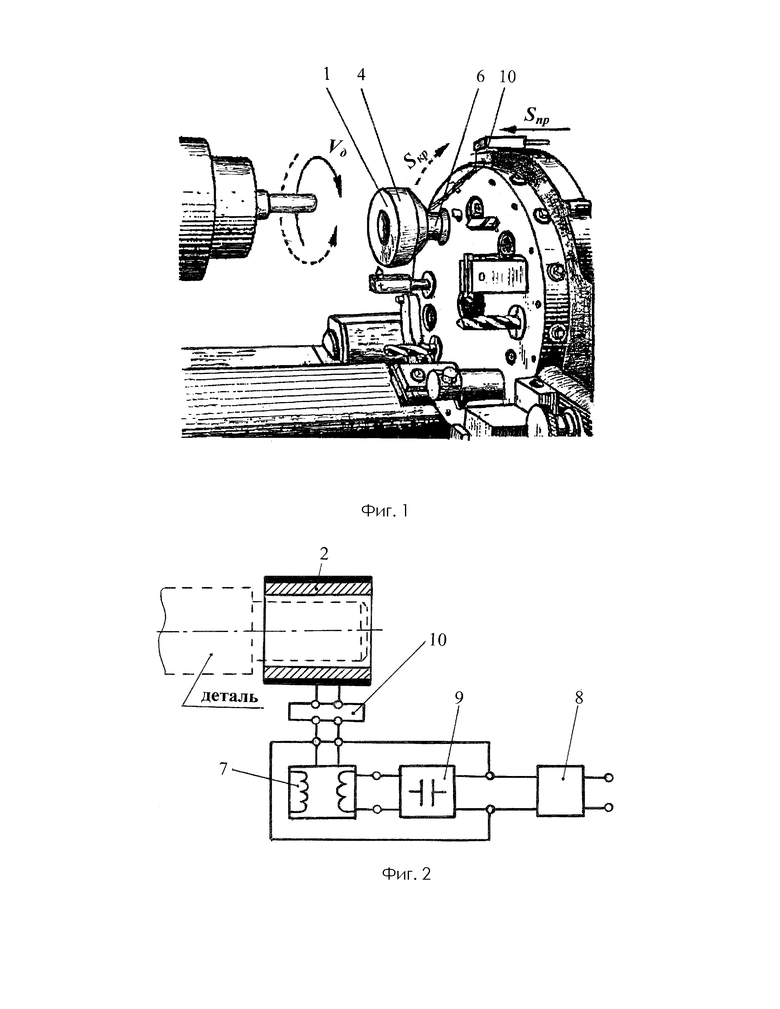

фиг. 1 – общая схема устройства, смонтированного на револьверной головке токарного станка;

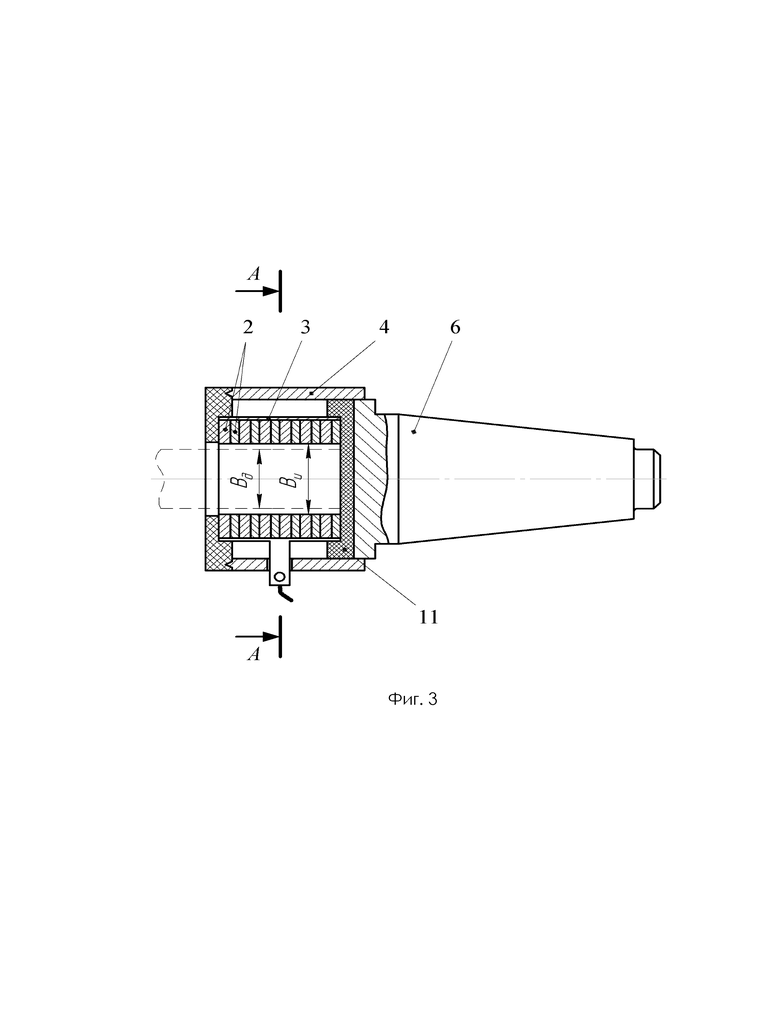

фиг. 2 – схема электрическая;

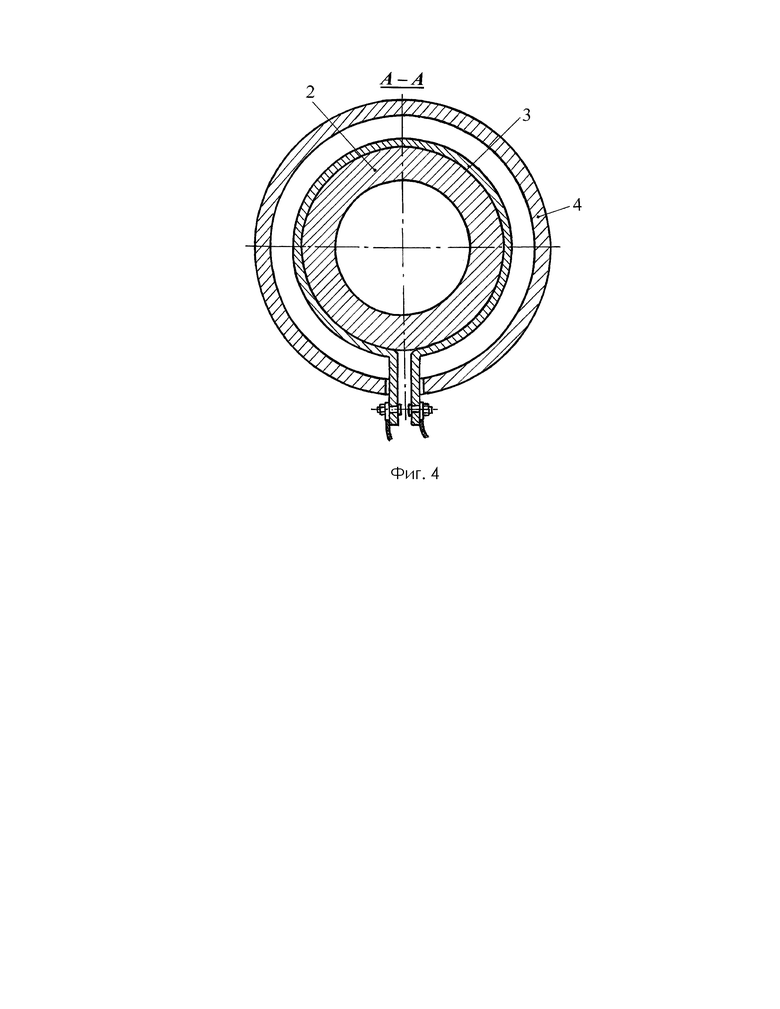

фиг. 3 – общий вид индуктора в сборе;

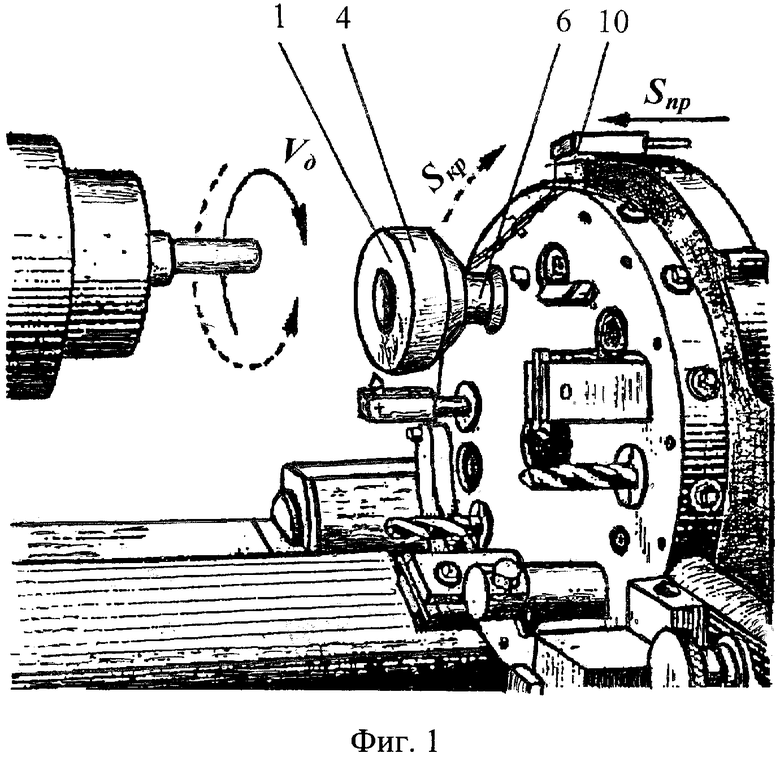

фиг. 4 – поперечное сечение индуктора.

Устройство индукционного нагрева для обработки поверхности резанием содержит разъёмный индуктор 1, снабжённый набором профильных пластин 2 из трансформаторного железа, толщины которых при их чётном количестве каждой приняты в соотношении 1:2, а размеры сечения рабочего пространства индуктора приняты согласно соотношения Ви = (1,3 – 1,5)Вд, где Ви – один из размеров рабочего пространства индуктора, Вд – соответствующий ему размер обрабатываемой детали, кольцевую медной шину 3 с выводом контактов за пределы защитного кожуха 4, быстросменную прижимную крышку 5, закрепляемую на защитном кожухе 4, например, за счёт винтовых канавок в крышке 5 и выступов на торце кожуха 4, механизм присоединения и базирования индуктора в виде оправки инструмента с возможностью установки на металлорежущем станке 6, трансформатор 7, генератор токов высокой частоты 8 с блоком конденсаторов 9, коммутатор 10 и изоляционную деталь 11.

Работа устройства состоит в следующем. Индуктор 1 с помощью механизма присоединения и базирования в виде оправки 6 устанавливается на суппорте револьверной головки токарного станка на позиции режущего инструмента. При повороте револьверной головки с круговой подачей Sкр и последовательном вводе в работу инструментов на одной (или нескольких) из позиций через соответствующие контакты коммутатора 10 включается индуктор 1, в который за счёт перемещения суппорта станка с продольной подачей Sпр входит обрабатываемая деталь, вращающаяся с заданной скоростью резания Vд. Коммутатор 10 настраивается на определённое время, соответствующее требуемой температуре нагрева обрабатываемой детали, при достижении которой индуктор выключается и при помощи суппорта станка вместе с револьверной головкой отводится в исходное положение; головка поворачивается на одну позицию и осуществляется обработка нагретой поверхности детали режущим инструментом (например, резцом).

Индуктор 1 снабжён набором профильных пластин из трансформаторного железа 2, толщины которых при их чётном количестве каждой приняты в соотношении 1:2, что усиливает воздействие магнитного поля, создаваемого благодаря кольцевой медной шины 3, и формирует синусоидальное высокочастотное волновое его изменение вдоль оси обрабатываемой детали, вследствие чего увеличивается интенсивность индукционного нагрева до заданной температуры при одновременном уменьшении требуемого времени воздействия магнитного поля (см. Ганиев Р.Ф. Волновые технологии и машины – фундаментальная основа инновационного развития машиностроения // Фундаментальные исследования и инновационные технологии в машиностроении: научные труды II Международной научной конференции. – М.: ИМАШ РАН, 2012. – С. 11 – 18).

Установка в устройстве быстросменной прижимной крышки 5 позволяет быстро производить переналадку индуктора с нагрева одной детали на другую, упрощает конструкцию устройства и обеспечивает надёжную фиксацию профильных пластин из трансформаторного железа 2 в рабочем пространстве индуктора 1 за счёт увеличенной длины винтовых канавок в крышке 5 и выступов на торце кожуха.

С целью обоснования установленного соотношения 1:2 между толщинами профильных пластин 2 при их чётном количестве каждой проведены испытания устройства индукционного нагрева для обработки поверхностей резанием с фиксированием времени предварительного нагрева детали τ до температуры Θ = 450оС и состояния качества поверхности детали после чистовой токарной обработке по параметру шероховатости Ra и толщине поверхностного слоя с изменёнными физико-механическими свойствами ΔН. Устройство индукционного нагрева со сменным индуктором было установлено на револьверной головке токарно-револьверного станка мод. 1А751Ф3, имеющего два крестовых суппорта и оснащённого многопозиционной револьверной головкой с горизонтальной осью вращения. В предлагаемой конструкции индуктора использовались профильные пластины из трансформаторного железа с толщинами 0,5, 1,0, 1,5, 2,0 и 2,5 мм, располагаемые поочерёдно друг за другом. Испытания проводились на цилиндрических деталях из сплавов 45Х25Н20С2А и ЖС6У диаметром 36 мм и длиной 18мм. Для создания токов высокой частоты использовался машинный генератор мощностью 50 кВт и частотой 30 кГц (см. http://www.elterm-c.com/text/86). Температура нагрева поверхностей деталей Θ фиксировалась при помощи специального устройства для измерения температуры (см. патент RU № 91425U1 Устройство для измерения температуры металла при обработке поверхности резанием. МПК G01К 7/00, опубл. 10.02.2010.), а время нагрева τ – при помощи электрического секундомера, подключённого к устройству для измерения температуры. Шероховатость обработанной поверхности детали по параметру Ra определялась на профилографе-профилометре мод. 170311 в комплекте с компьютером, а толщина поверхностного слоя с изменёнными физико-механическими свойствами ΔН – при помощи специального устройства для измерения толщины поверхностного токопроводящего слоя изделия (см. патент RU № 76708U1 Устройство для измерения толщины поверхностного токопроводящего слоя изделия. МПК G02 D7/06, опубл. 27.09.2008). Чистовая токарная обработка предварительно нагретых деталей осуществлялась резцом, установленным на позиции револьверной головки после индуктора (см. фиг. 1) и оснащённым пластинкой твёрдого сплава Т15К6, на следующих режимах: частота вращения шпинделя станка с закреплённой в нём обрабатываемой деталью nд = 125 об/мин; продольная подача резца (продольная подача револьверной головки) Sпр = 0,05 мм/об; глубина резания t = 0,5 мм; без применения смазочно-охлаждающей жидкости.

Результаты испытаний приведены в таблице 1, из анализа которой видно, что наилучшие результаты по времени предварительного нагрева обрабатываемой детали до температуры 450оС и показателям качества поверхности детали Ra и ΔН достигаются при соотношении толщин профильных пластин 1:2 и при их чётном количестве по каждой толщине. Такое соотношение между толщинами профильных пластин и их чётном количестве по каждой толщине объясняется особенностью распространения синусоидального высокочастотного магнитного поля в пространстве, когда максимальная эффективность воздействия его достигается на определённом удалении от объекта (см. http://www.mtomd.info/archives/1539).

Выполнены исследования, подтвердившие эффективность использования предлагаемого устройства индукционного нагрева для обработки поверхности резанием по сравнению с наиболее близким аналогом (см. патент RU №2679861, МПК В23В 25/00, опубл. 13.02.2019г.). Исследования проводились на деталях из сплавов 45Х25Н20С2А и ЖС6У диаметрами 24 и 36 мм и длиной 18 мм, прошедших предварительную черновую токарную обработку и имеющие следующие начальные показатели качества поверхностного слоя: Rz = (30 – 40)мкм, ΔН = (0,40 – 0,45) мм. В устройстве были установлены профильные пластины из трансформаторного железа толщиной 1 и 2 мм по 6 штук каждой. Сравнение эффективности устройств индукционного нагрева для обработки поверхности резанием осуществлялось по времени τ предварительного нагрева обрабатываемой детали до температуры450оС и показателям качест-

Таблица 1

Результаты испытаний по определению оптимального соотношения между толщинами профильных поочерёдно установленных пластин индуктора

эксп.

1,0

1,0

1,5

1,5

1,5

1,5

2,0

2,0

2,0

2,0

2,5

2,5

2,5

2,5

2,0

2,0

2,0

2,5

2,5

2,5

2,5

ва поверхностного слоя детали после чистовой токарной обработки Ra и ΔН и его износостойкости, которая определялась по интенсивности изнашивания материала поверхностного слоя детали I за период времени 600 с при давлении контактируемых поверхностей р = 2,5 МПа, скорости скольжения Vск = 0,3 м/с, температуре в зоне контакта Θк = 80оС без смазки. В предлагаемой конструкции индуктора использовались профильные пластины из трансформаторного железа толщиной 1 и 2 мм в количестве 6 штук каждой, которые располагались поочерёдно друг за другом. Чистовая токарная обработка деталей после предварительного индукционного нагрева проводились на токарно-револьверном станке мод. 1А751ФЗ с использованием резца с пластинкой твёрдого сплава Т15К6 на следующих режимах: nд = 125 об/мин; Sпр = 0,05 мм/об; t = 0,5 мм; без применения смазочно-охлаждающей жидкости. Испытания окончательно обработанных деталей на износостойкость осуществлялась на установке для испытания материалов на истирание (см. Бутенко В.И. Научные основы нанотрибологии. – Таганрог: Изд-во ТТИ ЮФУ, 2010. – С. 20 – 21).

Результаты сравнительных исследований эффективности устройств индукционного нагрева для обработки поверхности резанием приведены в таблице 2, из анализа которой следует, что использование предлагаемого уст- ройства позволяет на 20 – 25% сократить время индукционного нагрева, в 1,2 – 1,3 раза уменьшить шероховатость обработанной поверхности и на 15 – 30% уменьшить толщину поверхностного слоя с изменёнными физико-механическими свойствами, что в 1,3 – 1,5 раза увеличивает износостойкость деталей. При этом более чем в 2 раза сокращается время переналадки устройства с нагрева одной детали на другую, отличную по размерам и конфигурации.

Таблица 2

Результаты сравнительных испытаний эффективности устройств индукционного нагрева для обработки поверхности резанием

мый материал

детали, мм

мкм

мм

мг/ч

мкм

мм

мг/ч

Таким образом, применение предлагаемого устройства индукционного нагрева для обработки поверхности резанием по сравнению с прототипом (см. патент RU №2679861) за счёт установки быстросменной прижимной планки сократить время перенастройки

индуктора на обработку деталей разных размеров и конфигурации на различных металлорежущих станках и существенно улучшает качество поверхностного слоя обработанных деталей за счёт создания синусоидального высокочастотного волнового магнитного поля, повышая их износостойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство индукционного нагрева при обработке поверхности детали резанием | 2018 |

|

RU2679861C1 |

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ РЕЗАНИЕМ | 2003 |

|

RU2245927C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| Токарный патронный полуавтомат с программным управлением | 1988 |

|

SU1662764A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| Устройство для прошивки профильных отверстий на токарном станке | 2018 |

|

RU2706989C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ (ВАРИАНТЫ) И ЖАРОПРОЧНАЯ БЕСШОВНАЯ ТРУБА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2014 |

|

RU2557839C1 |

| Способ многодетальной механической обработки керамических деталей | 2022 |

|

RU2787659C1 |

| Устройство к токарному станку для обработки нежестких пустотелых деталей | 1980 |

|

SU897403A1 |

Изобретение относится к машиностроению, в частности к механической обработке материалов резанием, и предназначено для обработки деталей разной конфигурации с предварительным индукционным нагревом обрабатываемой поверхности до требуемой температуры, предпочтительно на токарных, расточных, шлифовальных и многошпиндельных станках. Устройство индукционного нагрева для обработки поверхностей резанием содержит разъёмный индуктор, снабжённый набором профильных пластин из трансформаторного железа разной толщины и имеющий размеры рабочего пространства согласно соотношению Ви = (1,3 – 1,5)Вд, где Ви – один из размеров рабочего пространства индуктора, Вд – соответствующий ему размер обрабатываемой детали, механизм присоединения и базирования индуктора в виде оправки с возможностью установки на металлорежущем станке, кольцевую медную шину с выводом контактов за пределы защитного кожуха, трансформатор, генератор токов высокой частоты с блоком конденсаторов, коммутатор и защитный кожух. На защитном кожухе установлена быстросъёмная прижимная крышка из нетокопроводящего материала. Соотношение толщин профильных пластин из трансформаторного железа при их чётном количестве каждой составляет 1:2. В результате обеспечивается упрощение переналадки устройства при обработке деталей разных размеров и конфигураций и повышение эффективности предварительного нагрева материала детали при обработке резанием хромоникелевых и жаропрочных сталей и сплавов. 4 ил., 2 табл.

Устройство для индукционного нагрева при обработке поверхности деталей резанием, содержащее разъёмный индуктор, снабжённый набором профильных пластин из трансформаторного железа разной толщины и имеющий размеры рабочего пространства согласно соотношению Ви = (1,3 – 1,5)Вд, где Ви – один из размеров рабочего пространства индуктора, Вд – соответствующий ему размер обрабатываемой детали, механизм присоединения и базирования индуктора в виде оправки с возможностью установки на металлорежущем станке, кольцевую медную шину с выводом контактов за пределы защитного кожуха, трансформатор, генератор токов высокой частоты с блоком конденсаторов, коммутатор и защитный кожух, отличающееся тем, что оно снабжено установленной на защитном кожухе быстросъёмной прижимной крышкой из нетокопроводящего материала, а соотношение толщин профильных пластин из трансформаторного железа при их чётном количестве каждой составляет 1:2.

| Устройство индукционного нагрева при обработке поверхности детали резанием | 2018 |

|

RU2679861C1 |

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ РЕЗАНИЕМ | 2003 |

|

RU2245927C1 |

| Способ регулирования процесса гранулирования огнежидких доменных шлаков | 1955 |

|

SU107159A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАММА-АМИНОБУТИРАТОАСКОРБИНАТА КАЛЬЦИЯ | 2019 |

|

RU2730472C1 |

Авторы

Даты

2019-11-12—Публикация

2019-05-14—Подача