Изобретение относится к области термической обработки стальных изделий, используемых в нефте- и газодобывающей отраслях для центрирования колонн обсадных труб в скважинах.

Известен способ термической обработки изделий трубчатой формы с помощью устройства, в котором осуществляется индукционный нагрев поверхности изделий, находящихся в стационарном положении до температуры закалки и последующего отпуска [1].

Недостатком указанного способа является, несмотря на положительные результаты эксплуатационных испытаний роликов, стационарное положение изделий, предопределяющее неравномерность их нагрева, что приводит к деформированию стенок изделия и их короблению.

Известен способ и устройство для термической обработки стального изделия, в том числе листового проката, при котором термообработка осуществляется с помощью дифференцированного охлаждения с распределением охлаждающей воды на поверхности стальных изделий, при этом вода из сопловых отверстий пластин, установленных на выходном отверстии коллектора, поступает путем эжектирования потоками газовой среды [2].

Недостатком данного устройства является чрезмерная сложность его конструкции с неравномерным охлаждением поверхности листового проката и появление коробления изделий.

Известен способ термической обработки колец крупногабаритных подшипников, в котором предлагается сквозной нагрев колец до температуры аустенизации с последующим интенсивным охлаждением при помощи душа или сплошного потока воды в штампе с проведением самоотпуска при 200-250°С и дальнейшим извлечением колец из штампа [3].

Несмотря на положительные результаты по снижению уровня деформации кольцевых изделий, недостатком указанного изобретения является сложный процесс охлаждения изделий при их закалке, что ведет к усложнению процесса их термообработки.

Наиболее близким по технической сущности к заявляемому изобретению является способ термообработки кольцевых изделий и устройство для его осуществления [4], согласно которому происходит вращение изделия в процессе нагрева. При этом производится замер температуры изделия при нагреве фотопирометром, выходной сигнал которого сравнивают с заданным его значением и передают данные рассогласования в систему управления работой нагревателя для регулирования температуры нагрева.

Недостатком указанного способа является сложная система регулирования температуры радиационного нагрева изделия, а так же неконтролируемость частоты его вращения, что приводит к неравномерному нагреву кольцевых изделий и их деформированию с нарушением размерной точности изделия.

Задача, решаемая в заявленном изобретении, заключается в разработке способа термообработки центраторов кольцевого типа из листового проката диаметром 100-500 мм и толщиной стенки 3-5 мм, обеспечивающего необходимую твердость металла в пределах 45-52 HRC и его устойчивость к деформированию.

Технический результат достигается тем, что центратор кольцевого типа диаметром 100-500 мм из листового проката, выполнен из конструкционной стали 30ХГСА с толщиной стенки 3-5 мм посредством установленных на станине механизмов для термической обработки в виде водоохлаждаемого индуктора с приводом вращения и подвижной опоры, бака для воды и транспортера с тяговой цепью, включающий нагрев центратора под закалку до температуры 880°С±10°С и с временем выдержки 2 мин 10с с использованием индукционного переменного электромагнитного тока с частотой 4-20 кГц водоохлаждаемым индуктором при вращении центратора с частотой 10-20 об/мин под воздействием привода вращения и подвижной опоры для поддержки и компенсации температурного удлинения центратора, с последующим охлаждением в баке с водой в вертикальном положении для достижения твердости металла в пределах HRC 45-52, и его извлечением из бака посредством тяговой цепи транспортера, движущейся с максимальной скоростью 0,05 м/с с дальнейшим проведением отпуска при 250°С±10°С.

Осуществление изобретения производилось в условиях ПАО «Тяжпрес-смаш» и нашло промышленное применение.

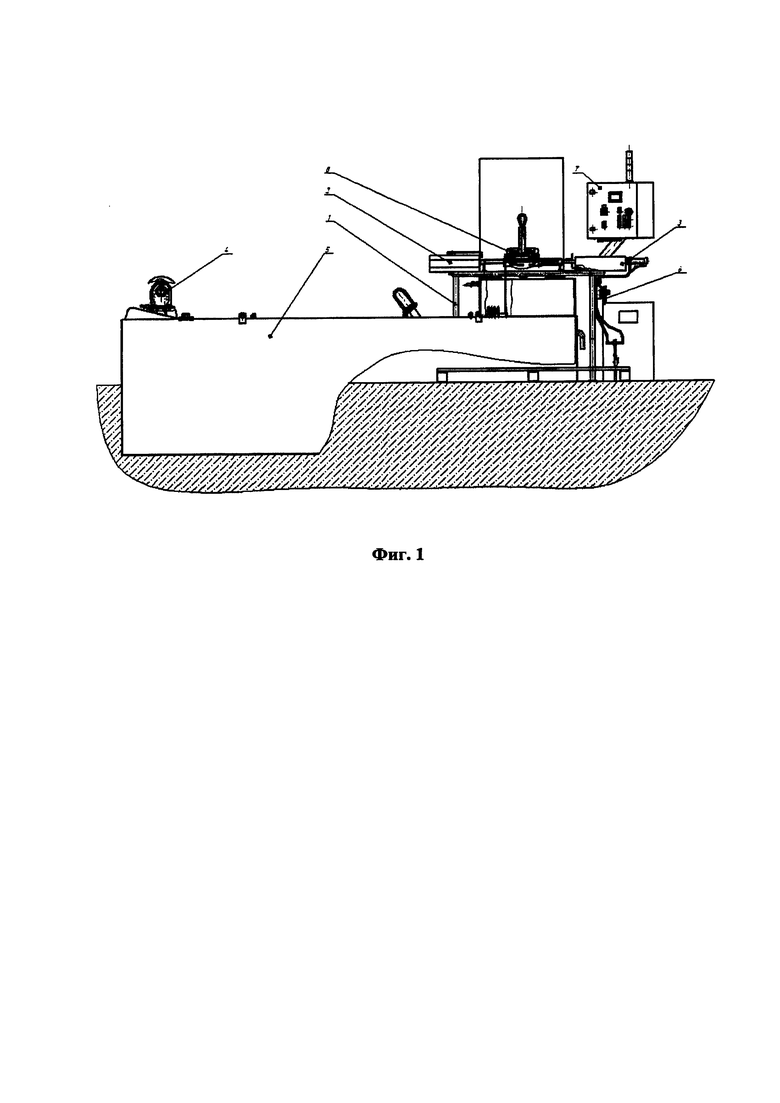

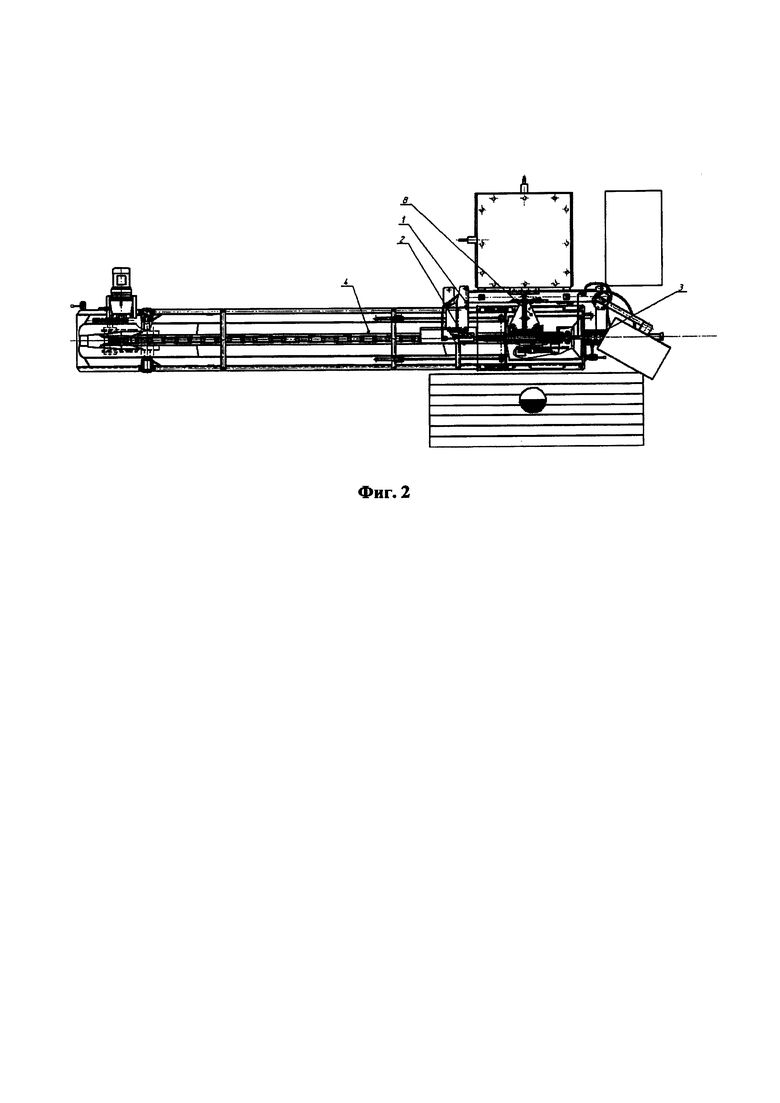

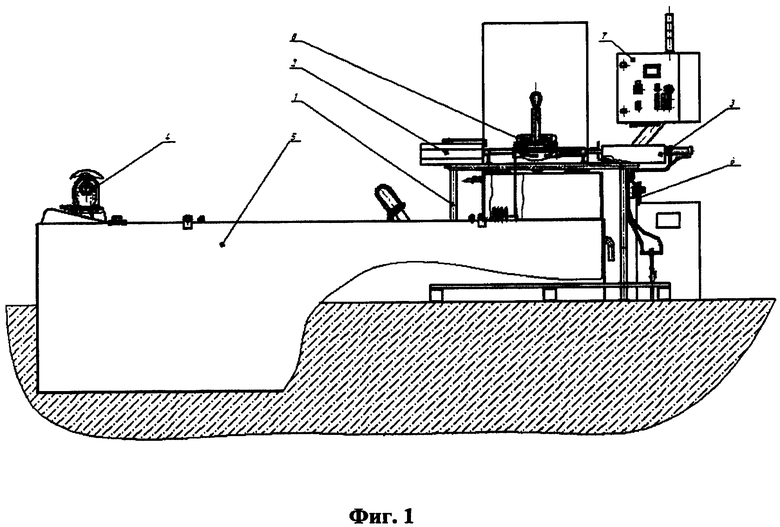

На фиг. 1 представлен общий вид, а на фиг. 2 - вид сверху устройства, которое снабжено установленными на станине (поз. 1) приводом вращения (поз. 2), подвижной опорой (поз. 3), транспортером (поз. 4), баком с охлаждающей средой (поз. 5), пневмосистемой (поз. 6), шкафом управления (поз. 7) и установкой индукционного нагрева (поз. 8).

Термообработке подвергались центраторы диаметром 100 и 500 мм из листового проката, выполненного из стали 35ХГСА с толщиной стенки 3-5 мм.

Для выполнения процесса закалки оператор устанавливает центратор на оправки. При этом управление перемещением штока пневмоцилиндра осуществляется нажатием на педаль, которая устанавливается оператором в удобном для работы месте. При установке необходимо, чтобы фиксатор на оправке сменной левой попал в одно из отверстий на центраторе, что позволяет обеспечить вращение центратора с частотой 10-20 об/мин при воздействии индукционного переменного электромагнитного тока с частотой 4-20 кГц. Для компенсации удлинения при нагреве на оправку сменную правую центратор заходит свободно, цилиндрической частью.

Нагрев центратора под закалку до температуры 880°С±10°С производится с временем выдержки 2 мин 10 с с помощью водоохлаждаемого индуктора, установленного на шине трансформаторного блока индукционной установки.

Упомянутая температура 880°С±10°С выбрана из условий повышения на 50°С выше фазового превращения при аустенизации стали 30ХГСА, что позволяет обеспечить необходимую твердость металла в пределах 45-52 HRC.

По окончании цикла нагрева центратора привод вращения останавливается в положении сброса фиксатором сменной оправки вниз, при этом шток пневмоцилиндра, возвращаясь в исходное положение, «сбрасывает» центратор в бак с водой для закалки, охлаждения и транспортирования. После чего привод поворачивает фиксатор в исходное положение - фиксатором к оператору и цикл повторяется.

Для защиты элементов установки и оператора от брызг воды предусмотрено ограждение.

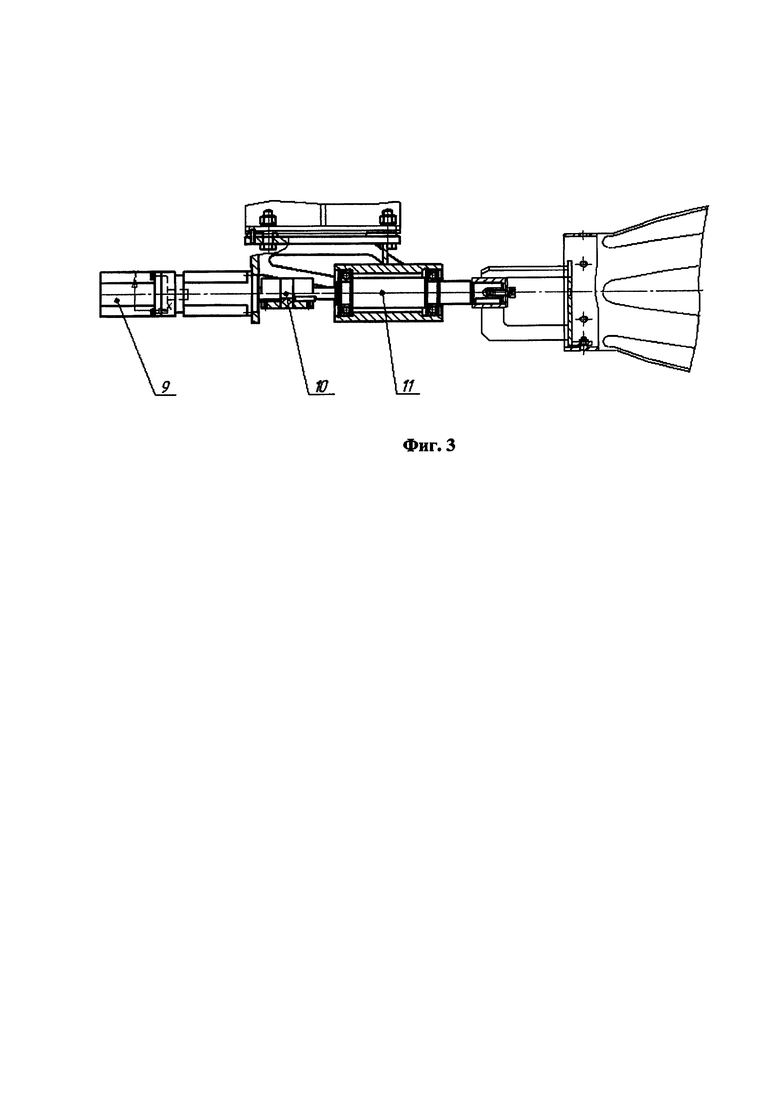

С помощью привода вращения (фиг. 3) осуществляется перемещение центратора в процессе закалки, при этом его вращение передается от серводвигателя (поз.9) через редуктор посредством муфты (поз. 10) на вал привода (поз. 11).

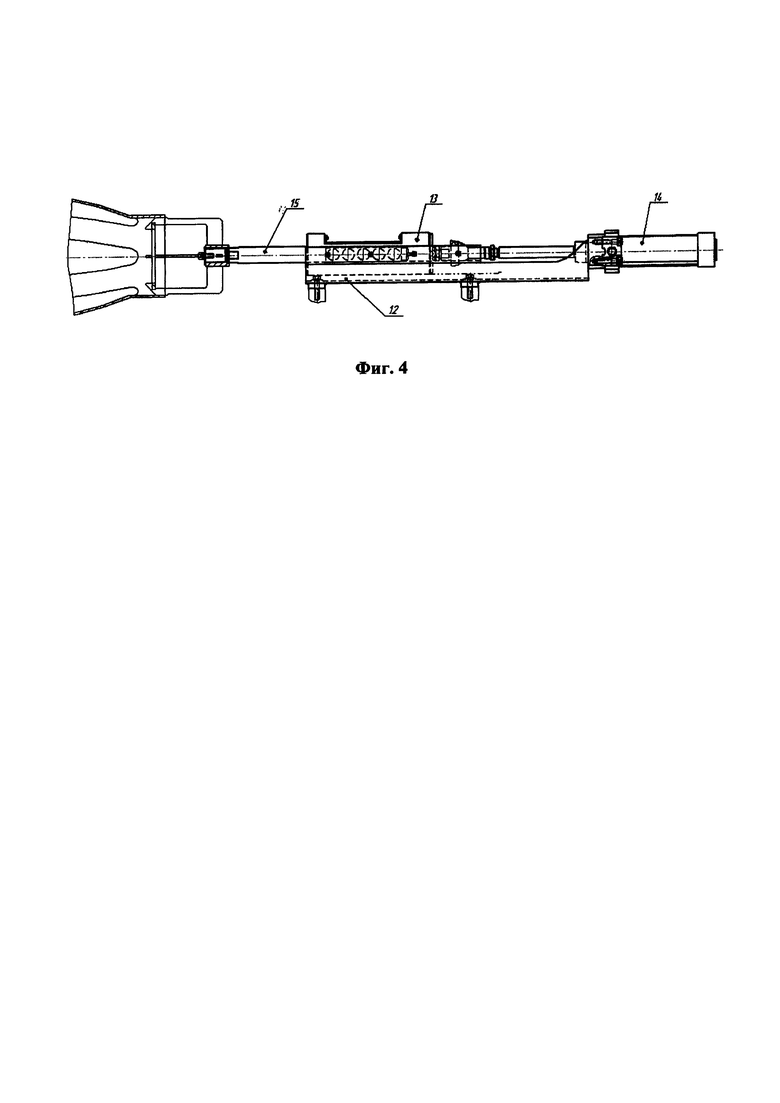

Подвижная опора (фиг. 4) служит для поддержки центратора при вращении, а также для компенсации температурного удлинения и сброса нагретого центратора в бак. Опора состоит из неподвижной рамы (поз. 12), закрепленной на станине, и подвижного корпуса (поз. 13), установленного в направляющих, при этом пневмоцилиндр (поз. 14) установлен неподвижно на раме, а его шток закреплен на подвижном корпусе.

Снятие центратора осуществляется, когда шток пневмоцилиндра, возвращаясь в исходное положение, тянет за собой подвижный корпус вместе с оправкой сменной правой.

Подвижная опора имеет возможность свободно вращаться, при этом вращение осуществляется от приводной опоры через оправку сменную на центратор и от центратора на вал (поз. 15), установленный в подвижном корпусе.

Индуктор (фиг. 2, поз. 8) представляет собой катушку индуктивности одновитковую, выполненную из медной трубки. Расположение индуктора определено из условий удобства работы (возможность снимать и устанавливать центратор одного типоразмера, не изменяя положения индуктора). Ток на индуктор подводится с силовой установки.

Для охлаждения индуктора предусмотрен подвод воды.

Под каждый типоразмер центратора предназначается свой индуктор. Индуктор устанавливается на шину инструмента, которая крепится к трансформаторному блоку установки индукционного нагрева. К шине и индуктору подводятся шланги для подачи воды на охлаждение и слив.

Бак (фиг. 5, поз. 5) предназначен для охлаждения центраторов при закалке, при этом в него устанавливается транспортер (поз. 4), а затем заливается вода.

После нагрева до заданной температуры центратор в вертикальном положении погружается в бак с водой, что позволяет исключить его коробление при закалке. Там же, при помощи специально установленных склизов, происходит ориентация центратора вдоль оси транспортера и его дальнейшее перемещение из бака тяговой цепью (поз. 16), движущейся с максимальной скоростью 0,05 м/с, обеспечивающей устойчивую работу установки. На тяговую цепь установлены скребки (поз. 17) с шагом 1000 мм, которые толкают центратор. Тяговая цепь транспортера приводится в движение от мотор-редуктора (поз. 18), установленного на кронштейне (поз. 19), который крепится на баке. Регулировка натяжения тяговой цепи осуществляется с помощью винта (поз.20), а регулировка натяжения приводной цепи (поз.21) - винтом (поз. 22).

Для защиты от механических повреждений и воды мотор-редуктора и тяговой цепи предусмотрен кожух, установленный на кронштейне (поз.19).

После закалки центратор подвергается операции отпуска при 250°С ±10°С.

Термообработка центраторов в промышленных условиях позволила по заявленному способу обеспечить необходимую твердость металла в пределах 45-52 HRC с предотвращением коробления изделий.

Использованная информация

1 Патент РФ №2087549 C1 C21D 1/26, C21D 1/06, C21D 9/36 от 20.08.1997 г. Способ термической обработки изделий.

2 Патент РФ №2614861 С2 C21D 1/667, C21D 9/04, C21D 11/00 от 29.03.2017 г. Способ и устройство для термообработки стального изделия.

3 Патент РФ №1257105 A1 C21D 9/06 от 15.09.1986 г. Способ термической обработки колец крупногабаритных подшипников.

4 Патент РФ №2384632 С2 C21D 11/00 от 20.03.2010 г. Способ термообработки сварных швов и устройство для его осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЗАКАЛКИ РЕЛЬСОВЫХ ПОДКЛАДОК | 1992 |

|

RU2040552C1 |

| СПОСОБ СОЗДАНИЯ ТВЁРДОГО ПОВЕРХНОСТНОГО СЛОЯ НА ДЕТАЛИ АВТОСЦЕПКИ ГРУЗОВОГО ВАГОНА | 2018 |

|

RU2673437C1 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

| Способ термической обработки зоны сварного соединения бурильных труб | 2019 |

|

RU2726209C1 |

| СПОСОБ ЗАКАЛКИ КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ И ПОДШИПНИК КАЧЕНИЯ | 2011 |

|

RU2493269C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2015 |

|

RU2596737C1 |

| Способ поверхностной термической обработки изделий | 1991 |

|

SU1792985A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ГРАФИТИЗИРОВАННОГО ЧУГУНА | 2015 |

|

RU2591906C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ (ВАРИАНТЫ) | 2020 |

|

RU2756671C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

Изобретение относится к области термической обработки изделий из конструкционных сталей и может быть использовано в нефте- и газодобывающей отраслях народного хозяйства. Способ термической обработки центраторов кольцевого типа диаметром 100-500 мм из листового проката, выполненных из конструкционной стали 30ХГСА с толщиной стенки 3-5 мм включает нагрев центратора под закалку до температуры 880°С ±10°С и с временем выдержки 2 мин 10 с с использованием индукционного переменного электромагнитного тока с частотой 4-20 кГц водоохлаждаемым индуктором при вращении центратора с частотой 10-20 об/мин под воздействием привода вращения и подвижной опоры для поддержки и компенсации температурного удлинения центратора. Последующее охлаждение в баке с водой в вертикальном положении для достижения твердости металла в пределах HRC 45-52, и извлечение из бака посредством тяговой цепи транспортера, движущейся с максимальной скоростью 0,05 м/с и проведение отпуска при 250°С ±10°С. Техническим результатом изобретения является повышение физико-механических свойств изделия и точности его геометрических параметров с устранением коробления. 5 ил.

Способ термической обработки центраторов кольцевого типа диаметром 100-500 мм из листового проката, выполненных из конструкционной стали 30ХГСА с толщиной стенки 3-5 мм посредством установленных на станине механизмов для термической обработки в виде водоохлаждаемого индуктора с приводом вращения и подвижной опоры, бака для воды и транспортера с тяговой цепью, включающий нагрев центратора под закалку до температуры 880°С ±10°С и с временем выдержки 2 мин 10 с с использованием индукционного переменного электромагнитного тока с частотой 4-20 кГц водоохлаждаемым индуктором при вращении центратора с частотой 10-20 об/мин под воздействием привода вращения и подвижной опоры для поддержки и компенсации температурного удлинения центратора, с последующим охлаждением в баке с водой в вертикальном положении для достижения твердости металла в пределах HRC 45-52, и его извлечением из бака посредством тяговой цепи транспортера, движущейся с максимальной скоростью 0,05 м/с и с дальнейшим проведением отпуска при 250°С ±10°С.

| Способ поверхностной закалки цилиндрических деталей | 1987 |

|

SU1650733A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU253830A1 |

| СПОСОБ ЗАКАЛКИ КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ И ПОДШИПНИК КАЧЕНИЯ | 2011 |

|

RU2493269C2 |

| Станок для закалки деталей | 1981 |

|

SU1032028A1 |

| Устройство для подачи и перемещения цилиндрических изделий | 1981 |

|

SU954765A1 |

| CN 102433425 A, 02.05.2012 | |||

| CN 106916937 B, 16.04.2019 | |||

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С ИНДУКЦИОННОГО НАГРЕВА | 0 |

|

SU378428A1 |

Авторы

Даты

2023-12-19—Публикация

2022-02-22—Подача