(54) ЗУБЧАТОЕ КОЛЕСО

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубчатая передача смешанного зацепления силового редуктора | 2022 |

|

RU2793981C1 |

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU975163A1 |

| Способ приработки цилиндрических и конических зубчатых передач | 1985 |

|

SU1303300A2 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДОГО СМАЗОЧНОГО ПОКРЫТИЯ | 1996 |

|

RU2108515C1 |

| Способ изготовления зубчатой передачи | 1984 |

|

SU1227380A1 |

| ЭВОЛЬВЕНТНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1999 |

|

RU2145015C1 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОГО ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ МЕХАНИЧЕСКОЙ ПЕРЕДАЧИ И ЦИЛИНДРИЧЕСКОЕ ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2735434C1 |

| Гиперболоидная зубчатая передача | 1986 |

|

SU1372128A1 |

| ЗУБЧАТАЯ ПЕРЕДАЧА И ПРОИЗВОДЯЩИЙ ИСХОДНЫЙ КОНТУР ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2093740C1 |

| Мелкомодульное зубчатое колесо | 1988 |

|

SU1516667A1 |

Изобретение относится к общему машиностроению, а именно, к обработке зубчатых копес.

Известны зубчатые колеса, зубья которых для уменьшения концентрации нагрузок по их длине выполнены бочкообразными с наклонными образующими на боковых поверхностях и со скосами у торцов (у косозубых колес) 1.

Однако в таких конструкциях продольная коррекция зубьев осуществляется в основном на закаленных зубчатых колесах в процессе зубошлифования, что связано с большими технологическими трудностями и высокой стоимостью колес, кроме того, продольная коррекция не учитьгоает место приложения нагрузки, погрешности зубчатых колес, жесткости валов, на которых они установлены, и т.п., что приводит к концентрации нагрузки на малом участке зуба.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является зубчатое колесо с продольной коррекцией 2.

Зубья этого колеса имеют криволинейную форму по длине зуба, причем форма кривой

описывается формулой, в которой учитьшаются жесткость зуба, величина нагрузки и место ее приложения.

Однако конструкция указанного колеса не компенсирует погрешности изготовления самого колеса, редуктора, в котором оно установлено, валов, а также погрешности сборки, в связи с чем в передаче получается ограниченное пятно контакта. Кроме того, криволинейная форма

зубьев колеса получается в результате поверхностного пластического деформирования, поэтому поверхностная твердость зубьев не превышает 450 Hv,

Целью изобретения является компенсация

погрешностей изготовления, сборки и упругих деформаций.

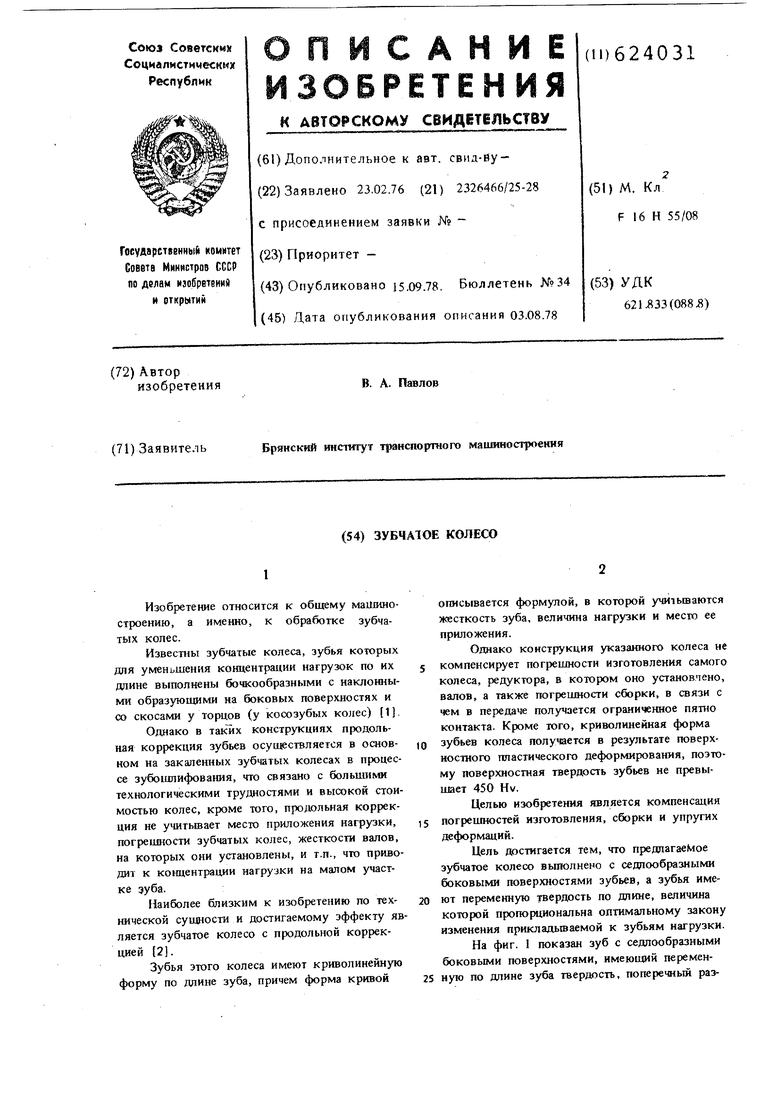

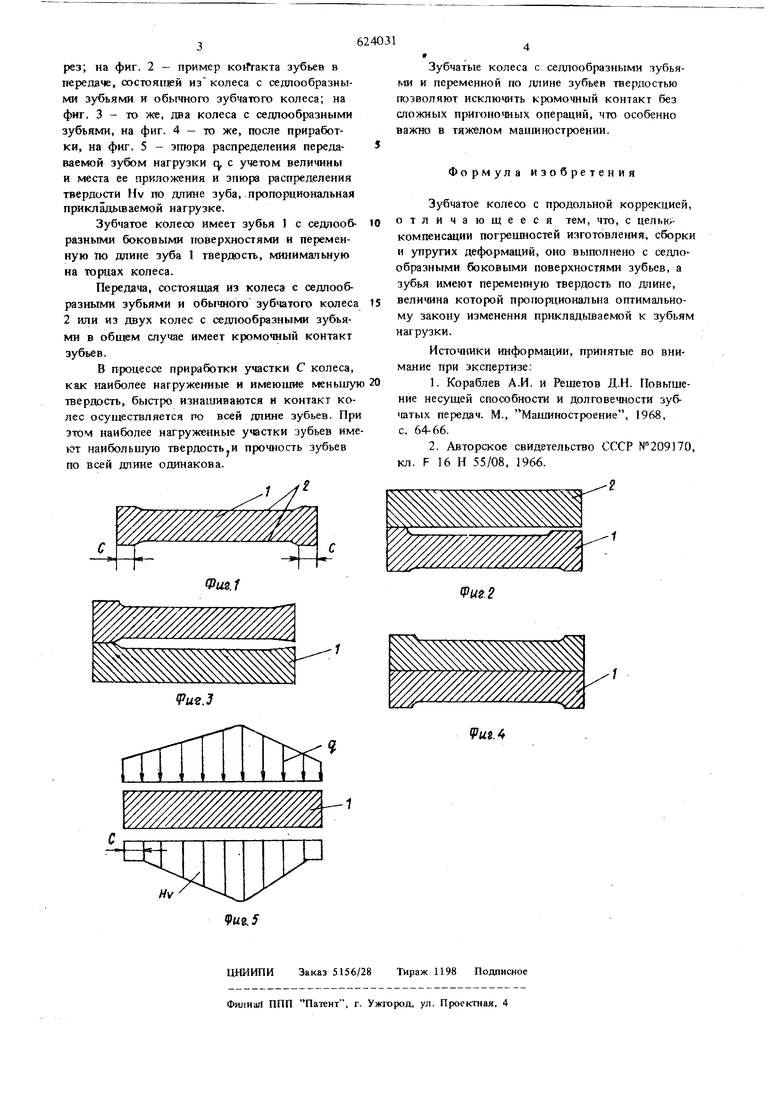

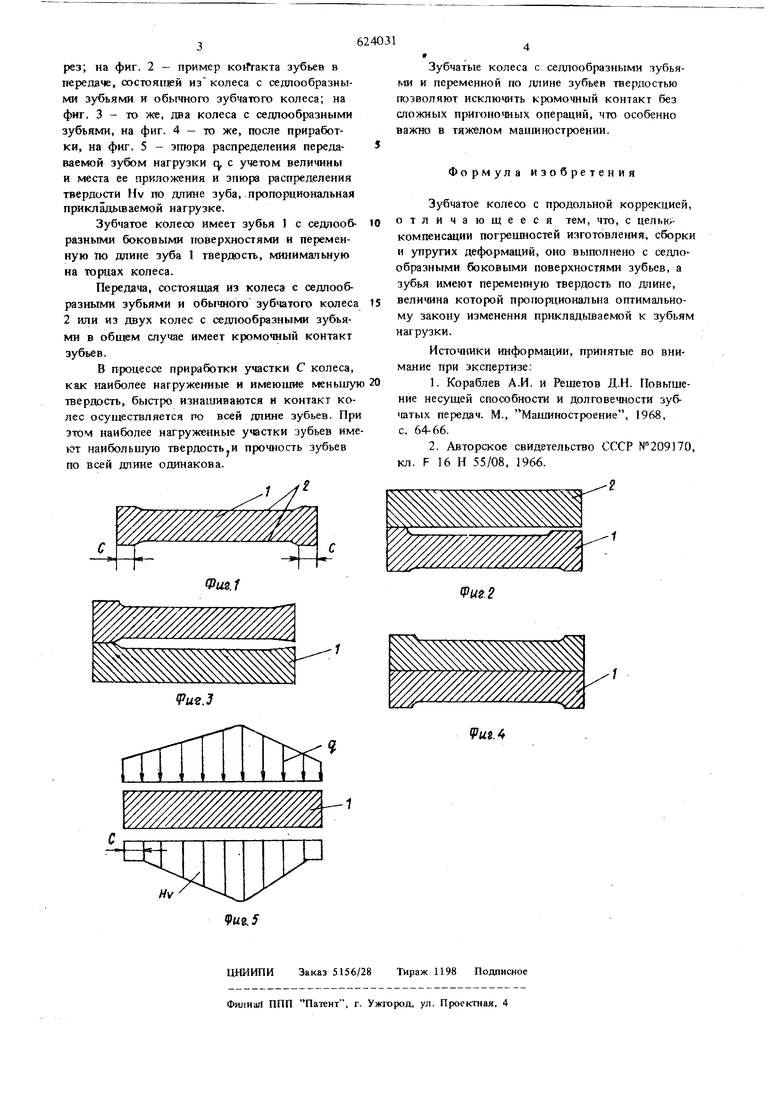

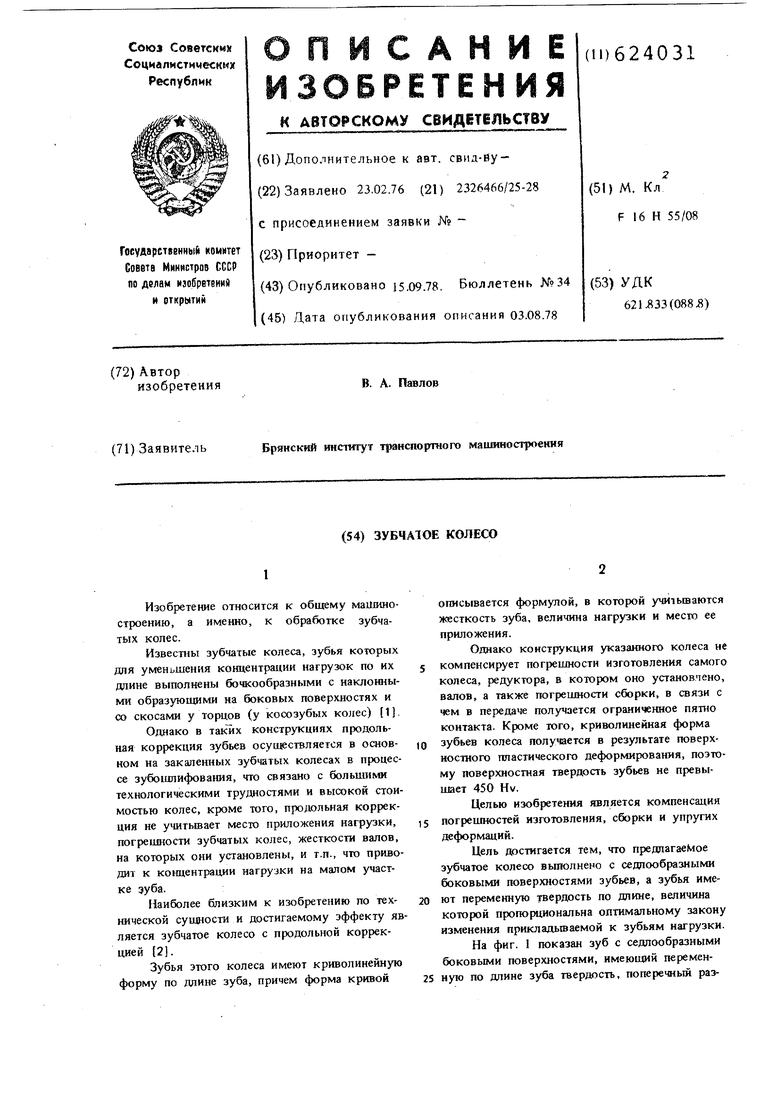

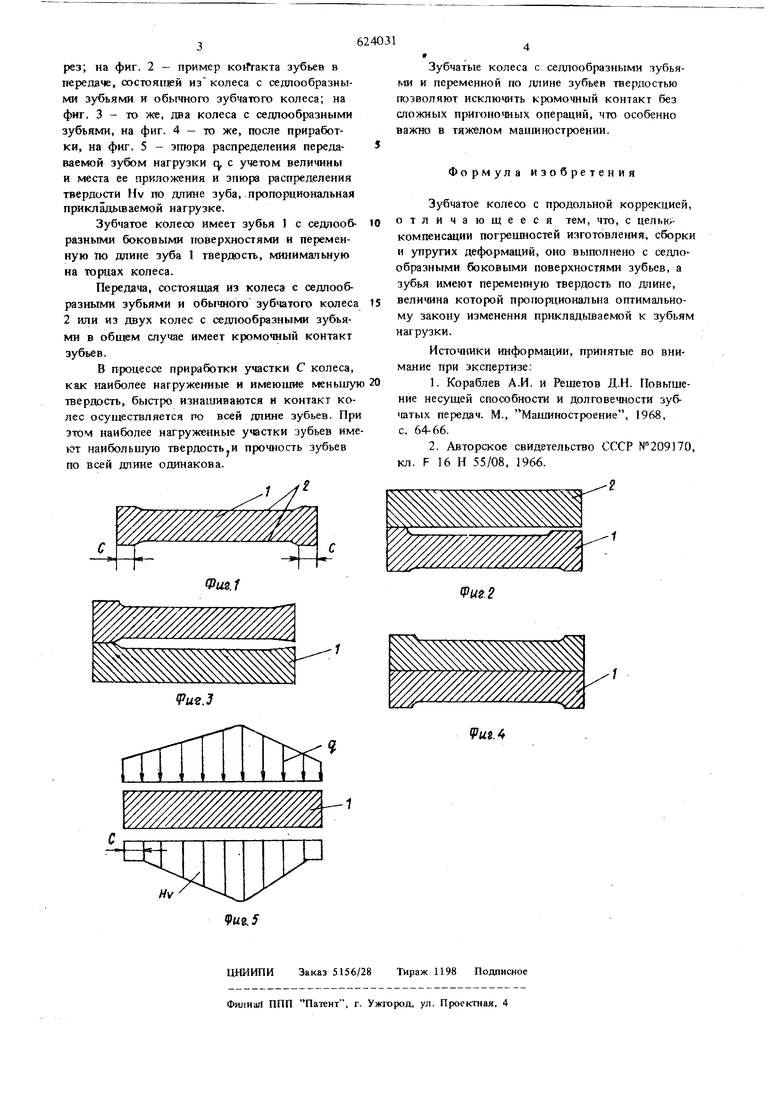

Цель достигается тем, что предлагаемое зубчатое колесо вьшолнено с седлообразными боковыми поверхностями зубьев, а зубья имеют переменную твердость по длине, величина которой пропорциональна оптимальному закону изменения прикладьшаемой к зубьям нагрузки. На фиг. 1 показан зуб с седлообразными боковыми поверхностями, имеющий переменную по длине зуба твердость, поперечный разрез; на фиг. 2 - пример контакта зубьев в передаче, состоя1цей из колеса с седлообразными зубьями и обычного зубчатого колеса; на фиг. 3 - то же, два колеса с седлообразными зубьями, на фиг. 4 - то же, после приработки, ив фиг. 5 - эпюра распределения передаваемой зубом нагрузки с с учетом величины и места ее приложения и зпюра распределения твердости Hv по длине зуба, пропорциональная прикладьшаемой нагрузке.

Зубчатое колесо имеет зубья 1 с седлообразными боковыми тговерхностями и переменную тю длине зуба 1 твердость, мкнимапьную на торцах колеса.

Передача, состоящая из колеса с седлообразными зубьями и обычного зубчатого колеса 2 или из двух колес с седлообразными зубьями в общем случае имеет кромочный контакт зубьев.

В процессе приработки участки С колеса, как наиболее нагруженные и имеющие меньшую твердость, быстро изнашиваются и контакт колес осуществляется по всей длине зубьев. При этом наиболее нагруженные участки зубьев имеют наибольихую твердость и прочность зубьев по всей длине одинакова.

Зубчатые колеса с седлообразными зубьями к переменной по длине зубьев твердостью позволяют исключить кромочный контакт без сложных пригоночных операций, что особенно важно в тяжелом машиностроении.

Формула изобретения

Зубчатое колесо с продольной коррекцией, отличающееся тем, что, с цельюкомпенсадаи погрешностей изготовления, сборки и упругих деформаций, оно выполнено с седпо образными боковыми поверхностями зубьев, а зубья имеют переме1тую твердость по длине, величина которой пропорциональна оптимальному закону изменения прикладьшаемой к зубьям нагрузки.

Источники информации, принятые во внимание при экспертизе;

с. 64-66.

Фи&.1

Ри.З

iPug.2

VutA

Авторы

Даты

1978-09-15—Публикация

1976-02-23—Подача