(54) СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНОПОЛИМЕРНЫХ ИЗjaEЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонополимерных изделий | 1981 |

|

SU1025703A1 |

| Способ изготовления бетонополимерных изделий | 1981 |

|

SU1006418A1 |

| Способ изготовления бетонополимерных изделий | 1978 |

|

SU726067A1 |

| Способ изготовления бетонополимерных изделий | 1976 |

|

SU659548A1 |

| Способ изготовления бетонополимерных изделий | 1975 |

|

SU653238A1 |

| Устройство для получения бетонополимерных изделий | 1978 |

|

SU727597A1 |

| Способ изготовления легких бетонополимерных изделий | 1978 |

|

SU777020A1 |

| Шихта для изготовления композиционного материала | 1975 |

|

SU527406A1 |

| Способ изготовления бетонополимерныхиздЕлий | 1979 |

|

SU850631A2 |

| Способ изготовления бетонполимерных изделий | 1980 |

|

SU948980A1 |

Изобретение относится к строительным материалам и может быть использовано при прояавоа/стве бетонополимерных изделий.

И естен способ изгот{ ления бетоиополимерных изделий, по которому после погружения последаих в мономер подшот азот под давлением 5О атм., а затем осуществляют полимеризацию в присутствии вода.1, нагретой до 8О°С ij.

Пргазводство изделий по этому способу сопровождается увеличением расхода мономера, частично смываемого водой н ие годнся о к дальнейшему использоаанию. Вследствие уноса части мономера водой некоторые участки издалий оказываются непропитанными, и прочность самих изделий снижается.

Известен также способ изготовления бетонополимершлх изделий, предусматривающий пропитку бетонньп изделий мономером и последующую обработку насыщенным паром в полимеризашюнной камере 2J.

Такой способ не обуславливает определенных параметров подачи пара, тогда как величина его давления важна для снижения потерь мономер а в начале полимеризации и, соответственно, обеспече1шя необходимой прочности изделий.

Невысокие прочностные показатели изделий ограничивают возможность их

использования, а потери мономера удорожают прсжзводство.

Цель изобретения - повьпиение прочности изделий и снижение потерь мсшомера.

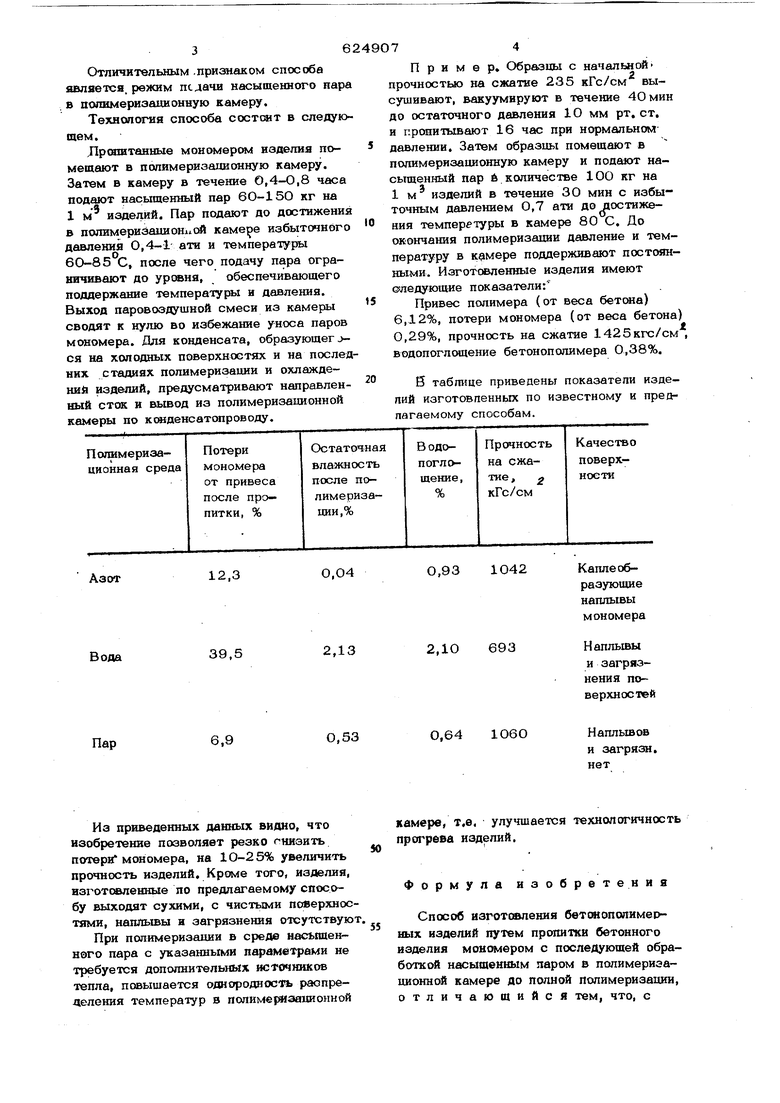

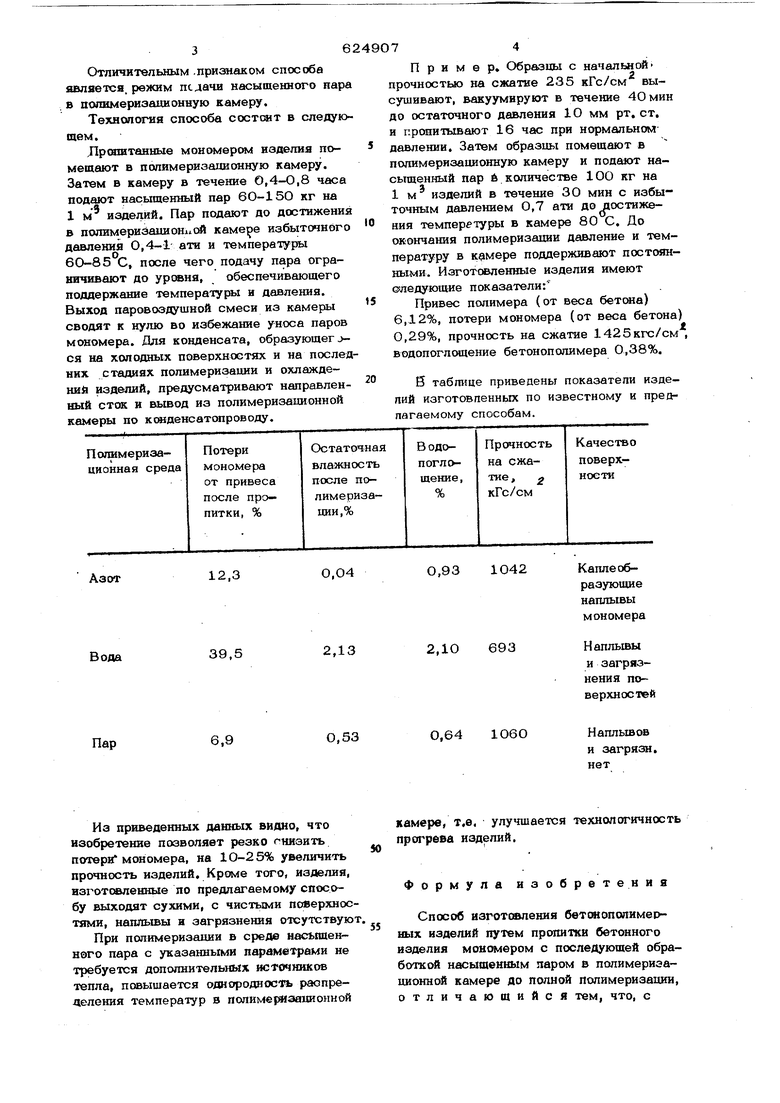

Это достигается тем, что изготовление бетонополимерных изделий путем пропитки бетонного изделия мономером с последующей обработкой насыщенным паром в полимеризашюнной камере до полной полимеризации, в начале полимеризации в течение 0,4-0,8 час подают насыщенный пар 60-150 кг на 1м изделий до обеспечения давления 0,4-1 ати, а затем выдерживают изделия при этом давлении до окончания полимеризации. Отличительным .признаком способа является, режим псдачи насыщенного пар . в попимериаадионную камеру. Технология способа сост1жт в следую щем. Лрсиштанные мономером изделия помешают в полимеризационную камеру. Затем в камеру в течение 0,4-О,8 часа подают насьпценный пар 6О-150 кг на 1 м изделий. Пар подают до достижени в полимеризациониОЙ камере избыточного давления 0,4-1 ати и температуры 60-85 С, после чего подачу пара ограничивают до уровня, обеспечивающего поддержание температуры н давления. Выход паровоздушной смеси из камеры сводят к нулю во избежание уноса паров мономера. Для конденсата, образующегося на холодных поверхностях и на послед них стадиях полимеризации и охлаждений изделий, предусматривают направленный сток и вьюод из полимеризапионной камеры по ксшденсатопроводу.

О,О4

12,3

Азот

2,13

39,5

Вода

0,53

6,9

Пар

Из приведенных данных видно, что изобретение позволяет резко г-чизить потери мономера, на 10-25% увеличить прочность изделий. Кроме того, изделия, изготовленные по предлагаемому способу выходят сухими, с чистыми поверхностями, напльты и загрязнения отсутствуют

При полимеризации в среде насьшенного пара с указанными параметрами не требуется дополнительных источников тепла, повышается однородность распределения температур в полимер$1эаш1онной

1042

Каплеобразующиенаплывы мономера

693

Наплывы и загрязнения поверхностей

0,64 1О6О

Наплывов и загрязн. нет

камере, т,в. улучшается технологичность прогрева изделий.

Формула изобретения

Способ изготовления бетсжополимег)ных изделий путем пропитки бетонного изделия мономером с последующей обработкой насыщенным паром в полимеризационной камере до полной полимеризашш, отличающийся тем, что, с Пример. Образцы с начальнойпрочностыо на сжатие 235 кГс/см высушивают, вакуумнруют в течение 40 мин до остаточного давления 10 мм рт. ст. и пропитъшают 16 час при нормальном давлении. Затем образцы помешают в попимеризационную камеру и подают насыщенный пар 6 количестве 100 кг на 1 м изделий в течение 30 мин с избыточным давлением 0,7 ати до достижения температуры в камере 80 С. До окончания полимеризации давление и температуру в камере поддерживают постоянными. Изготс ленные изделия имеют с леод ющ-ие показатели: Привес полимера (от веса бетсма) 6,12%, потери мономера (от веса бетона) 0,29%, прочность на сжатие 1425кгс/см водопоглощение бетонополимера 0,38%. S таблице приведены показатели изделий изготовпенньпс по известному и предпагаемому способам.

целью повышения прочноста изделий иИсточники ннформшши, принятые во снижения потерь мономера, в начале по-внимание при экспертизе: лимеризаши в течение 0,4-0,8 часа1. Патент США № 3826680, подают насьпценный пар в количествекл. 117-119.6, 1972. 60-150 кг/ на 1 м изделий до обеспечения давления 0,4-1 ати, а затем 2.Dutruet F.ConCr-ete impfegnation выдерживают изделия при этом давле- Pfecast cohcrete-/974,voe.A/9 5,, НИИ до окончания полимеризаивн.p-i97 2OO

Авторы

Даты

1978-09-25—Публикация

1976-05-13—Подача