1

Изобретение касается инструмеитального дроизводатва, а Именно изготовления матри1Ц пресс-форм.

Известен способ изготовления ра.бочих пове1рхностей матриц пресс-форм путс.м деформирован ия заготоВКИ выдавливанием за несколько переходов 1.

Известный способ ие обеспечивает достаточно высокого качества получаемых рабочих поверхностей матриц nipecc-форм из-за искажения в процессе выдавливания.

Целью изобретения являетя повышение качества получаемой рабочей поверхности.

С этой целью выдавливание осуществляют прикладывая усилие по кольцевым участ-кам относительно продольной оси заготовки пресс-формы от центра К периферии, при приложении усилия выдавливания иа последующий участок на предыдущем участке усилие выдавливания частично сохраняют в пределах 10-307о от величины усилия выдавливания, прикладываемого на последующем участке.

Оптимальность указанных параметров выявлена в результате практических исследований при изготовлении матриц прессформ.

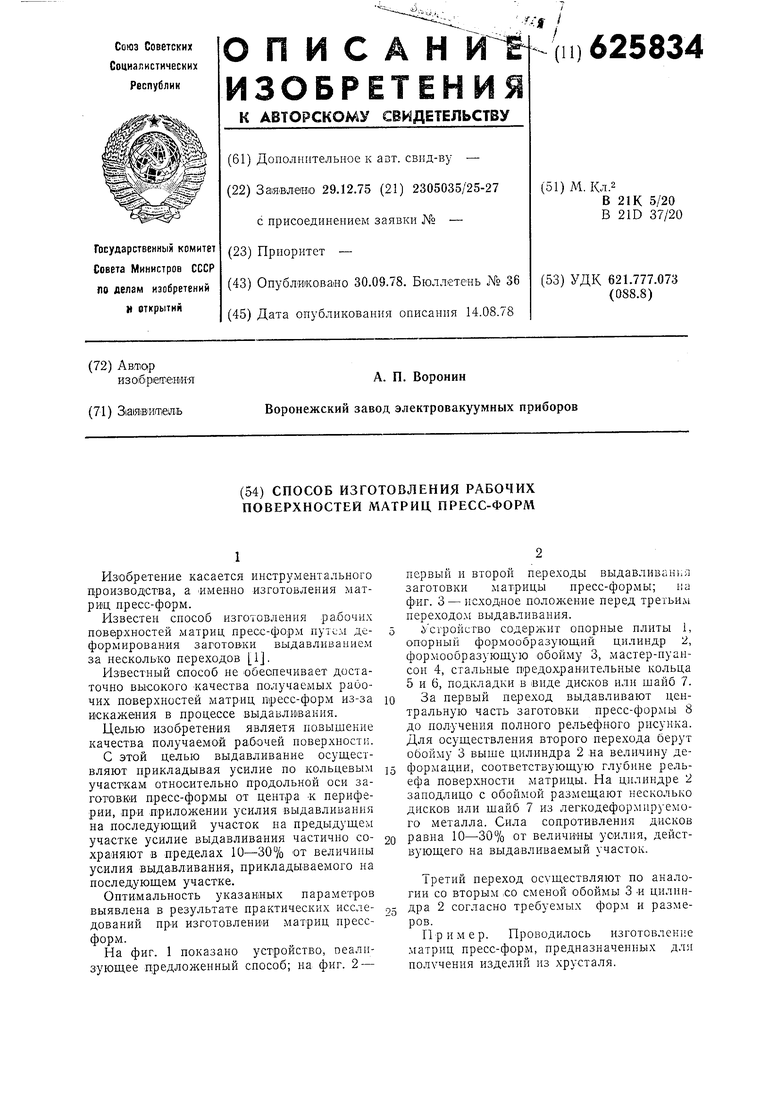

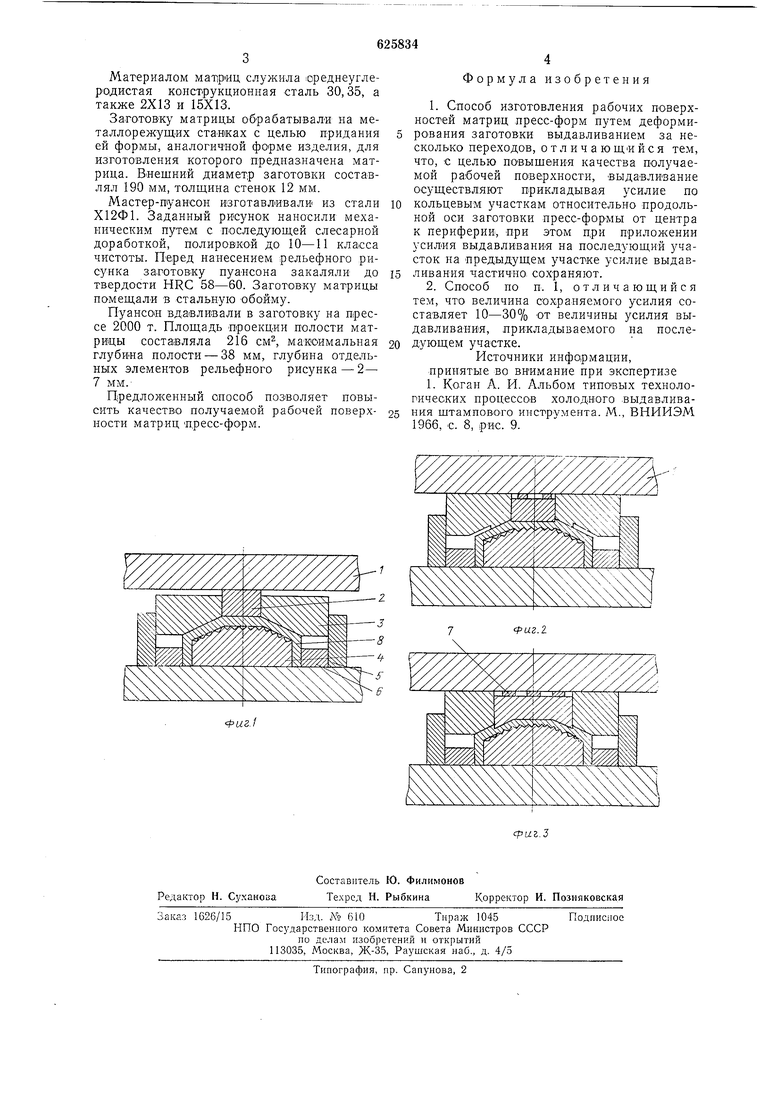

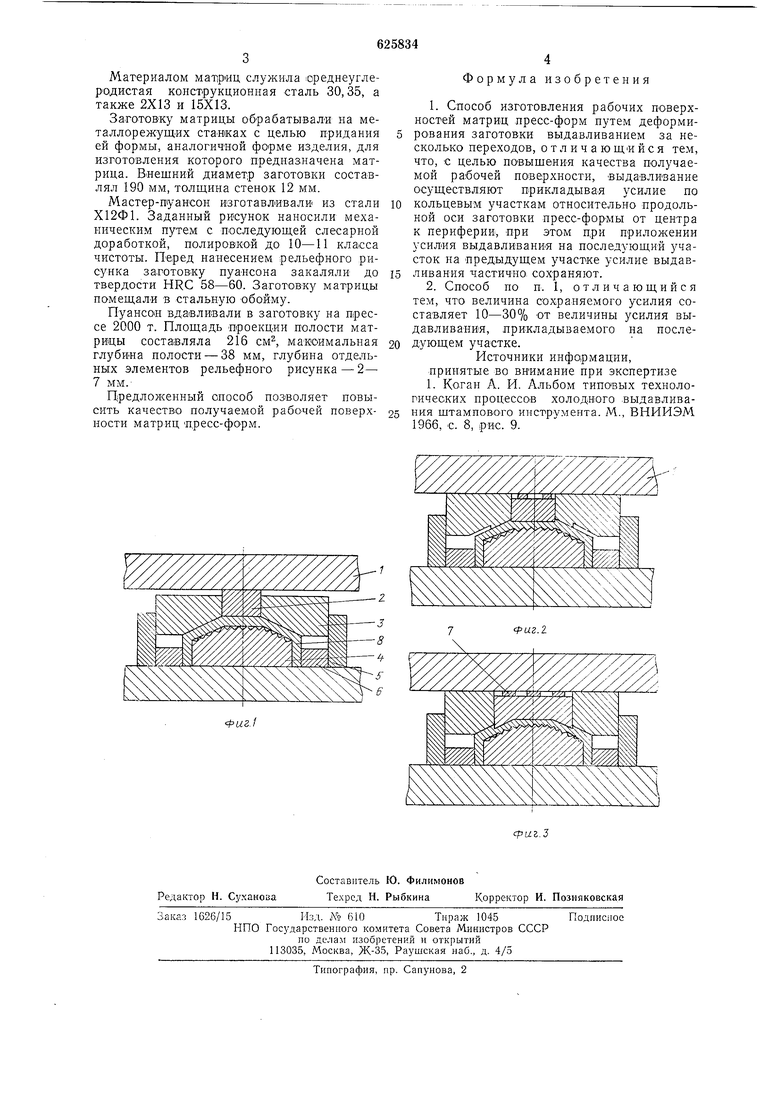

На фиг. 1 показано устройство, пеализующее предлол енный способ; иа фиг. 2 -

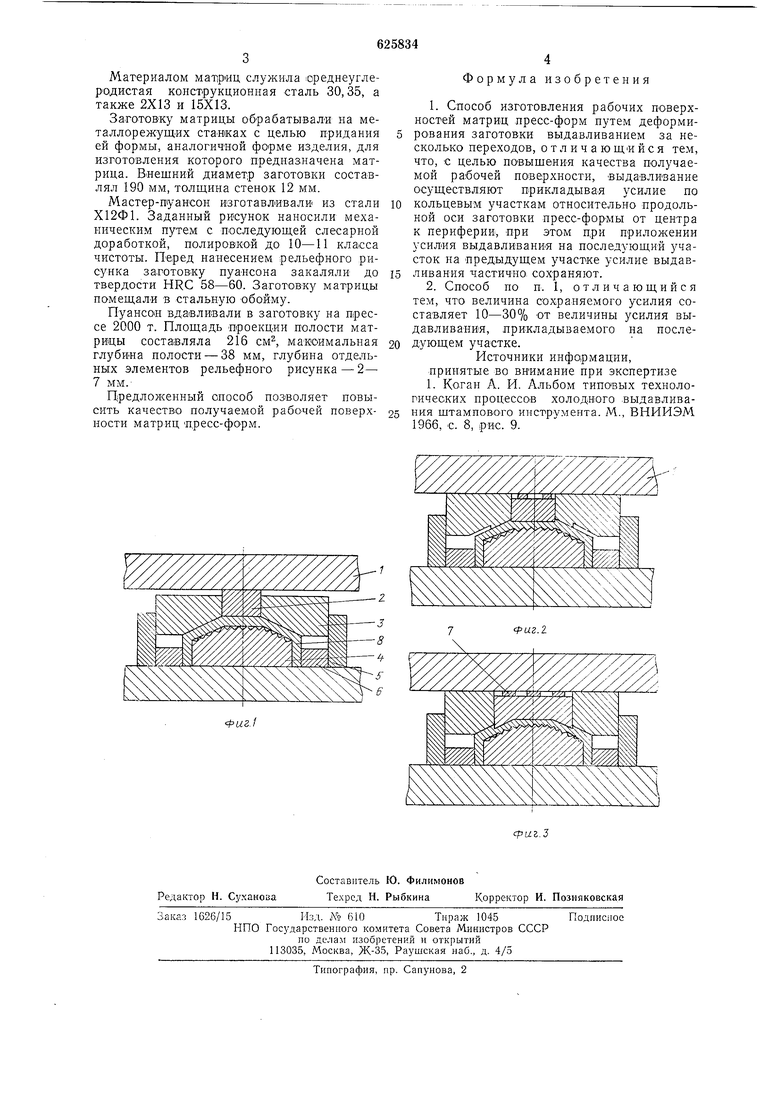

первый и второй переходы выдавливания заготовки матрицы пресс-формы; на фиг. 3 - исходное положение перед третьим переходом выдавливания.

Устройство содерл- ит опорные плиты 1, опорный формообразующий цилиндр 2, формообразующую обойму 3, мастер-пуансои 4, стальные предохранительные кольца 5 и 6, подкладки в 1виде дисков или щайб 7.

За первый переход выдавливают центральную часть заготовки пресс-формы 8 до получения полного рельефного рисунка. Для осуществления второго перехода берут обойму 3 выше цилиндра 2 на величину деформации, соответствующую глубине рельефа поверхности матрицы. На цилиндре 2 заподлицо с обоймой размещают несколько дисков или щайб 7 из легкодеформируемого металла. Сила сопротивления дисков

равна 10-30% от величины усилия, действующего на выдавливаемый участок.

Третий переход осуществляют по аналогии со вторым ico сменой обоймы 3 и цилиндра 2 согласно требуемых форм и размеров.

Пр и м е р. Проводилось изготовление .матриц пресс-форм, предназначенных для получения изделий нз хрусталя.

Материалом мацриц служила среднеуглеРодистая конструкционная сталь 30,35, а также 2X13 и 15X13.

Заготовку матрицы обрабатывали на металлорежущих ста-нках с целью придания ей формы, аналогичной форме изделия, для изготовления которого предназначена матрица. Внешний диаметр заготовки составлял 190 мм, толщина стенок 12 мм.

Мастер-цуансон изготавливали из стали Х12Ф1. Заданный рисунок наносили механическим путем с последующей слесарной доработкой, полировкОй до 10-И класса чистоты. Перед нанесением рельефного рисунка заготовку пуансона закаляли до твердости HRC 58-60. Заготовку матрицы помещали в стальную обойму.

Пуансон вдавливали в заготовку на прессе 2000 т. Площадь проекции полости матрицы составляла 216 см, максимальная глубина полости - 38 мм, глубина отдельных элементов рельефного рисунка - 2- 7 мм.

Предложенный способ позволяет повысить качество получаемой рабочей поверхкости матриц пресс-форм.

Формула изобретения

1.Способ изготовления рабочих поверхностей матриц пресс-форм путем деформирования заготовки выдавливанием за несколько переходов, отличающийся тем, что, с целью повышения качества получаемой рабочей поверхности, выдавливание осуществляют прикладывая усилие по кольцевым участкам относительно продольной оси заготовки пресс-формы от центра к периферии, при этом при приложении усилия выдавливания на последующий участок на предыдущем участке усилие выдавливания частично сохраняют.

2.Способ по п. 1, отличающийся тем, что величина сохраняемого усилия составляет 10-30% от величины усилия выдавливания, прикладываемого на последующем участке.

Источники информации, принятые во внимание при экспертизе 1. Коган А. И. Альбом типовых технологических процессов холодного выдавливання штампового инструмента. М., ВНИИЭМ 1966, с. 8, рис. 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ДИСКОВ, КОЛЕЦ, ФЛАНЦЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232663C2 |

| Заготовка для выдавливания формообразующих матриц | 1977 |

|

SU632455A1 |

| УСТРОЙСТВО И СПОСОБ ФОРМОВАНИЯ ЗОННЫМ ВЫДАВЛИВАНИЕМ | 2010 |

|

RU2493929C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| Способ изготовления пресс-форм | 1978 |

|

SU673660A1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ | 2012 |

|

RU2502599C1 |

| Способ изготовления полых деталей с конусными кромками | 1989 |

|

SU1712058A1 |

Авторы

Даты

1978-09-30—Публикация

1975-12-29—Подача