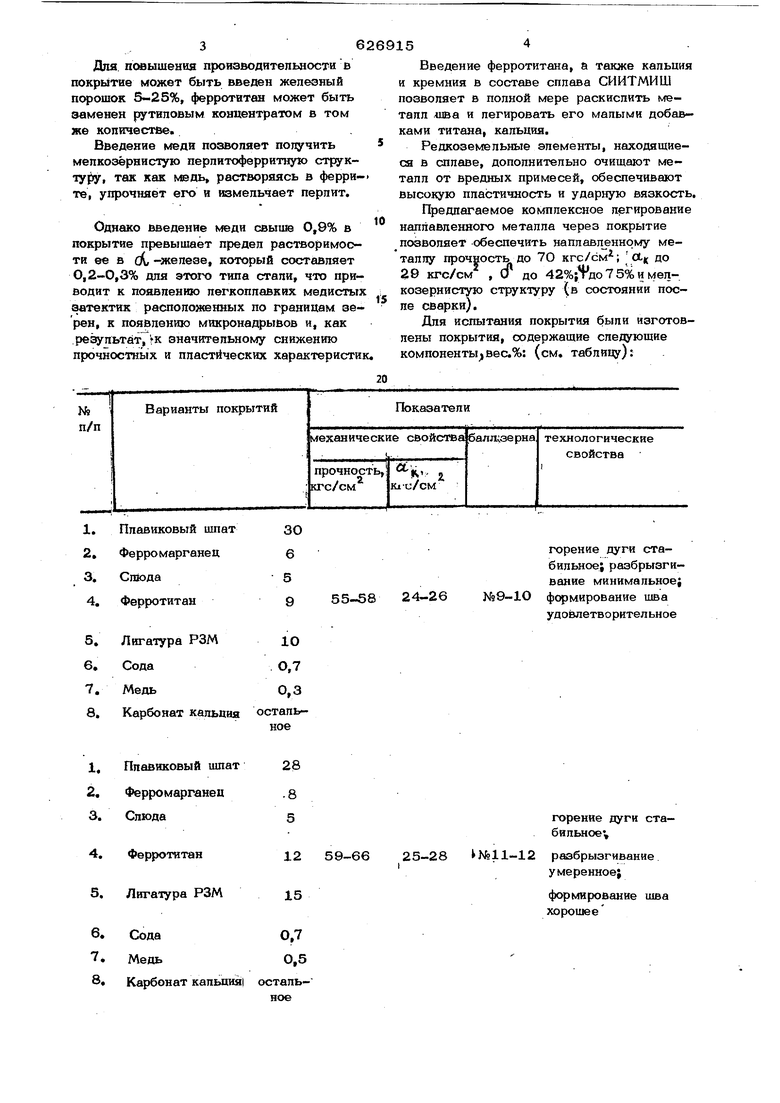

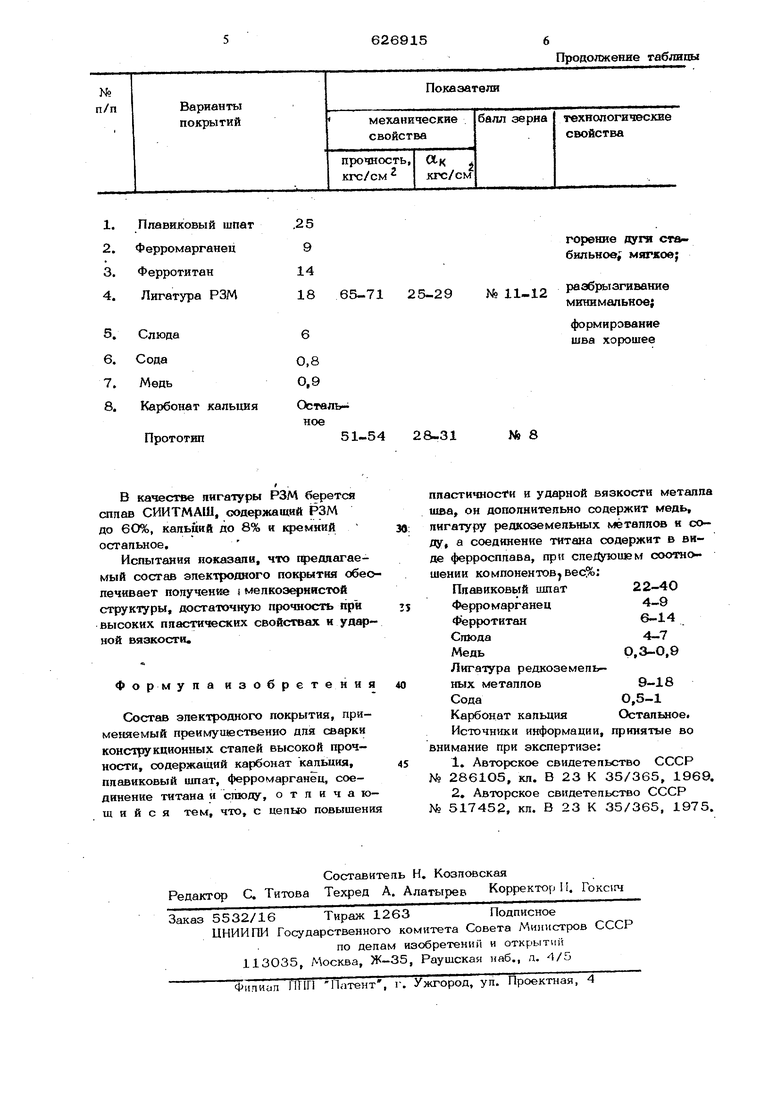

Изобретение относится к сварке, в ч ности к составу электродного покрытия, применяемого преимущественно для свар ки конструкционных сталей высокой про ности. Известен состав покрытий, содержащий следующие компоненты, вес.%: 50-52 Мрамор Плавиковый шпат 14-15 Кварц. Ферромарганец Ферросилиций 1О-14 Ферротитан 5-10 l. Окислы РЗМ Недостатком этого состава является невозможность применения его при свар Ев конструкдаонных степей, так как металл шва обладает недостаточной прочносгыо. Наиболее блввким к гареппвгаемому является состав апектродноого покрытия содержащий следующие компоненты, вес. кальция34-38 Плзввковый шпат27-32 4-8 Ферромарганец 3-12 Ферросилиций Рутиповый концентрат 3-13 Ферроцерий 0,5-6 5-8 2. Однако это покрытие не обеспечит достаточной пластичности и ударной кости металла uffia. Для повыщення пластичности и ударной кости металла шва состав покрытия олнительно содержит медь, лигатуру коземельных металлов и соду, а соеение- титана в виде ферросплава, при дующем соотношении компонентов, . %: Плавиковый шпат22-4О Ферромарганец4-9 Ферротитан6-14 Слюда4-7 МедьО.З-О,9 Лигатура редкозекдальных металлов9-18 СодаО,5-1 Карбонат кальцияОстальное. Для пшэышения производительности в покрытие может быть введен железный порошок 5-25%, ферротитан может быть заменен рутиповым концентратом в том же количестве.. Введение меди позволяет получить мелкозернистую перлитоферритную структуру, так как медь растворяясь в феррите, упрочняет его и иэмельчает перлит. Однако введение меди свыше 0,9% в покрытие превышает предел растворимости ее в 0 -железе, который составляет 0,2-0,3% для этого типа стали, что приводит к появленшо легкоплавких медистых эатектик расположенных по границам зерен, к появлению микронадрывов и, как результат, гк значительному снижению прочностных и пластических характеристи Введение ферротитана, а также кальция и кремния в составе сплава СИИТМИШ позволяет в полной мере раскислить металл ива и легировать его малыми добавками титана, кальция. Редкоземельные элементы, находящиеся в сплаве, дополнительно очищают металл от вредных примесей, обеспечивают высокую пластичность и ударную вязкость. Предлагаемое комплексное легирование наплавленного металла через покрытие позволяет -обеспечить наплавленному металлу прочность до 70 кгс/см ; ct|f до 29 кгс/см , Сг до 42%}Чдо 7 5% и мелкозернистую структуру (в состоянии после сварки). Для испытания покрытия были изготовлены покрытия, содержащие следующие компонентыj|Bec.%: (см, таблицу):

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1983 |

|

SU1094711A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Состав электродного покрытия | 1991 |

|

SU1776527A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС | 2011 |

|

RU2471601C1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2433027C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

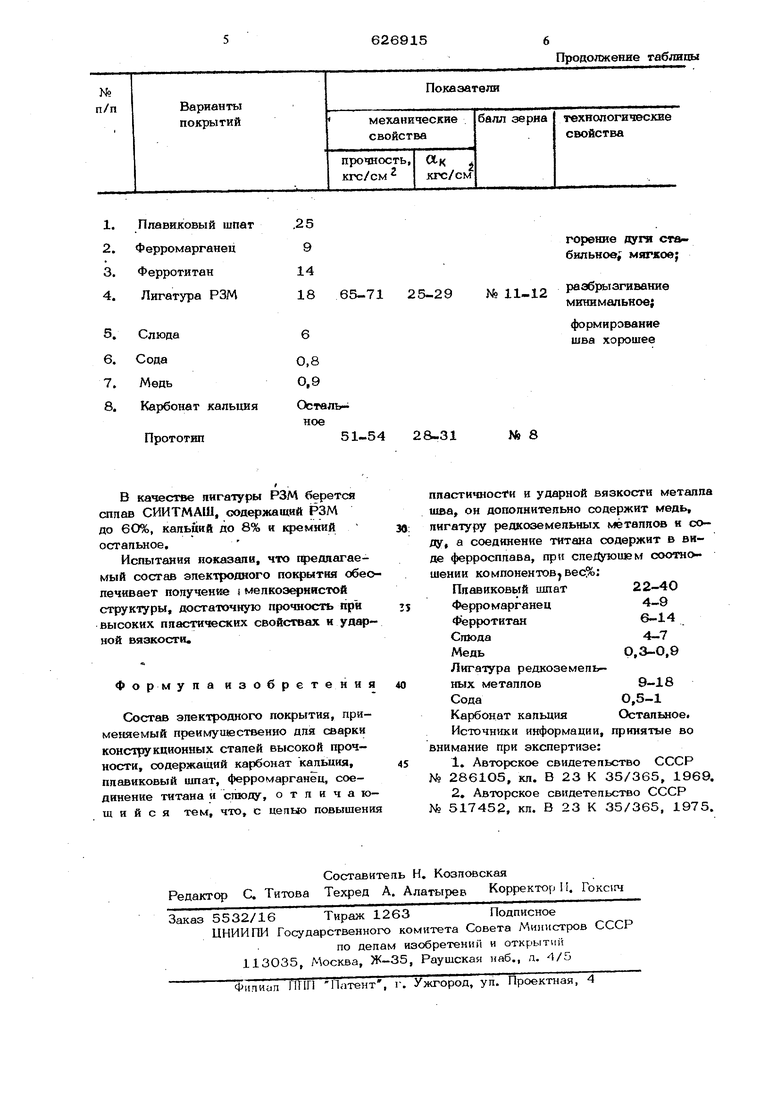

Плавиковый щпат

ЗО 6 5 9

Ферромарганец

Слюда

55-58 24-26

Ферротитан

Лигатура РЗМ

Ю 0,7

Сода

Медь 0,3

Карбонат кальция остальное

28

Плавиковый щпат

Ферромарганец

8 5

Слюда

Ферротитан

12 59-66

Лигатура РЗМ 15

7,Медь0,5

8 Карбонат кальция остальное

горение дуги стабильное; разбрызгивание минимальное; 1О формирование щва удовлетворительное

горение дуги стабильное,

28 k №11-12 разбрызгивание

умеренное;

формирование шва хорошее

Продолжение твблнпы

Авторы

Даты

1978-10-05—Публикация

1977-03-23—Подача