Известен способ п учвниа полжхлефвнов лолийеризацнеЗ нлн сополишризащей Ст-олефйнов в присутствия катализатора, состоящего из галогёйилбв THfaaa ИЛИ ванадия и дигалогеиидов алкила нэминия.

Предлагав катализатор, получаемый из вэанмодействйя по любому порядку при смещении следующих реагентов:

а)по краййеЯ мере однога ннзкрвалентного галог еннда тнтана. или ванадия;

б)соединения алюминия формулы RAlXa, где X-хлор, бром или йод, R - водород, фенил или Ci-Ст-алкил замещенный или незамещенный;

в)комплексного фторида (бщей формулы MsMFg, где М обозначает Li, Na, К н М- Ti, Si, Sn, 2г.

Полученный катализатор обладает мощным каталитическим эффектом, полученные на нем полимеры имеют высокий молекулярный вес и высокую кристалличность.

Наиболее подходящими галогенными металлическими соединениями с низкой валентностью, применяемыми в качестве компонента «а Б предлагаемом способе, являются галогенные соединения титана и ванадия ввиду активности получаемого катализатора, например треххлористый титан и трехвалентные комплексные соединения титана. Первый получают восстановлением четыреххлористого

титана водородом или металлами, например металлическим алюмкннем, металлическим кремнием и т. д., вторые состоят из трехвалентных ком пленен lijx соеднненнй титана, полученных восстановлением четыреххлористого титана органометаллическнми соединениями. Особенно прнгоднымн являются трехвалентные комплексные соединения титана, полученные взаимной реакцией четырехгалоидных соеДинеНий титана, например четыреххлорнстого титана илп тетрабромида титана, при 100°С с ррганометалЛическнм соединением металлов групп периодической таблицы, таким как бутил лития, фенил калия, днметил цинка,

триэтиловый алюмниий, хлористый днэтил алюминия, двуххлористый этнлалюминнй, полуторахлористый этил алюминия, диэтил алюминиевого гидрида этилалюминиевого дигид рнда и литнйалюминиевый четыреххлористый.

этил. Перечисленные комплексные соединения, полупенные реакцией при Температурах ниже 100°С, могут применяться с еще большим успехом после их термической обработки. при 100-180°С. В качестве галогенных соединений ванадия удобно применять треххлористый ванадий или те комплексны соединения ванадия, которые (полу шются при реакции четыреххлористого ванадия с вышеперечисленными органометаллическими еоедииеС другой стороны, в числе- органометаллическпх алюминиевых соединений состава RAlXa находятся соединения, у которых в качестве X предпочтительно находится хлор, бром или йод, тогда как R-алкИловая Cj-С;группа, например этил, пропил, бутил, изопропил, изобутил, изоамил и гексил или фенил и толил. Среди них наиболее подходящим . является двз хлористый этилалюмпний.

Наиболее пригодными комплексными соединениями этого рода являются, например, литиевый титановый фторид Li2SiF6i натриевый титановый фторид NasTiFe; калиевый титановый фторид KaTiFo, литиевый кремниевый фторид L 2TiFff, натриевый кремниевый фторид Na2SiF6,.. . калиевый. кремниевый .фторид KaSiFo, литиевый циркониевый фторид LiaSiFo, натриевый циркониевый фторид , калиевый циркониевый фтОрид KjZrFfi, литиевый оловянный фторид Na2SnF6, натриевый оловянный фторид NagSnFu и калиевый оловянный фторид .

Каталитическое воздействие является общим свойством всех составных катализаторов в предлагаемом способе, однако с точки зрения как каталитического воздействия, так и удобности обхождения приведенные ниже три компонента при взаимном сочетании значительно превосходят, остальные и применяются поэтому с особым предпочтением.

Хотя молярные отношения составных частей катализатора могут изменяться в широких пределах, например соотношение галогенида переходного .металла «а к RaIX2 10 : 1-1 : 20 и соотношение RAIXs к 20: 1-1 : 10, но наиболее -подходящими молярными отношениями между компонентом являются следующие; «а и «б - 2: 1 -Г: 0, «б - и «в. 15: 1-1:2.

Условия смешения компонентов катализатора выбираются произвольно. Например, последовательность смешения и температура, примененное оборудование и прочее можно менять в широком интервале. В отношении последовательности смешения все три составные части могут смешиваться одновременно или же RAXa и MaMFe смешиваются и вызревают вместе, после чего добавляют галогеииды переходного металла. Или же в.место этого RaIX2 и MzMFftсмешиваются совместно; после вызревания добавляют большую порцию RAIX2 совместно с галогенным соединением переходного металла. Температуры, преобладающие при смешении, могут изменяться в пределах от -20 до -f-200°C, но обычно ради удобства смешения в пределах от комнатной до +180°С. После смешения всех трех составных частей или компонентов «б и «в иногда смесь вызревает при 50-180°С в атмосфере . азота. ., Можно при смешении добавлять подходящий разбавитель, например инертный жидкий углеводород - гептан или керосин. Концентрация катализатора берется в широких пределах, например от 0,1 моль/л до крайнего

случая, когда смешение происходит вообще без разбавителя. При приготовлении катализаторной смеси с помощью жидкого разбавителя и в особенности при предварительном

смешении составных частей «б и «в с последующим вызреванием промежуточной : смеси может случиться, что из смеси происходит осаждение. В таком случае предварительную смесь смешивают с компонентом «а без

фильтрации остатка или же в фильтрат добавляют компонент «а в качестве,.полймеризационного катализатора.

Катализаторы особенно пригодны для получения полимеров из несимм€ тричных олефинных углеводородов с пространственной структурой, например из пропилена, бутана или стирола или из разветвленных олефинных углеводородов, например из З-метилбутена-, 3-метилгексана, 4-метилпентена-1 и 5-метилгексена-1.

Сополимеризацию а-олефииов с другими а-олефинами, с двумя или несколькими рлефинами производят смешиванием в соприкосновении с катализатором для получения неупорядоченного сополимера. Однако для получения высококристалличных сополимеров применяют, как описано выше, смесь двух или большего числа олефинов; при этом соотношение смешанных олефинов следует по возмоясности брать таким, чтобы один олефин находился по отношению к другому в молярном отношении, не превышающем 10 мол. %. Например, смесь олефинов, состоящая из пропилена и этилена в молярном соотношении 95:5,

может войти в хорошее соприкосновение с катализатором для получения неупорядоченного сополимера.

Для дальнейшего получения сополимера из двух или большего числа олефиноз с помощью

кристаллизаторной системы можно также удобно осуществить блочную полимеризацию. При этой реакции два или большее число различных олефииов катализируются частично или независимо друг от друга или частично,

но в смешанном состоянии, причем имеется возможность изменять последовательность взаимодействия. Для получения высококристаллического иолимера при сополимере, состоящем из неупорядоченного сополимерного блока из двух или большего числа олефинных мономеров, состав олефинных мономеров, составляющих результирующую полиЛ1еризационную цепочку, берется предпочтительно таким, чтобы большая часть олефинов

состояла из олефинов по меньшей мере Сз; в частности, содержание мономерных групп этилена или других а-олефинов, предназначенных к сополимеризации,- не быть больше 5 мол. %..

При практическом использовании предлагаемого изобретения можно воспользоваться любым существующим способом полимеризации. Процесс смешения и вызревания катализатора, равно как реакция полимеризации, выЬлийепрёрывяым способом. Можно также применять инертный оргаинчес1и1й разбавитель при полимеризации ил к же вести реакцию без разбавителя, не взвешивая катализатор в самих мономерах. В качестве разбавителя для даииого случая обычио применяют тот же разбавитель, который примеиеи для приготовления катализатора

Температуру и давление при иолнйеризационной реакции выбирают произвольно в зависимости от рода применяных мономеров, концентрацни катализатора и требуемой стег пени полимеризации. Обычно температуры берут в пределах между -5Ю и - давление - от прдатмрсферного до еверхати&сферг него вплоть до 50 . Однако нет нрнчнн не применять «ще высшее давление, если нужно.

Можно одновременно применять в П01лнмернзацнонной системе |реактивы для роста 4епн, например газообразный водород, алкнлы галогенидов иди органические сдединёиия, выделйющие 4кти8нь1й водород для нужной регулировки молекулярного веса выходного. полимера. При до6|1вленин агента роста цепа в этой стадии почти Hie иаблюдаетсй понижение кристалличности выходного нолнмера. Не нужно особо аодчеркнзать, что рва1щйд выполняется При практически полном отсутсгт вин кнслОррда или воды..

Помимо переннсленных особенностей, пространственная структура полимера oifeqcH тельнр больше развита, чем ори каталитических системах применяемых до сих пор.

В приведенных примерах молекулярный вес полипропилена обозначает средний вязкостный молекулярный вес, рассчнтанный по формуле Р. Чанга. Велнчина, обозначенная t|, является Истниной вязкостью, нзмеренной в декалнне при 135°Спри концентрации 0,1 г/tOO мл и рассчитанной с номошь о коистаиты Мартина -по предложс-иию Р. Чанга. Велнчниа, обозначенная «остаток после эксгракцин, является пропорцнёй твердого полимера, оставшейся после экстракции горячим гептаном после 24 час. Температура хрупкости определяется по норме

ASTM D746--57T.

Отделение полнмера от полимеризациоиной смеси после полнмернзаднонной реакции проводят первоначальным разложением катализатора метанолам, после чего твердый порошкообразный полимер отфнльтровыаают. промывакэт метрнолрм и сушат.

Пример 1. Б сосуд для полимеризации емкостью 5QO м отмеривают 250 мл очнщенного керосина, после чего добавляют в атмосфере азота аналнтнческн чнстый трнхлбрид

титана, и отовлённый «Koi Штийфер Хемикал Ко. н полученный восстановлением четыреххлористрго тнтана Металлическим алк миннём, двухяррнстый 9тиленал( и металлическое цомплексное соединение, приведенные в

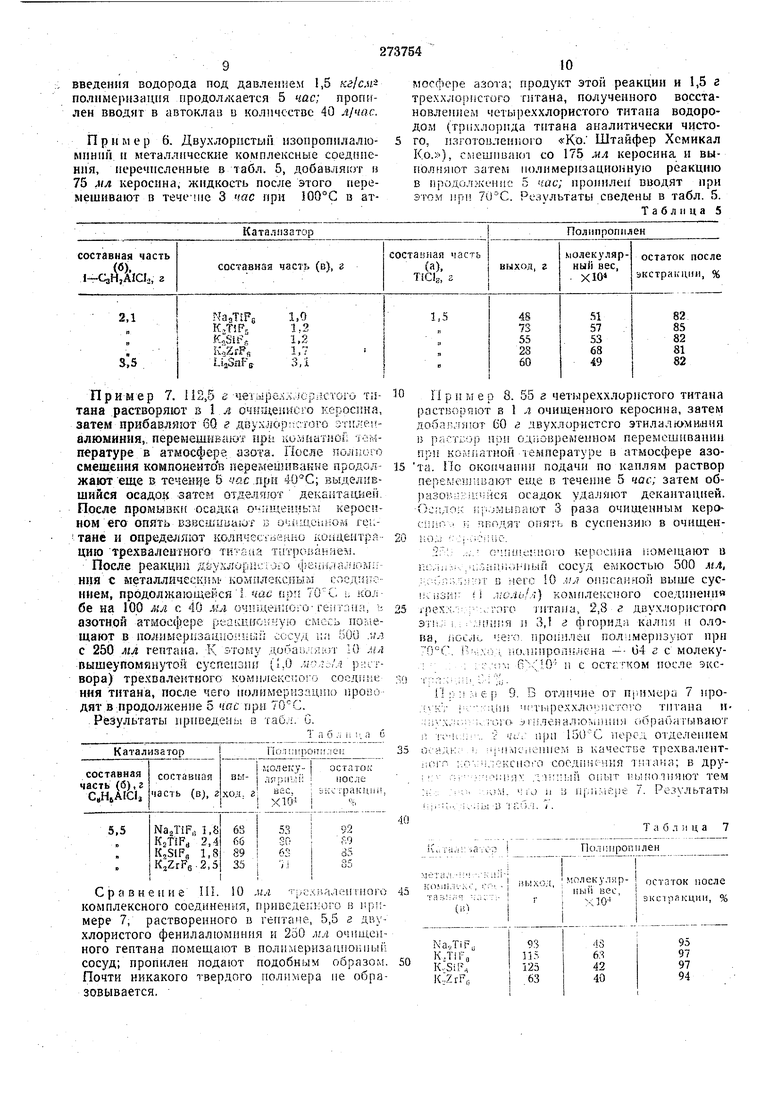

табл. 1. Темпеоатуру реакционной смесн повыша от до 70°С и перемешивают смесь в продолжение 30 ju««, после чего реакция прлймернзацин продо-Вй ается в течение 5 час при атмосферном д&&.пеанн н подаче пропилена.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU416951A3 |

| Способ получения полиолефинов | 1971 |

|

SU477577A3 |

| Способ приготовления катализатора для полимеризации или сополимеризации олефинов | 1970 |

|

SU486498A3 |

| Способ получения высокомолекулярных сополимеров олефинов | 1959 |

|

SU122873A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU297193A1 |

| Способ приготовления катализатора для полимеризации и сополимеризации олефинов | 1970 |

|

SU477569A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1968 |

|

SU207839A1 |

| Катализатор (со)полимеризации @ - @ -альфа-олефинов | 1977 |

|

SU1303030A3 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 1988 |

|

RU2007213C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ ОЛЕФИНОВЫХ ОЛИГОМЕРОВ | 2010 |

|

RU2430116C1 |

Показатели полученных лолимеррв также приведены в табл. 1.

Пример- 2. Пропилен полимеризуют, как в примере 1, с той р)азницеи, что изменяют еоотношенне треххлорпстого тнтана (аналитически чистого трнхлорнда тнтапа), двухлористого зтилепалюминия и калнйтнтанового фторида. Полученные результаты сведены в табл. 2.

Таблица 2

Сравнение I. Одиннадцать автоклавов емкостью по 2000 заполняют каждый 750 лм гексана и затем добавляют соответственно катализатор состава, г:

а)Треххлористый титан из примера 1.10,8

б)Двухлористый этилалюминий10,5

в)Одно И металлических комплексных соединений, набранное из группы:

NaaTiFe15,6

KzTiFe18,0

KaSiFe 16,5

KaZrFe18,0

KaSnFe22,0 Сравнение П. Продукты реакции между органометаллическим соединением алюминия и металлическими ком1тлексными соединениями, приготовленными по условиям примера 3, помещают в двухлитровый автоклав; пропиЛеи вдувают под давлением 7 кг/см при 70С н перемешивание продолжают в течение 5 час; образование твердого полимера не наблюдается. Пример 4. В двухлитровый автоклав помещают 500 мл гептана, затем в атмосфере азота прибавляют 2,5 г треххлористого титаиа {того же, что и в примере I), 12,3 г двухбромистого пропилалюминия н 2,1 г фторида натрия и титана. Температуру в автоклаве повыщают до 110°С и при этой температуре перемещивание продолжают в течение 2 час;

Катализатор

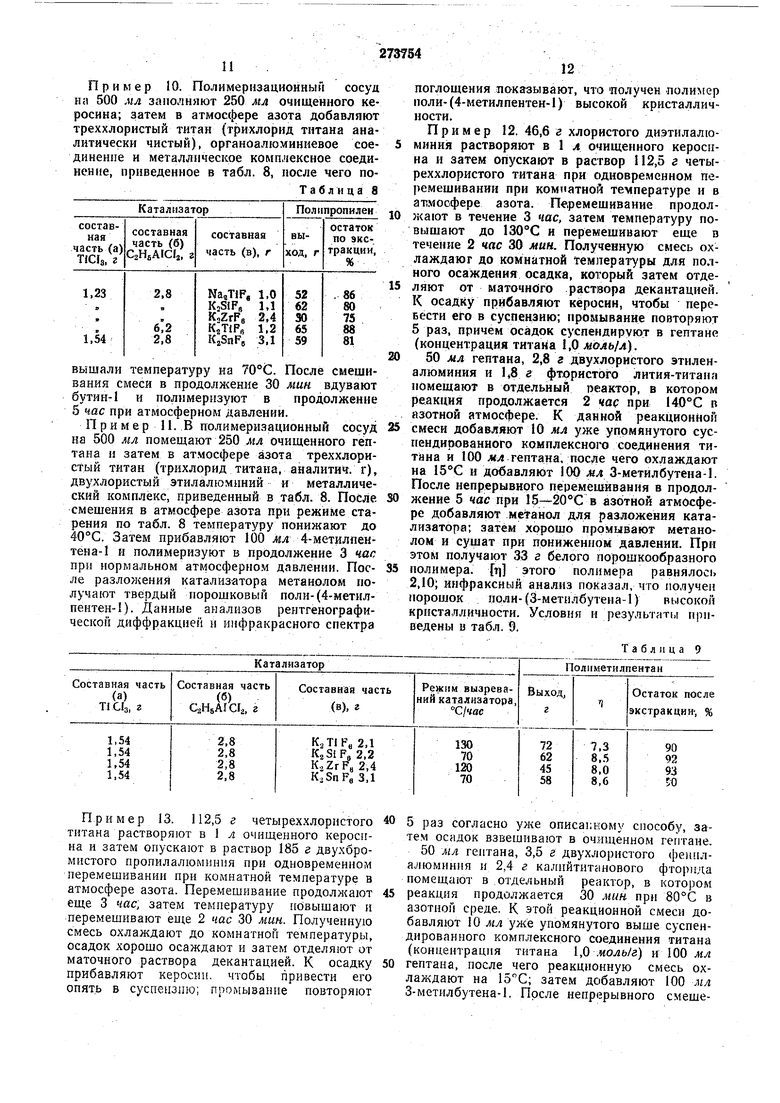

Пропилен вдувается, как и в примере 1, йо не наблюдается возникновение твердого полимера ни в одном из 11 автоклавов. Пример 3. Органоалюминиевые соединения и металлические комплексные соединения вступают в реакцию в атмосфере азота в колбе емкостью 200 мл с 75 мл очищенного керосина; режим реакции отвечает условиям, приведенным в табл. 3. Половина реакционной смеси затем помещается в полимеризационный сосуд емкостью 500 лл с 250 мл гептана, к которому присоединяют 1,5 г треххлористого титана (того же, что и в примере 1); лосле этого полимеризационную реакцию проводят, подавая пропилеи в течение 5 час при 70°С. Результаты приведены в табл. 3.

ТаблицаЗ

Полипропилеи затем температуру понижают до 70°С и вводят пропилен в автоклав в количестве 40 л/час. Давление в автоклаве постепенно подиимается во время полимеризационной реакции. После 5 час иолимеризационная реакция останавливается и после обычной конечной обработки получают 270 г белого порошкообразного твердого остатка. Нерастворимый остаток- 94% при экстракции горячим гептаном. Средний вязкостный молекулярный вес этого полимера 61X10. Пример 5. После загрузки в автоклав 500 мл гептана (емкость автоклава 2л) добавляют катализаторы, приведенные в табл. 4, смешение продолжают 2 нас при и затем температуру понижают на 70°С. После Т абл ица 4 введения водорода под давлегпгем 1,5 кг/с,и полимеризация продол/кается 5 час: пропилен вводят в автоклав в количестве 40 л/час. П р н м е р 6. Двухлористый изопропнлалюМПН11Й II металлические комплексные соедппения, перечисленные в табл. 5, добавляют н 75 мл керосина, жидкость после этого перемешивают в тече-ше 3 час при iOO°C в атПример 7. 112,5 г че1ыре.;.лсрг;стого титана .растворяют в 1.Л очищенного керосина, затем прибавляют 6Q е двухлорпегого этиленалюминия,, перемешивают пра колиштиой домпературе в атмосфере азота. После подиого смешения компонентов перемеизиванне продол жают еще в тече1Щ8 S час .при выделившийся осадок затем отделяют декЕ11та1и ей. После промывк осадка о-пщеины, керос ном его опить взвсшцвшог в оиищсином гекi тане и опред& шют 1шличес -Беано концеитрацию трехвалентного ткйиа титрованяем. После реакции ДЁухлорИьЮ.о иил ипом;;нпя с металлическим комплексным соедтпюиием, пр6должаю дейсй 1 час при /ОС ;, колбе на Юр А1Л с 40 мл очпщениоготеигпиа, ь азотной атмосфере реакционную смесь помещают в Tiojsiibiep i3au;iOiHiun сссу/ i:a 500 мл с 250 мл гептана. К, этому добаи-ч/пот 10 лгл вышеупомянутой суспеизшт {1,0 .уо.;:;;/.5р;:створа) тре.чвалеитного ком11ле1чС ;ого соедпт-; иия титана, после чего полимеризащио ipoao дят в.продол.жение 5 час при .

. Результаты пр ведеиь в табл. G.

Сравнение П1. 10

1к:хвале11Т1юго 45

мл

комплексного соединения, приведенного в примере 7, растворенного в гентаме, 5,5 г двухлористого фенилалюминия и 250 мл очищенного гептана помещают в полимеризационный сосуд; пропилен подобным образом. Почти никакого твердого нолимера не образовывается.

Пример 8. 55 г четыреххлир1 стого титана растворяют в 1 л очищенного керосина, затем

flODa.njifuoT 60 ,3 двухлорнстсго этилалк мИ|ННЯ 13 pacTi:op при о.;.1.;1овреыенном переысшпва 1ип при ком{и7тиой температуре в атмосфере азота. Мо окопчанип подачи по каплям раствор neneweHJUBaioT euj.e в течеш-ш 5 час; затем об.iLinicH осадок удаляют декантацией. нромыпйют 3 раза очищенным керсь ; пБо.дят огшть в суспензи О в очищен oUiiJk::u oro Kepociijia иомепдают в 3;iiiii.;ti-iiL-iii сосуд ег1падсть о 500 мл, ;Г Б неге 10 ..hi онпсанной выше сус1 моли/л} комплексного соединен :...гпго титана, 2,8 г двухлористпго

ipex;;иппя л 3, г фгоридн калпя н олоЭТ1:.;: i :-п TipoiiiiTei полимерпзуют при

ва, лосл;

i, иолшфопилсна - 64 г с молеку-пег R..

;п; 6vlO и с остгг ком после экс:.i е р 9. В отличие от пг1име|)и 7 нро.:;Uiii |;ТЬ|реххло.:истого и; U гогс) -II ) обраоагываюч -.. V iuc при 150С nepc.;i отделением ; :ич1л1С1 С1Н1ем Б качестве т)ехва. ент-,:ч.: гКС110го соединения ппака; в дру /:ч :;:1;;1х .ишплй опыт 1:ь тияют тем . . и и iipii:,ieue 7. Результаты ..:ы а 1 аб.ч. 7.

Т а б л 1 ц а 7 ,а;О,1 Полипропилен

Чекуляр- . остаток после libiii вес. I

v. 1П-1I ЭКС1рйКЦИИ, % мосфере азота; продукт этой реакции и 1,5 г треххлористого пггана, полученного восстановле и ем четыреххлористого титана водородом (трихлорида тптана аналитически чистого, пзготоиленпого Ко. Штайфер Хемикал Ко.;М, e.eшnвa cn со 175 мл керосина н выполняют затем полпмерпзационную реакцию в гфодолженис 5 час; пропиле сводят ири этом 0°С. Результаты сведены в табл. 5. Таблица 5

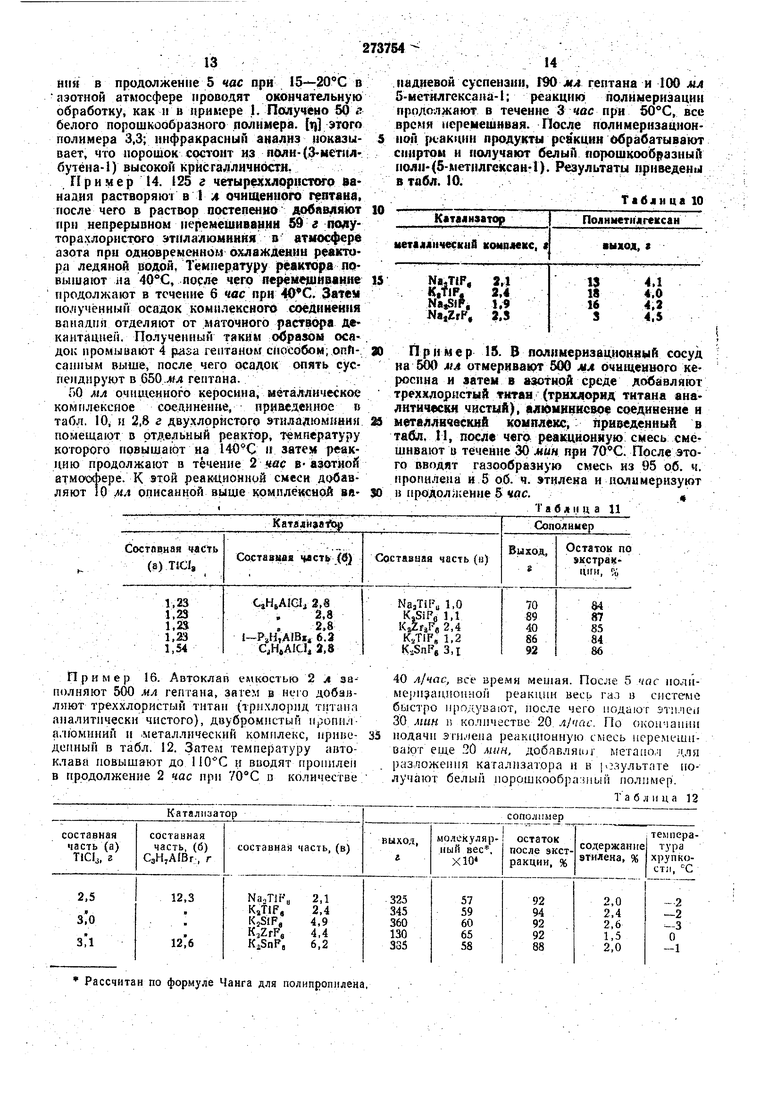

Пример 10. Полимернзационнын сосуд на 500 мл заполняют 250 мл очищенного керосина; затем в атмосфере азота добавляют треххлористый титан (трихлорид титана аналитически чистый), органоалюминиевое соединение и металлическое комплексное соединение, приведенное в табл. 8, после чего поТаблицаа

вь5шали температуру на 70°С. После смешнвания смеси в продолжение 30 мин вдувают бутин-1 и полимеризуют в продолжение 5 час при атмосферном давлении.

П р и м е р 11. В иолимеризационный сосуд на 500 мл помещают 250 мл очищенного гептана и затем в атмосфере азота треххлористый титан (трихлорид титана, аналитич. г), двухлористый этилалюмнний и металлический комплекс, приведенный в табл. 8. После смешения в атмосфере азота при режиме старения по табл. 8 температуру понижают до 40°С. Затем прибавляют 100 Л.4 4-метилпентена-1 и полимеризуют в продолжение 3 час при нормальном атмосферном давлении. После разложения катализатора метанолом получают твёрдый порошковый поли-(4-метилпентен-1). Данные анализов рентгенографической диффракцией и инфракрасного спектра

Пример 13. 112,5 г четыреххлористого титана растворяют в 1 л очищенного керосяна и затем опускают в раствор 185 г двухбромнстого пропилалюмннпя при одновременном перемешивании при комнатной температуре в атмосфере азота. Перемешивание продолжают еще 3 час, затем температуру повышают и перемешивают еще 2 час 30 мин. Полученную смесь охлаждают до комнатной температуры, осадок хорошо осаждают и затем отделяют от маточного раствора декантацией. К осадку прибавляют керосин, чтобы привести его опять в суспензию; промывание повторяют

поглощения показывают, что получен полимер поли-(4-метилпентен-1) высокой кристалличности.

Пример 12. 46,6 г хлористого диэтилалюминия растворяют в 1 л очищенного керосина и затем опускают в раствор 112,5 г четыреххлористого титана при одновременном перемешивании при комнатной температуре и в атмосфере азота. Перемешивание продолжают в течение 3 час, затем температуру повышают до и перемешивают еще в течение 2 час 30 лин. Полученную смесь охлаждаюг до комнатной teMneparypbi для полного осаждения осадка, который затем отделяют от маточного раствора декантацией. К осадку прибавляют керосин, чтобы перевести его в суспензию; промывание повторяют 5 раз, причем осадок суспендируют в гептане (концентрация титана 1,0 моль/л).

50 мл гептана, 2,8 г двухлористого этиленалюминия и Ь8 г фтористого лития-титан,ч помещают в отдельиый реактор, в котором реакция продолжается 2 час при 140°С п азотной атмосфере. К данной реакционной смеси добавляют 10 мл уже упомянутого суспендированного комплексного соединения титана и 100 лл гептана, после чего охлаждают на 15°С и добавляют 100 мл З-метилбутеиа-1. После непрерывного перемешивания в продолжение 5 час при в азотной атмосфере добавляют метанол для разложения катализатора; затем хорошо промывают метанолом и сущат при пониженном давлении. При этом получают 33 г белого порошкообразного полимера, ц этого полимера равнялось 2,10; инфраксный анализ показал, что получен порошок полн-(3-метилбутена-1) высокой кристалличности. Условия и результаты приведены в табл. 9.

Т а б л II ц а 9

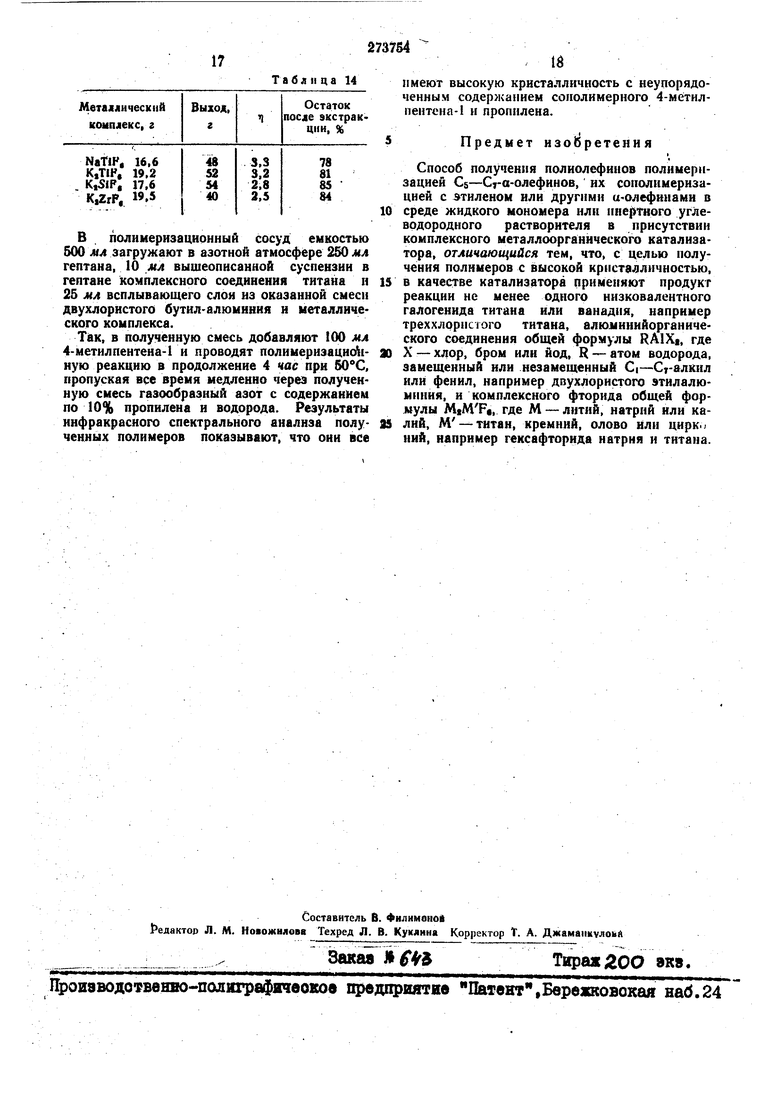

5 раз согласно уже описанному способу, затем осадок взвешивают в очищенном гептане. 50 мл гептана, 3,5 г двухлористого феинлалюмин1 я и 2,4 г калпйтитянового фторида помещают в отдельиый реактор, в котором реакция продолжается 30 лшн при 80°С в азотной среде. К этой реакционной смеси добавляют 10 мл уже упомянутого выше суспендированного комплексного соединения титана (концентрация титана ,О моль/г) и 100 лл гептана, после чего реакционную смесь охлаждают на затем добавляют 100 мл З-метилбутена-1. После непрерывного смеше t3 /, :; - НИИ в продолжение 5 час при 15-ЗОС в азотной атмосфере проводят окончательную обработку, как и в примере 1. Получено 50 д белого порошкообразного полнмера. tj этого полимера 3,3; инфракрасный анализ показывает, что порошок CQcioiiT из поли-(.3-мет11Лбутена-1) высокой крйсгалличностя. Пример 14. 125 г четыреххлррнстотр ванадия растворяют в I л очищеипого гептана. после чего в раствор постепенио добавляют при непрерывном неремёшиаацин 59 г полутор а.хлористого этплалюмнння в атмосфер азота при однрвреыениом охлажДедиы реактора ледяной бодой, Температуру реактора повышают на , после чего яервмед1ймине продоли ают в течение б час при . Затем полученный осадок комнлексиого соединения ванадия отделяют от маточного раствора декантацией. Получепиыи таким wpasoM осадок промывают 4 раза гептаном способом; опЛсаиным выше, после чего осадок опять суспендируют в 650-лл гептана. 50 мл очищенного керосинav металлическое комплексное соединеине, приведенное в табл. 10, и 2,8 г дву.хлорйстого этиладюмнния помещают в отдельный реактор, температуру которого првыша|Ьт на 140°С п затем реакцию продолжают в течение 2 ftec в-азотной атмосфере. К этой реакционной смеси добавляют 10 лл описанной выше комплексиРА ваПример 16. Автоклав еА1костыо 2 л заполняют 500 мл гептана, затем в него добанлпют треххлористый тнтап (трыхлррпд титана аналитически чистого), двубромистый кропилалюминий п |Металлическпй комплекс, приведенный в табл. 12. Затем температуру автоклава повышают до 110°С и вводят пропилам в продолжение 2 час при 7Ь°С D количестве

40 л/час, все BjseM мешая. Floase 5 час полиMeiJn aiU OUHOi реакции весь газ ц спстеме быстро продувают, после чего подают STii.neii 30 мин г. количестве 20 л//ги-. По окоичапип подачп зти.||еиа реакционную смесь псремешиBajoT еще 20 мин, добявляил метанол для разложеппя катализатора н в 1 зультоте получают белый порошкообразный полимер.

Т а б л II ц а 12

сопол1 мер падиевой суспензии, 190 мл гептаиа и 100 мл 5-метилгекса11а-1; реакцию полимеризации продолжают в течение 3 час при 50°С, все время перемешивая. После полимеризационной н:акнни лррдукты ре&кЦнн обрабатывают спиртом и получают белый иорошкообразиый пол11-(5- 11етилгексанг1). Результаты ириведеиы в табл. 10. Таб JII ца 10 Пример 15. В яолимеризациоивый сосуд, на 500 Л1Л отмеривают 500 мл Очищенного керосина и затеы в азотной среде д(Убавляют треххлористый титан (трнхдорнд титана аиалитичФскя чистый), алюминиевое срединенне и металлический комплекс, лриведеииый в Tadn. М, после чегр реак-циоиную смесь смешивают ц течение 30 лыи при ТОС После этого вводят газообразную смесь из 95 об. ч. пропилена и 5 об. ч. этилена и полимеризуют в продолжение 5 чйс. Табли ц а П

i5

Пример 17. Примеияют катализатор, описанный в примере 16, и вводят пропилен в течение 4 час в количестве 40 л/час при том же режиме, что и в примере 16; затем подают газовую смесь 30 об. ч. этилена и 70 о&. ч.

Рассчитай по формуле Цанга для поаипропнлша.

Пример 18. 218 г четырехброьшстого титгша растворяют в 1 л очищенного керосина, после чего добавляют при непрерывной неремсшнвании и комнатной температуре в азотной атмосфере 38 г хлористого днэтилалюмиПИЯ. По окончании прибавления по каплям смесь мешают в продолжение 5 час при 40°С п затем отделяют полученный осадок декантацией. Полученный осадок промывают 5 раз очищенным керосином и затей опять суспендируют его в очищенном гептане и подвергают вызреванию в течение 1,5 час при 50°С в атмосфере азота:( Срдер/кание титана определяется количественно титрованием. В отдельный реактор помещают50 мл гептана, 5,(э з двубромнстого пропилалюминия и 2,4 s калийтитанового фторида; в ат лосфере азота температуру смеси повышают до 70°С и реакцию продолжают в течение 2 час. К этой реакционной смесн добавляют 10 мл описанной выше суспензии титанового комплекс вюго соединения {с концентрацией титана 1,0 моль/л), 190 мл гептана и 1GO мл 4-метилпентена-, смесь иолимеризуют в течение 3 час при 40°С, продолжая перемешивание. В продолжение полимеризационпой реакции пропускают малым потоком азот с 5 об. % этилена. После окончательной обработки полученного полимера способом, описанным в примере 1, получают 59 S белого порошкообразного полимера.

В результате анализа инфракрасного поглотительного спектра полученного полимера установлено, что он является сополимером этилена и 4-метилпентена-1 с 3,8% мономерных этиленовых групп и обладает высокой кристалличностью. Пониженая вязкость этого сополимера 9,3 и остаток после экстракции в продолл ение 24 час горячим гептаном 90 вес. %.

16

гфопилена в продолжение 1,5 час в количестве 20 л/час; в результате получают белый порошкообразный полимер. Результаты приведены в табл. 13,

Т а 6 л II ц а 13

С о п о а и м е р

1ШЙ сосуд и мешают в Т(чение час при 75°С в атмосфере азота. К реакционной смеси затем добавляют 1,54 г треххлористого титана (трнхлорида титана аналитически чистого и 50 лл гептана), после чего через жидкость пропускают пропилен в продолжение 30 мин при 60°С, все время мешая. Подачу пропилена затем прекращают и/атмосферу изменяют на азотнук). После дальнейшего смешения в продолжение 20 мин вводят 100 мл 4-1 зетилпеитеиа-1 по каплям в продолжение 20 яиш через капельницу. После дальнейшего смешения реакционной смеси в продолжение 3 час при в атмосфере азота добавляют 200 мл метанола для разложения катализатора. Полученный белый порошкообразный полимер промывают метанолом и сушат при пониженном давлении. Выход полимера 83 -. Остаток по экстракции этого полимера в течение 24 час горячим гептаном составляет 86%. Результаты иифракрасного спектрального анализа показывают, что нолимер имеет высокую кристалличность и содержит значительное количество блокового сополимера ripoпилеиа и 4-метилнентена-1.

Пример 20. 112,5 г четыре.ххлористого титана растворяют в 1л очищенного керосина, в который прибавляют медленно по каплям при комнатной температуре: 59 г полуторнохлористого этиленалюминия. Реакционную смесь перемешивают в течение 5 час при 40С и затем 3 час при . Полученный осадок отделяют от маточного раствора декантацией и промывают 5 раз гептаном, после чего полученный титановый комплекс опять взвешивают в гептане.

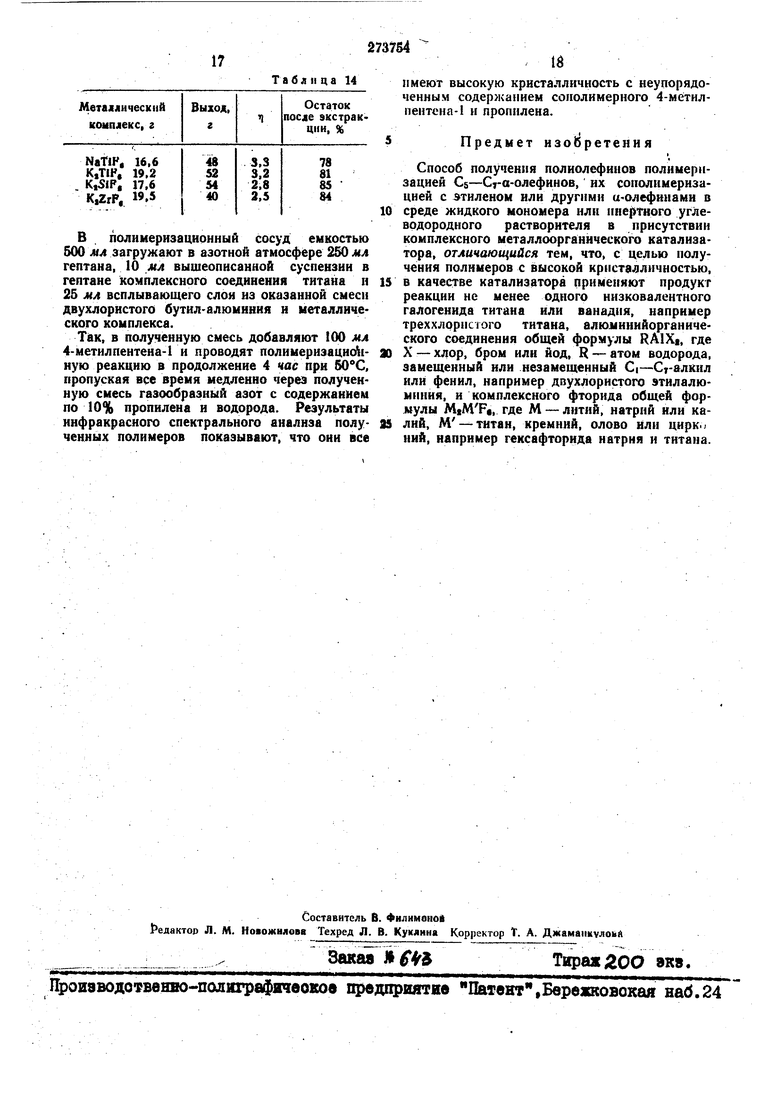

В отдельный реактор загружают 100 мл керосина, 12,4 г двухлористого бутилалюминия и металлический комплекс, приведенный в табл. 14; после этого смесь нагревают в течение 3 час при Л20°С в азотной атмосфере, все время перемешивая. Таблица 14 В полниеризационный сосуд емкостью 500 мл загружают в азотной атмосфере 250 мл гептана, 10 мл вышеописанной суспензии в гептане комплексного соединения титана и 25 мл всплывающего слоя из оказанной смеси двухлористого бутил-алюминия н металлического комплекса. Так, в полуяениую смесь добавляют 100 мл 4-метилпеитена-1 и проводят полимеризаций - ао ную реакцию в продолжение 4 час при бОС, пропуская все время медленно через полученную смесь газообразный азот с содержанием по 10% пропилеиа и водорода. Результаты инфракрасного спектрального анализа полученных полимеров показывают, что они все 5 10 15 имеют высокую кристалличность с неупорядоченным содержанием сополимериого 4-метилпентена-1 н пропилена. Предмет нзоВретения Способ получения полнолефннов полимеризацией GS-СгО-олефниов, их сополимеризацней с этиленом или другими и олефинами в среде жидкого мономера или инертного углеводородного растворителя в присутствии комплексиого металлоорганического катализатора, отличающийся тем, что, с целью получения полимеров с высокой кристалличностью, в качестве катализатора применяют продукт реакции не менее одного низковалентного галогенида титана или ваиадпя, например треххлорпстого титана, алюлинийорганнческого соедииеиия общей формулы RAlXi, где X -хлор, бром или йод, R - атом водорода замещенный или незамещенный Ci-Ст-алкнл или фенил, иа пример двухлористого этил алюминия, и комплексиого фторида общей формулы MtMFg, где М - литий, натрий или калий, М -титаи, креминй, олово или цирк. НИИ, напрнмер гексафторида натрия и титана.

Авторы

Даты

1970-01-01—Публикация