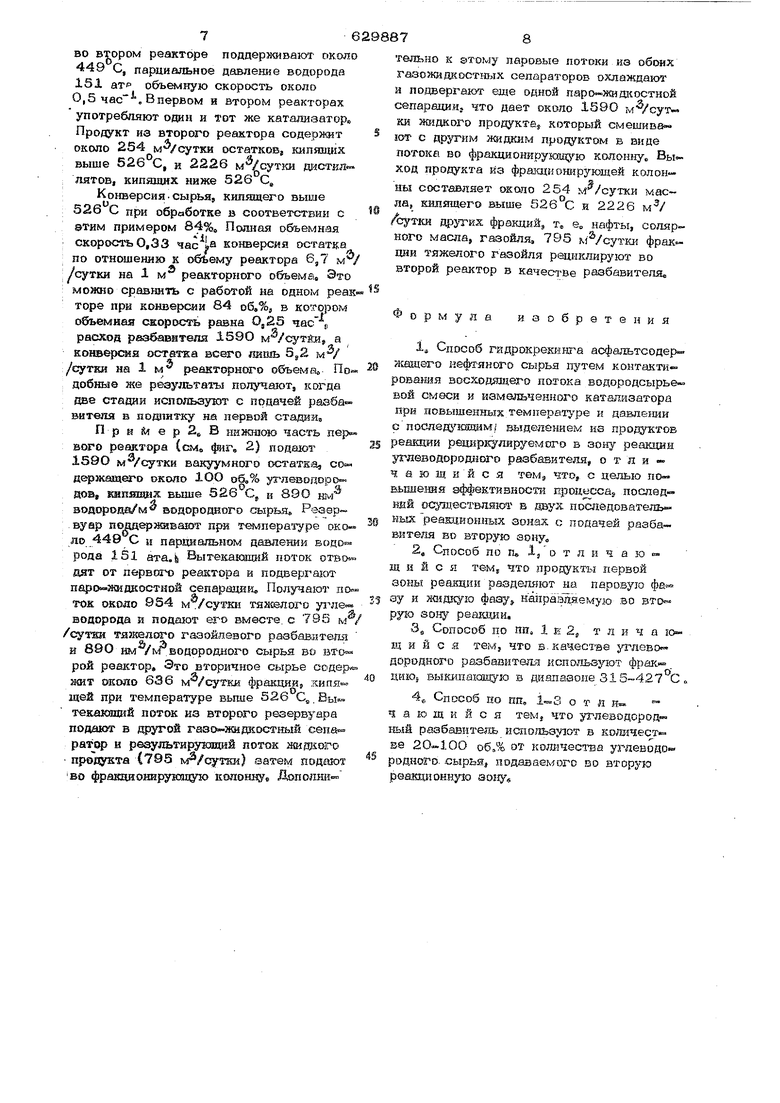

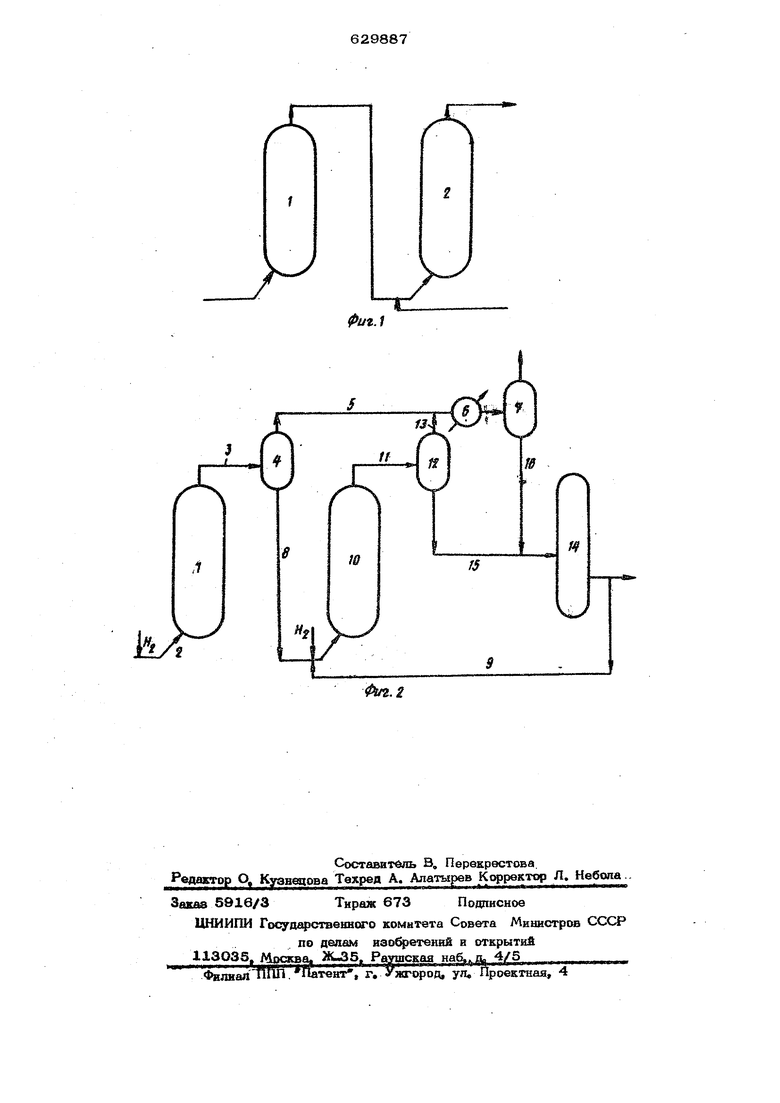

последовательных реакционных зонах., а разбавитель вводить во вторую эоггу,, Предпочтительно разделять процукгы первой реакционной зоны на гкидкую и па ровую фазы н полученную жмдкую фазу направлять во вторую реакяионную зону, Я лательно применять в качестве угле. водородного разбавителя фракциюг вьгки- лающую в интервале 315 427°С. Предпочтительно использовать угяево дород1 ый разбавитель в количестве 20. 1ОО обв% от количества углеводородного сырья, подаваемого во втору.о реакцион ную зону. Итак,, сырье смешивают с водородсо держащим газом и подают получеииую смесь в нижнюю часть первой реайщиоиной зонь, содержащей слой иамельчеш-юго каталиэаторав Упимянутую aoHj ©кОп туати руют при давлении не ниже 1О5атак температуре не ниже 426 С, Выходяадкй из указанной зо.ны поток смешивают с дополнительным количесТБОм водорода и гкидким углеводородным раз. бавителем выкипающим в .интервале 260525 С., Смесь подают аатем во вторую зону реакдии, которую (также как и пер вую) эксплуатируют при температуре не ниже 426 С и давлении не ниже 106 ата Продукты второй реакционной зоны делят на диркулирукзщий водородсодержащий газ целевые npOHjacTbi и фра.кдию углеводорад « кого разбавителя, предпочтитегшньй ннтер вал кипения которого 315«-427°С. Разбавитель должен нах.одиться в жидкой фазе в условиях эксплЕуатацик второй реакционной зоныс, На фигв 1 н 2 изображены прншшпиа ш ньш схемы для осуществления данного процесса, -В нижнюю часть реактора i .кре. KHiya Ссм„ фиг« 1) подают сырье в сме™ си с водородоме В качестве сырья употреблять нефтяные остатка эастрак ты битумны Х песков и прочие виды аофальтсодержащего углеводородного сырья верхний предел юшенкя которогО преззы .шает 523с. В реакторе 1 находятся слой измеш. ченного катализагораг в качес1ве которо го можно использовать любой извесп) катализатор гидрокрекинга} размеры его частид должны быть О, мм. Катализатор поддерживают во вспучен ном слое спомошыо направленного ciraay вверк движения газо сырьевой смеси, вспучившощей его до объема, не более чем в 5 раз превшашощего объем катализатора в плотнофазном, слое. В реакторе 1 поддерживают давление ата, м температуру 426-483 С. При этих параметра}; кошерсия сырья остигает величины порядка 4О.80 об/с от первоначального количества сырья причем верхний предел оказывается наиолее трудно достиишмым, В общем случае конверсия при использовании таких видов сьфЬЯд как вакуумный или атмосферный остато.к перегонки нефти, имеет величину порядка 40-60об,% причем ВО об., % явя-чется практически легко достижимой величиной, Выходащий noTDKj вывод1-1мый из пер вого реактора гидро.креки1Ега5 садерЖ1Т 40-.6О об„% от первоначального количества высококипящего углеводородного масла Вь Ходя1дий поток пропускают в реактор 2 гидрокрекинга по трубопроводу, в котором он емеш.йБаетсн с потоком угле водородного раабаадтеля; кипящего в нн- гервале 260-524 С, предпочтигельно в HHi epBaBS . Разбавитель берут Б количестве 207-1ОО об, % на объем cbipbSj подаваемого во второй реактор, Смешанньги выходаллй поток и водородный раабаБител.ь проходят в нижнюю часть второго реактора гидрокрекинга н их заставляют течь вверх в реакто™ре со скоростью, достаточной для вспучи- слоя измельченного катализатора во втором регттореа BD втором реакторе поддерживают рабочие условия близкие к уаповиям,, поддерживаемым в первом решсторе, Предлочти. давлеш-1е нахош-5тся в интервале ата, а предпочтительная температура -- з иптер валс 426-455 С, Катализатором также может быть тобой подходялщй намельчен катагшзатор. такой же что и в peajvTope l и слой вспу гивается при- блнаит&щзно так же, как ато указано для слоя катализатора первого реактора,, Более подробно предлагаемый процесс иллю1;-трирует фиг 2, где сырье, содержа- щеб; по меньшей мере 50 и;ш 75 оба% углеводородного материадяг гсишоцет о вы ше 526 С, подают в ниг5апою часть реак тора 1, Соцерншиазй водород газ смешивается со свелшм сырьем в трубопроводе 2 до вкода в первый реактор Первый реактор лоддержившот при 426-4S4 с и давлении ата с помощью дос«татсчного подогрева сырья и содержащего водород газа до входа в реактор, таКа чтобы ® кзотермическая ре 1кция гищюгенизацйн БЬ5аывапа достижеш1е требуемой температуры реактора, Содержавд водород газ смешивается с сырьем в количестве 89О-2700 сырь$ь, В реакторе 1 расположен подходящий катализатор гидрокрекинга. Катализаторами, которые обычно используются Б npraieccax гищзо- крекинга)могут быть кобальтмолибденовые катализаторы, нанесенные на глино зем, хотя применимы и {фугие подходя- щие составы катализатора, такие как нал уральные глины, никельмслибден на гли ноземе и другие, известные в етой области техники. Природа сырья и высокое давление способствуют псмшерясанню углеводородных материалов в яшдком состоянии в реакторе, а текущие вверх текучие среды тем самым хаотическое движение частид каталн-затора в слое. Это существенно увеяинивает полезное время Ж1{ани катализатора, поддер живает более однородную температуру внутри слоя катализатора, предотвращает ненуяшое коксование и обеспечивает эффективные гидрокрекинг и гидродесульфурирование, достижимые с помощью Lтакого процесса. Объемная скорость в реакторе поддерйшвается около 0,2-1 час . Трубопровод 3 подсоединен к верхней части реактора 1 и слуншт для отвода вытек акяаего из реактора потока. Трубопровод 3 подсоединен своим нижним по ходу потока концом к Г юо-жидкостному сепаратору 4, который разделает вытека щий лоток на парообразный и Жидкостный компоненты. Парообразный компоне} Т выводят из сепаратора 4 но трубопроводу 5, охлаждают в холодильнике 6 g иаправ- Глятот еще раз на газо-жидкостную сепарацию во второй газо«-}К 1Дкостный сепаратор 7„ Жидкостный ксячпонент вытекаю щего потока отводят из сепе атора 4 по трубопроводу 8, который присоединен своим нижним по ходу потока концом к нижней части второго реактора, К трубопроводу 8 также подсоединены в проме- ндгточиых точках тоубопровод 9 рецикли- зации разбавителя и трубопровод подачи водорода. Содержаний водород газ подается в количестве 89О-27ОО км во дор ода/ м ® сырья р азбави теля. Чем выше требуемая степень конвер- СИИ во втором реакторе и чем более жес кие условия в этом реакторе (температура и время пребывания), тем большее количество разбавителя нужно добавить. Смешанный углеводородный поток, по- ток разбавителя и содержащий водород газ подают во второй реактор Ю, который поддерживают при тех же давлении и температуре, что и реактор 1, Аналогично используемый во втором реакторе измельченный катализатор может быть таким же, что и в первом реакторе, т.о. кобальтмолибденовым на глиноземе, в кнде экструдата. Точно также во втором реакторе поддерживают те же объемные скорости, его объем и конструкция, такие же, как у первгаго реактора 1, Вытека8са а1Й из второго реактора поток удаляют по отвооящему трубопроводу И, подсоеййненному к вахней части второго peasTOfJO, Выходящий потсж аналогично nofajs - oT паро-жидкостной сепараани в третьем газо-жидкостном сепараторе 12, подсоеднненном к отводному трубопроводу 11, Отсепарированный пар проходит по соеш1нительному трубопроводу 13 в трубопровод 5 и смешивается с отсепарир1шанным паровым потоком из первого реактора. Жидкостный поток из га- ao-HSjaKocTHoro сепаратора 12 проходит в эзкцконирующую колонну 14 по трубопрозод} 15, соединяющему газо-жидкостHbiii сепаратор с франкионирукяцей колонной. Поток жидкого углеводорода, отделан1а.й с помощью газо-жидкостного сепаратора 7, также проходит к фракционирующей колонне 14 по трубопроводу 16, соединяюш.ему сепаратор 7 с трубопроводом 15, Разбавитель получают с помощью рециклизации всей фракции тяжелого гааойля илн ее части по трубопроводу 9 в сьфьевой трубопровод 8 и реактор Ю, Пример, 159О м /сутки вакуумного остатка, содержащего 1ОО об,% фракции, кипящей выше 526 С . подают вместе с 890 нм водорода/м сырья в нижнюю часть реактора первой стадии, содержащего катализатор 1«дрокрекикга, Применяют экструднрованный измельчен- молибденкобальтовый катализатор, нанесенный на глиноземную основу и поддерживаемый зо вспученном слое с плотностью О,48 г/см ® за счет направ- ле1шого вверх движения текучих сред в реакторе. Температуру в этом реакторе поддерз«квают около 449 С, парциальное давление водорода 151 ата, -объемную скорость около 1,О час, Удаляемый из реактора первой стадии поток содержит около 636 м /сутки фршсцин, кнпяадей при температуре выше 526 С, 1ОО2м / сутки фрашии, кипящей при температуре ниже 526 С, что указывает на конверсию около 6 О об,% на первой стадии, Вытеканидий поток затем смешивают с 795 м /сутки тяжелого гааойлевого разбавителя, кипящего в интервале 31S426 С, Смешанный поток разбавителя в вытека1садего масла вводят и нижнюю часть второго реактора. Температуру 7 реакторе поддерживают около втором 449 С, парциальное давление водорода 151 атр объемную скорость около 0,5 час , В первом и втором реакторах употребляют один и тот же катализатор Продукт из второго реактора содеринт около 254 м /сутки остатков, кипящдих выше 526 С, и 2226 м /сутки д ;гсткл« лятоБ, кипящих ниже 526 С, Конверсия-сырья, кипящего выше 526 С при обработке в соответствии с этим примером 84%. Полная объемн.ая скорость 0,33 часЧа конверсия остатка по отношению к реактора 6,7 MV /сутки на 1 м реакторного объема. Это можно сравнить с работой иа одном реак торе при конверсии 84 o6,%j в котором объемная скорость равна час f расход раабавнтеля 1590 м /сутйи, а Еонверсжя остатка всего лишь 5j2 /сутки на 1 м реакторного объем(Зо По добные же peayj&Tai-bi получают, когда две стадии используют с подачей рагзба. витеия в пой31итку на первой стадии, Прйй ер2вВ ннйшюю часть пер« вого реактора Ссм« фиг 2) лодают 159О м /сутки вакуумного остатюа со aqpiKamearo около 1ОО об,% углеводоро аог, кяпящнх выше 526 С, и 89О Kjvi водорода/м водородного сырья, Резэр вуар поддерживают при f&.meparype около 449 С и парциальном давлении водо рода iSl ата,Ь Вытекающий поток отво дят от первса реактора и подвергают паро -жишсостной сепарации. Получают поток около 054 м /сугки тяаселого утпе водорода и подают его вместе, с 795 м /сутки тязкедого гааойпевого разбавитеяя и 890 HM/NP водородного сырья во рой рэшстор. Это вторичное сырье содер« жит около 636 м /сутки фращши, щей при температуре вьпие 526 Q Вы текаюший поток из второго резервуара подают в щэугой газо-жйдкостиый сепа ратор и реэуяьтирукзщий поток продукта (795 ) затем ВО фрайдионйруклчую копошив Допо1Ш 5« 6 7 тельно к этому паровьге потоки из обоих газожиддостюлх сепараторов охлаждают и подвергают езде одной паро -жишсостной сепарациИ} что дает около 1590 м /сут- ки жидкого продукте который смешива- IOT с другим жидким про -уктом Б вице потока во фракционяруюящю колонну продукта на фршщиошгруюлдей колонны составляет окгаю 254 м /сутки масла, княтцего выше 526°С и 2226 Дзуткл sypjTKX фракций, т е. нафты, солярного масла, газойля, 795 м /сутки фрак-ции тяжелого газойля ршхиклируют во второй реактор в качестве разбавителя. Формула изобретения i Способ гидрокреклнга асфальтсодер 1шшего нефт-яного сырья путем контакти- ровання восходшиего потока водородсырьевой СМ0СИ и иамельченгшго катализатора при повышенных температ ре и давлении спослед КйЕ м/ выделением иб продуктов реакции рещ{р1сулируемого в зону реакции углеводорошюго разбавителя, о т л и ч аюздийся тем, ПРО, а целью по вьшенйя /фвктзносги npojieccas послед вай ос лествляют в двух поЪледовательных реаюдионных зонах с пойачей разбавителя во вторую зону 2, Способ по гг Ij D т л и ч а ю щ и и с я тем что продукты первой зоны реакции разделяют на паровую фа™ ау и жидкую фазу HaiipaBjMefvjyjo so вто рук зону решсцни, Sj Сопособ по пп, 1 Е 2j т л и ч а io щ и и с я тем, что в.качестве углево™ дородного разбавитатя используют фрак. SKiO; выкипа1сацую в диапазоне 315-427 С « 4,, Способ но пи, i«.3 о т- л и™ дающийся TeMj что углеводород libiu разбавитель исяользуют в количест- В9 20-100 об,% от количества углеводо- родного, сырья, подаваемого во вторую peamtnoHHyjo зону

А

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| СПОСОБ ОБРАБОТКИ С ИСПОЛЬЗОВАНИЕМ ВОДОРОДА И СИСТЕМА ДЛЯ ОБОГАЩЕНИЯ ТЯЖЕЛОЙ НЕФТИ С ИСПОЛЬЗОВАНИЕМ КОЛЛОИДНОГО ИЛИ МОЛЕКУЛЯРНОГО КАТАЛИЗАТОРА | 2005 |

|

RU2385346C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНОГО МАСЛА | 1974 |

|

SU440846A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА И ВЫСОКООКТАНОВОЙ НАФТЫ | 2008 |

|

RU2454450C2 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 1972 |

|

SU336855A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ГИДРООБРАБОТКИ И ГИДРОКРЕКИНГА | 1999 |

|

RU2214442C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ГИДРОКРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ СВЕРХМАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2386669C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ТЯЖЕЛЫХ ПОЛИЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ПОТОКА ГИДРООБРАБОТКИ | 2011 |

|

RU2531589C1 |

| СПОСОБ ГИДРОКРЕКИНГА | 2008 |

|

RU2470989C2 |

| СПОСОБ ГИДРООБРАБОТКИ ДИСТИЛЛЯТОВ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1993 |

|

RU2108366C1 |

Авторы

Даты

1978-10-25—Публикация

1970-09-10—Подача