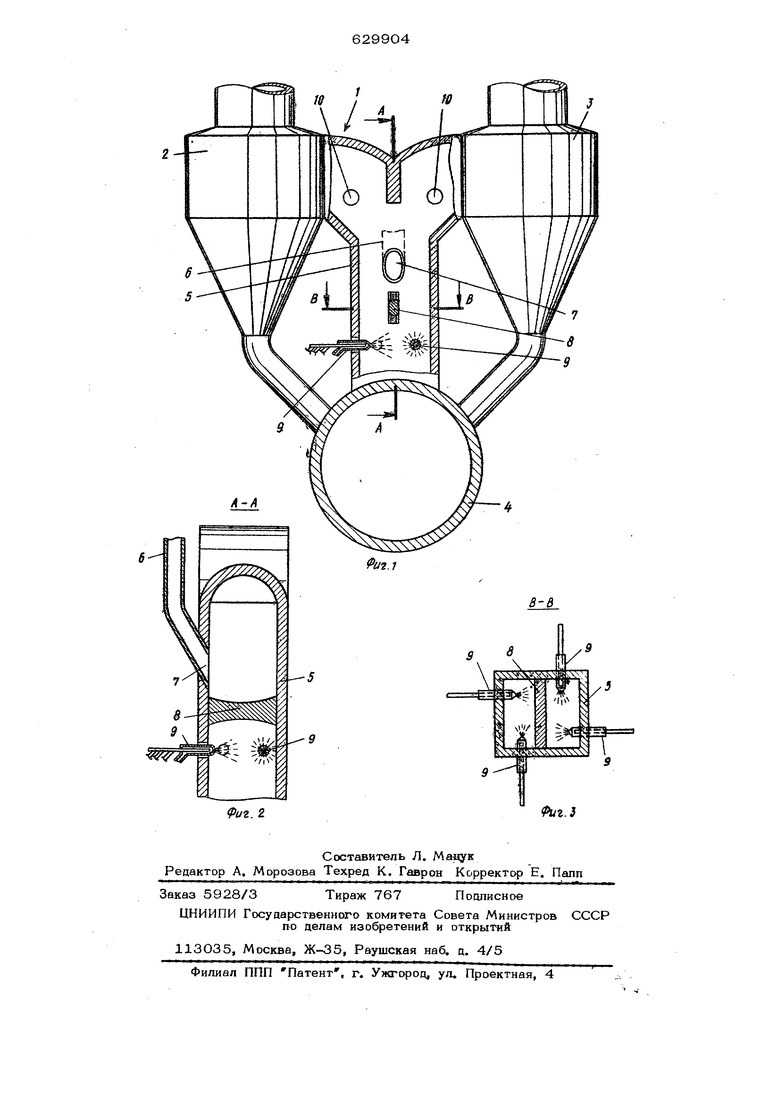

снабжена расположенным в газоходе поя патрубком распределительным органом, под которым раомешено топливоподающее приспособление. Распределительный орган, расположен. ный под патрубком для ввоаа материала, способствует равномерному распределению материала по всему еечению трубопровода, а размещение зоны сгорания под распределительным органом - равномерному перемешиванию топлива с материалом и максимальной отдаче тепла от топлива к материалу. На фиГо 1 изображена предлш аеы-ая установка, вертикальный paapeaf.ifa фиг. 2 разрез А.А на фиг. Ij на фиГр 3 - рез В-В на фиг. 1, Установка содержит подогреватель 1,, образованный несколькими расположенными друг над другом вихревыми камерами циклонами, из которых показаны толь ко два циклона 2 и 3 нижнего яруса, вращающаяся печь 4, соединенная с подогревателем газопроводом 5. Через патрубок 6, идущи-й от центральной вихревой камеры, материал загружают в газопровод 5. Под загрузочным отверстием 7 в Газопроводе расположен мостообразный распределительный орг&н 8, под которым размещено топливоподающее приспособление Б виде форсунок 9, которые подают в газопровод 5 жидкое или газообразное топливо в тонкодисперсной форме. Форсун ки 9 (см. фиг. 3) установлены так, что топливо поступает в газопровод 5 в форме горизонтального вихревого потока. Дл защиты от аварийных случаев над загрузочным отверстием 7 предусматривавэтся дополнительные горелки Ю. Установка работает следующим образом. Материал, достаточно подогретый в отдельных ступенях циклонного подогрева теля, поступает через патрубок 6 и отверстие 7 в газопровод 5. При столкновении с распределительным органом 8 поток материала разрыхляется и под действием кинетической энергии падает вниз, проходит через зону сгорания, образующуюся с помощью форсунок 9 по всему поперечному сечению газопровода 5, и подхватывается отходящими газами печи 4j которые проходят через газопровод 5 сверху вниз, отклоняют материал и снова увлекают его вверх. При этом материал второй раз, уже в восходящем движении, проходат через зону сгорания и нагревается еше больше. Так как топливо подается в тонкодисперсной форме, происходит равномерный нагрев материала, причем перегревы исклкзчаются. Нагретый таким офазом материал поступает в циклоны 2 и 3, где отделяется от потока газов и подводится впечь 4, где окончательно обжигается. Формула изобретения установка для термообработки мелкозернистого материала, преимущественно цементной сырьевой смеси, содержащая вращающуюся печь, многоступенчатый подогреватель, соединенный с печью газоходом с топливоподаюшим приспособлением, в который введен патрубок для ввода материала из предпоследней ступени подогревателя, отлич-ающаяся тем, что, с целью интенсификации теплообмена, она снабжена расположенным в газоходе под патрубком распределительным органом, под которым размещено топливоподающее приспособление. Источники информации, принятые во внимание при экспертизе; 1,ХодороБ Е. М. Печи цементной промышленности, Ло, Стройиздат, 1968, 0. 96-122„ 2,Производство цемента по сухому способу за рубежом. ВНИИЭСМ, 197О, с, 26-29.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки мелкодис-пЕРСНОгО МАТЕРиАлА | 1979 |

|

SU842369A1 |

| Устройство для термообработки мелкодисперсного материала | 1981 |

|

SU977913A1 |

| Устройство для термообработки тонкодисперсного материала | 1989 |

|

SU1663355A1 |

| Способ термообработки мелкозернистого материала | 1974 |

|

SU631088A3 |

| Устройство для тепловой обработки цементной сырьевой смеси | 1977 |

|

SU685891A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

Авторы

Даты

1978-10-25—Публикация

1974-05-07—Подача