(54) УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ МЕЛКОДИСПЕРСНОГО

МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки тонкодисперсного материала | 1989 |

|

SU1663355A1 |

| Устройство для термообработки мелкодисперсного материала | 1981 |

|

SU977913A1 |

| Устройство для термической обработки во взвешенном состоянии мелкодисперсного материала | 1979 |

|

SU887900A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Установка для термообработки мелкозернистого материала | 1974 |

|

SU629904A3 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219129C2 |

| Установка для термообработки мелкодисперсного материала | 1981 |

|

SU976265A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Способ тепловой обработки порошкообразного материала и установка для его осуществления | 1984 |

|

SU1174713A1 |

1

Изобретение относится к термической обработке мелкодисперсного.материала, например цементной сырьевой смеси.

Известна установка для термообработки цементной сырьевой смеси, содержашая враш,аюш,уюся печь, многоступенчатый циклонный подогреватель, соединенный с печью газоходом, топливоподающие приспособления, патрубок для подачи материала из вышестоящей ступени подогревателя 1.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является установка для термообработки цементной сырьевой смеси, содержащая вращающуюся печь, многоступенчатый циклонный подогреватель соединенный с печью газоходом, топливоподающие приспособления, пат;рубок для ввода материала и: вышестоящей ступени подогревателя, а в промежутке между патрубком и топливоподающим устройством имеется мостообразный распределительный орган. В верхней части газохода над загрузочным отверстием расположены дополнительные горелки для предотвращения случаев неполного сгорания топлива 2.

В известных установках топливоподающие приспособления в виде форсунок расположены так, что топливо, поступая в газоход, образует горизонтальный вихревой поток. Наличие в газоходе вихревого потока приводит к возникновению циклонного эффекта и сепарации материала из газового потока за счет центробежных сил к стенкам газохода, где вертикальная составляющая скорости потока и, следовательно, его несущая способность минимальны, поэтому в таких условиях значительная часть материала проваливается вниз по газоходу в печь, не-получив.необходимой тепловой обработки. Таким образом, нарушается основной принцип (теплообмен в прямотоке), на котором основана конструкция запечного подогревателя. Недостатком известной установки является и то, что горелки создают поток, перпендикулярный потоку отходящих газов из печи гидравлическое сопротивление газохода в этом случае существенно возрастет, кроме того, создает дополнительное

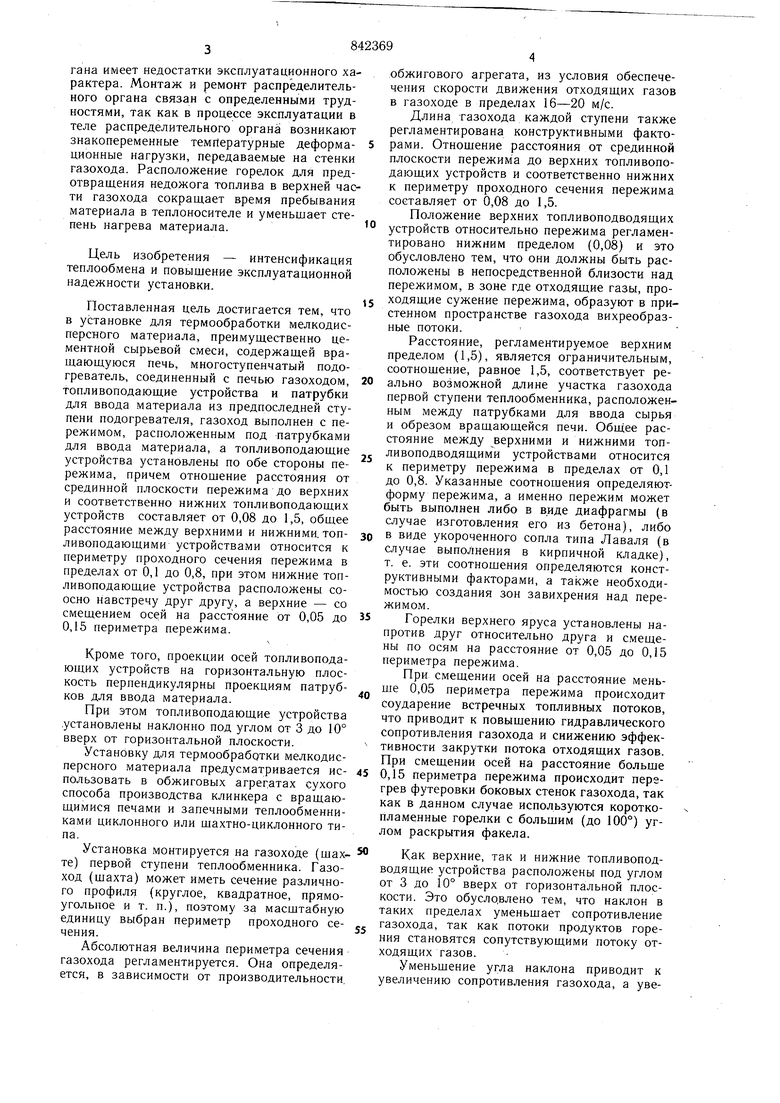

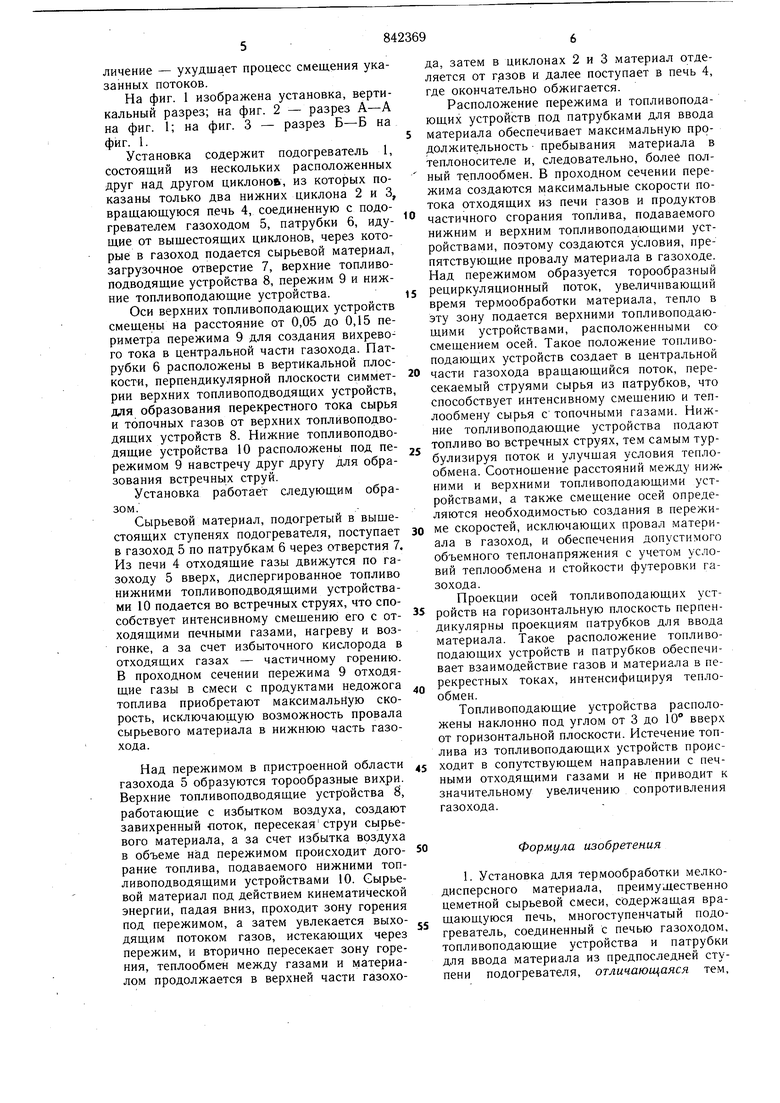

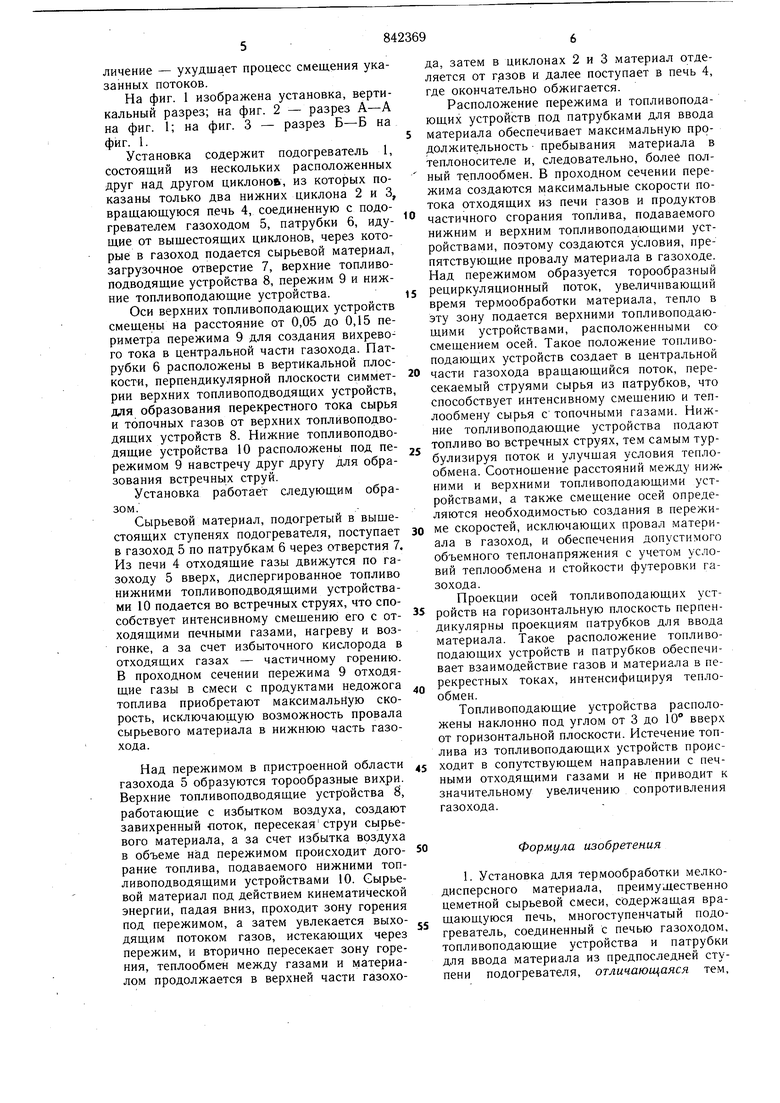

0 сопротивление и сам распределительный орган, это приводит к увеличению потребляемой мошности приводом дымососа. Мостообразная конструкция распределительного органа имеет недостатки эксплуатационного характера. Монтаж и ремонт распределительного органа связан с определенными трудностями, так как в процессе эксплуатации в теле распределительного органа возникают знакопеременные температурные деформационные нагрузки, передаваемые на стенки газохода. Расположение горелок для предотвращения недожога топлива в верхней части газохода сокращает время пребывания материала в теплоносителе и уменьщает степень нагрева материала. Цель изобретения - интенсификация теплообмена и повыщение эксплуатационной надежности установки. Поставленная цель достигается тем, что в установке для термообработки мелкодисперсного материала, преимущественно цементной сырьевой смеси, содержащей вращающуюся печь, многоступенчатый подогреватель, соединенный с печью газоходом, топливоподающие устройства и патрубки для ввода материала из предпоследней ступени подогревателя, газоход выполнен с пережимом, расположенным под патрубками для ввода материала, а топливоподающие устройства установлены по обе стороны пережима, причем отнощение расстояния от срединной плоскости пережима до верхних и соответственно нижних топливоподающих устройств составляет от 0,08 до 1,5, общее расстояние между верхними и нижними, топливоподающими устройствами относится к периметру проходного сечения пережима в пределах от 0,1 до 0,8, при этом нижние топливоподающие устройства расположены соосно навстречу друг другу, а верхние - со смещением осей на расстояние от 0,05 до 0,15 периметра пережима. Кроме того, проекции осей топливоподающих устройств на горизонтальную плоскость перпендикулярны проекциям патрубков для ввода материала. При этом топливоподающие устройства .установлены наклонно под углом от 3 до 10° вверх от горизонтальной плоскости. Установку для термообработки мелкодисперсного материала предусматривается использовать в обжиговых агрегатах сухого способа производства клинкера с вращающимися печами и запечными теплообменниками циклонного или щахтно-циклонного типа. Установка монтируется на газоходе (щахте) первой ступени теплообменника. Газоход (щахта) может иметь сечение различного профиля (круглое, квадратное, прямоугольное и т. п.), поэтому за масщтабную единицу выбран периметр проходного сечения. Абсолютная величина периметра сечения газохода регламентируется. Она определяется, в зависимости от производительности обжигового агрегата, из условия обеспечечепия скорости движения отходящих газов в газоходе в пределах 16-20 м/с. Длина газохода каждой ступени также регламентирована конструктивными факторами. Отнощение расстояния от срединной плоскости пережим:а до верхних топливоподающих устройств и соответственно нижних к периметру проходного сечения пережима составляет от 0,08 до 1,5. Положение верхних топливоподводящих устройств относительно пережима регламентировано нижним пределом (0,08) и это обусловлено тем, что они должны быть расположены в непосредственной близости над пережимом, в зоне где отходящие газы, проходящие сужение пережима, образуют в пристенном пространстве газохода вихреобразные потоки. Расстояние, регламентируемое верхним пределом (1,5), является ограничительным, соотнощение, равное 1,5, соответствует реально возможной длине участка газохода первой ступени теплообменника, расположенным между патрубками для ввода сырья и обрезом вращающейся печи. Общее расстояние между верхними и нижними топливоподводящими устройствами относится к периметру пережима в пределах от 0,1 до 0,8. Указанные соотнощения определяютформу пережима, а именно пережим может быть выполнен либо в виде диафрагмы (в случае изготовления его из бетона), либо в виде укороченного сопла типа Лаваля (в случае выполнения в кирпичной кладке), т. е. эти соотнощения определяются конструктивными факторами, а также необходимостью создания зон завихрения над пережимом. Горелки верхнего яруса установлены напротив друг относительно друга и смещены по осям на расстояние от 0,05 до 0,15 периметра пережима. При смещении осей на расстояние меньще 0,05 периметра пережима происходит соударение встречных топливных потоков, что приводит к повыщению гидравлического сопротивления газохода и снижению эффективности закрутки потока отходящих газов. При смещении осей на расстояние больще 0,15 периметра пережима происходит перегрев футеровки боковых стенок газохода, так как в данном случае используются короткопламенные горелки с больщим (до 100°) углом раскрытия факела. Как верхние, так и нижние топливоподводящие устройства расположены под углом от 3 до 10° вверх от горизонтальной плоскости. Это обусловлено тем, что наклон в таких пределах уменьшает сопротивление газохода, так как потоки продуктов горения становятся сопутствующими потоку отходящих тазов. Уменьшение угла наклона приводит к увеличению сопротивления газохода, а увеличение - ухудшает процесс смещения указанных потоков. На фиг. 1 изображена установка, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Установка содержит подогреватель 1, состоящий из нескольких расположенных друг над другом циклонов, из которых показаны только два нижних циклона 2 и 3, вращающуюся печь 4, соединенную с подогревателем газоходом 5, патрубки 6, идущие от выщестоящих циклонов, через которые в газоход подается сырьевой материал, загрузочное отверстие 7, верхние топливоподводящие устройства 8, пережим 9 и нижние топливоподающие устройства. Оси верхних топливоподающих устройств смещены на расстояние от 0,05 до 0,15 периметра пережима 9 для создания вихревого тока в центральной части газохода. Патрубки 6 расположены в вертикальной плоскости, перпендикулярной плоскости симметрии верхних топливоподводящих устройств, ДЛЯ образования перекрестного тока сырья и топочных газов от верхних топливоподводящих устройств 8. Нижние топливоподводящие устройства 10 расположены под пережимом 9 навстречу друг другу для образования встречных струй. Установка работает следующим образом. Сырьевой материал, подогретый в выщестоящих ступенях подогревателя, поступает в газоход 5 по патрубкам 6 через отверстия 7. Из печи 4 отходящие газы движутся по газоходу 5 вверх, диспергированное топливо нижними топливоподводящими устройствами 10 подается во встречных струях, что способствует интенсивному смешению его с отходящими печными газами, нагреву и возгонке, а за счет избыточного кислорода в отходящих газах - частичному горению. В проходном сечении пережима 9 отходящие газы в смеси с продуктами недожога топлива приобретают максимальную скорость, исключающую возможность провала сырьевого материала в нижнюю часть газохода. Над пережимом в пристроенной области газохода 5 образуются торообразные вихри. Верхние топливоподводящие устройства S, работающие с избытком воздуха, создают завихренный поток, пересекаяструи сырьевого материала, а за счет избытка воздуха в объеме над пережимом происходит догорание топлива, подаваемого нижними топливоподводящими устройствами 10. Сырьевой материал под действием кинематической энергии, падая вниз, проходит зону горения под пережимом, а затем увлекается выходящим потоком газов, истекающих через пережим, и вторично пересекает зону горения, теплообмен между газами и материалом продолжается в верхней части газохода, затем в циклонах 2 и 3 материал отделяется от газов и далее поступает в печь 4, где окончательно обжигается. Расположение пережима и топливоподающих устройств под патрубками для ввода материала обеспечивает максимальную продолжительность пребывания материала в теплоносителе и, следовательно, более полный теплообмен. В проходном сечении пережима создаются максимальные скорости потока отходящих из печи газов и продуктов частичного сгорания топлива, подаваемого нижним и верхним топливоподающими устройствами, поэтому создаются условия, препятствующие провалу материала в газоходе. Над пережимом образуется торообразный рециркуляционный поток, увеличивающий время термообработки материала, тепло в эту зону подается верхними топливоподающими устройствами, расположенными со смещением осей. Такое положение топливоподающих устройств создает в центральной части газохода вращающийся поток, пересекаемый струями сырья из патрубков, что способствует интенсивному смешению и теплообмену сырья С топочными газами. Нижние топливоподающие устройства подают топливо во встречных струях, тем самым турбулизируя поток и улучшая условия теплообмена. Соотношение расстояний между нижними и верхними топливоподающими устройствами, а также смещение осей определяются необходимостью создания в пережиме скоростей, исключающих провал материала в газоход, и обеспечения допустимого объемного теплонапряжения с учетом условий теплообмена и стойкости футеровки газохода. Проекции осей топливоподающих устройств на горизонтальную плоскость перпендикулярны проекциям патрубков для ввода материала. Такое расположение топливоподающих устройств и патрубков обеспечивает взаимодействие газов и материала в перекрестных токах, интенсифицируя теплоТопливоподающие устройства расположены наклонно под углом от 3 до 10° вверх от горизонтальной плоскости. Истечение топлива из топливоподающих устройств происходит в сопутствующем направлении с печными отходящими газами и не приводит к значительному увеличению сопротивления газохода. Формула изобретения 1. Установка для термообработки мелкодисперсного материала, преимущественно цеметной сырьевой смеси, содержащая вращающуюся печь, многоступенчатый подогреватель, соединенный с печью газоходом, топливоподающие устройства и патрубки для ввода материала из предпоследней ступени подогревателя, отличающаяся тем.

Авторы

Даты

1981-06-30—Публикация

1979-06-27—Подача