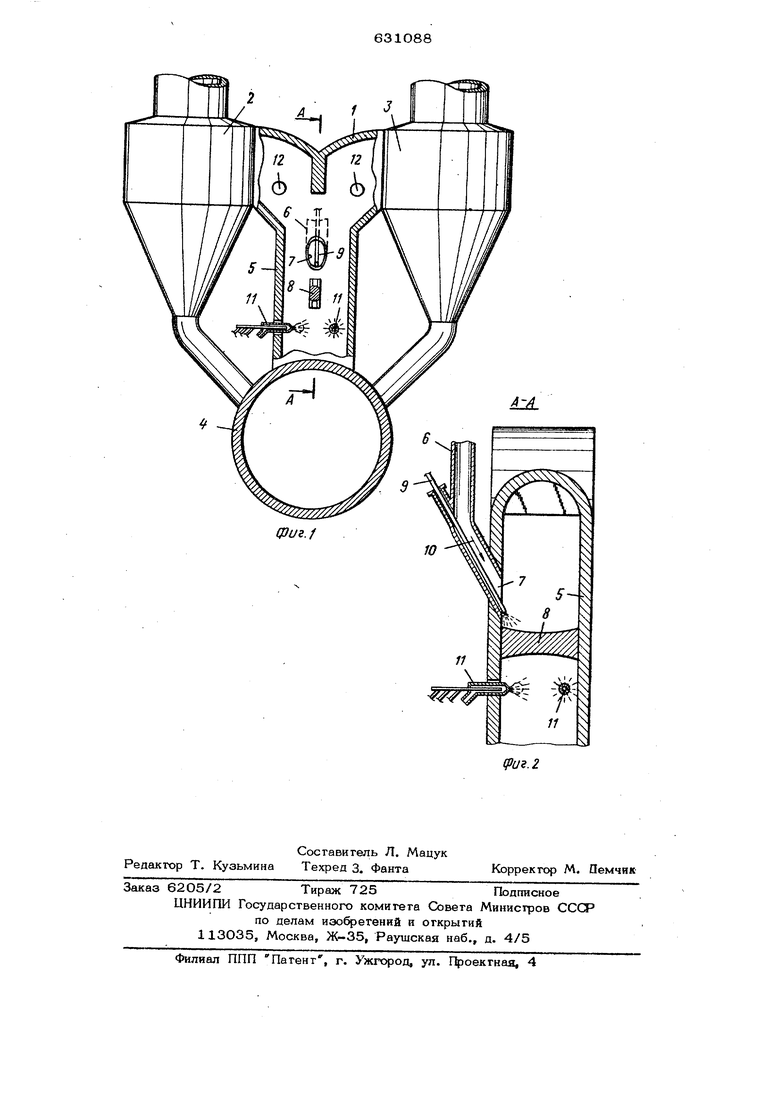

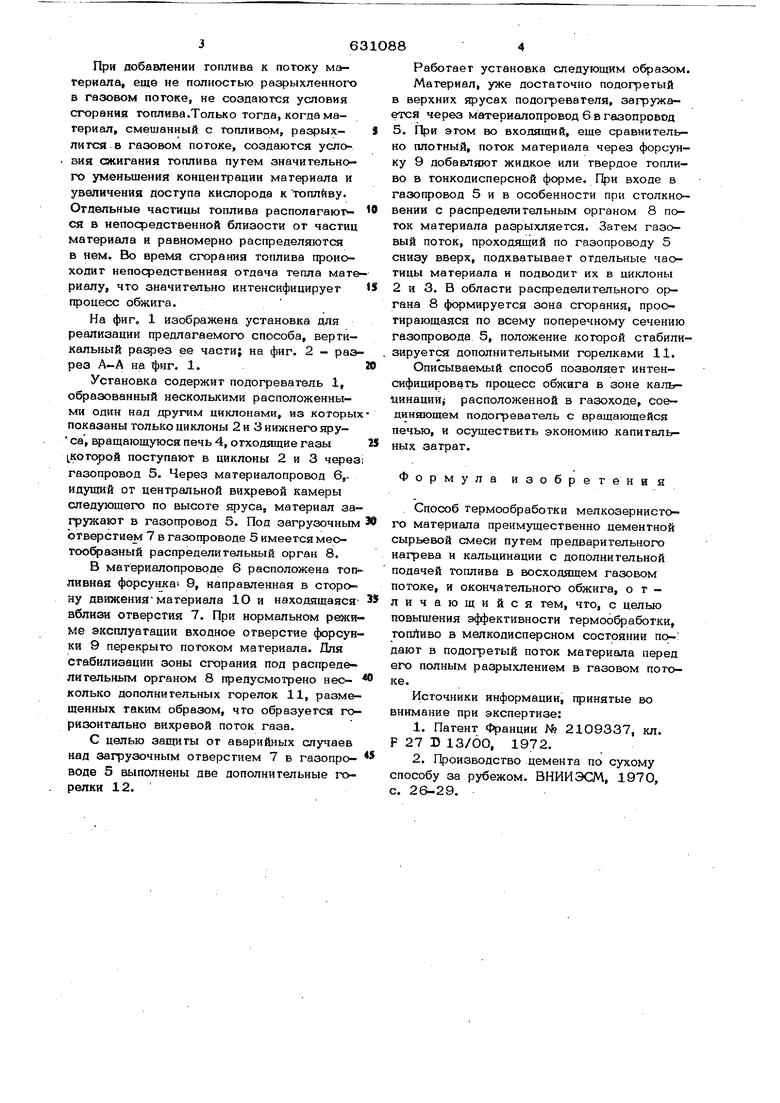

Изобретение относится к промышленности строительных материалов, в частности к способу термоофаботкн цементной сырьевой смеси. Известен способ термообработки цементной сьфьевой смеси путем предварительного нагрева в подогревателе в восходящем потоке отходящих газов из ащающейся печи и окончательного обжига во вращающейся печи l . Однако основное количество тепла в этом случае подводипся к материалу во вращающейся печи, что способствует увеличению ее размеров. Что бы уменьшить размеры печи, между подогревателем и печью организуют выносную зону кальцинации с дополнительной подачей топлива в ней. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ термообработки цементной сырьевой смеси путем предварительного нагрева в подогревателе, кальцинации с дополнительной подачей топлива в газоходе, осуществляемых в восходящем потоке отходящих газов из вращающейся печи |2J . Пр указанном способе топливо и материал не смешиваются заранее, а попадают независимо в газовый потхж, что влечет за собой опасность сгорания гоп лива до соприкосновения с препварительгно подогретым материалом. В данном случае тепло, полученное от сгорания топлнва, передается материалу в основиом посредством излучения; возникает опасность перегрева одних частиц н недогрева других, что приводит к неравномерному обжигу. Цель изобретения - повышение Э( тивности термообработки. Поставленная цель достигается тем, что при способе термообработки путем предварительного нагрева н кальцинации с дополнительной подачей топлива в восходящем потоке газов, и окончательного обжига, ТОПЛИВО в мелкоднсперсном состоянии подают в подогретый поток магфиала перед его полным разрыхлением в газовом потоке. При добавлении топлива к потоку материала, еще не полностью ра ыхленного в газовом потоке, не создаются условия сгорания тх плива.Только тогпа, когда материал, смешанный с топливом, разрыхлится в газовом потоке, создаются условия сжигания топлива путем значительного уменьшения концентрации материала и увеличения доступа кислорода к топливу. Отдельные частицы топлива располагают ся в непосредственной близости от частиц материала и равномерно распределяются в нем. Во время сгорания топлива проиоходит нeпoqэeдcтвeннaя отдача тепла мате риалу, что значительно интенсифицирует процесс обжига. На фиг„ 1 изображена установка для реализации предлагаемого способа, вертикальный разрез ее части; на фиг. 2 - раэ рез А.-А на фиг. 1. Установка содержит подогреватель 1, образованный несколькими расположенными один Над другим циклонами, из которых показаны только циклоны 2 и 3 нииснего фу са, вращающуюся печь 4, отходшдие газы которой поступают в циклоны 2 и 3 через газопровод 5. Через материалопровод 6,идущий от центральной вихревой камеры следующего по высоте яруса, материал загруисают в газопровод 5. Под загрузочным отверстием 7 в газопроводе 5 имеется местообразный распределительный орган 8. В материалопроврде 6 расположена топ ливная форсунка 9, направленная в сторону движенияматериала 10 и находящаяся вблизи отверстия 7. При нормальном pextn ые эксплуагации входное отверстие форсун ки 9 перекрыто потоком материала. Для стабилизации зоны сгорания под распределительным органом 8 предусмотрено несколько дополнительных горелок И, размещенных таким образом, что образуется горизонтально вихревой поток газа. С целью защиты от аварийных случаев над загрузочным отверстием 7 в газопроводе 5 выполнены две дополнительные горелки 12. 63 84 Работает установка следующим образом. Материал, уже достаточно подогретый в верхних ярусах подогревателя, загружается через материалопровод 6 в газопровод 5. При этом во входящий, еще сравнительно плотный, поток материала через форсунку 9 добавляют жидкое или твердое топливо в тонкодисперсной форме. При входе в газопровод 5 и в особенности при столкновении с распределительным органом 8 поток материала разрыхляется. Затем газовый поток, проходящий по газопроводу 5 снизу вверх, подхватывает отдельные частицы материала и подводит их в циклоны 2 и 3. В области распределительного органа 8 формируется зона сгорания, простирающаяся по всему поперечному сечению газопровода 5, положение которой стабилизируется дополнительными горелками 11. Описываемый способ позволяет интенсифицировать процесс обнсига в зоне каль- HHHammj расположенной в газоходе, соединяющем подогреватель с вращающейся печью, и осуществить экономию капитальных затрат. Формула изобретения Способ термообработки мелкозернистого материала преимущественно цементной сырьевой смеси путем предварительного нагрева и кальцинации с дополнительной подачей топлива в восходящем газовом потоке, и окончательного обжига, отличающийся тем, что, с целью повышения эффективности термообработки, топЛивс в мелкодисперсном состоянии подают в подогретый поток материала перед его полным разрыхлением в газовом потоке. Источники информации, принятые во внимание при экспертизе; 1.Патент Франции № 2109337, кл. Р 27 D 13/00, 1972. 2.Производство цемента по сухому способу за рубежом. ВНИИЭСМ, 1970, с. 26-29.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЛАЖНЫХ СЫПУЧИХ НЕСПЕКАЮЩИХСЯ МАТЕРИАЛОВ | 2001 |

|

RU2202746C2 |

| Установка для термообработки мелкозернистого материала | 1974 |

|

SU629904A3 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Система для производства цемента | 2013 |

|

RU2672120C2 |

| Устройство для термообработки сыпучего материала | 1974 |

|

SU552489A1 |

| Установка для термообработки мелкодис-пЕРСНОгО МАТЕРиАлА | 1979 |

|

SU842369A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Способ термообработки порошкообразного сырья и устройство для его осуществления | 1975 |

|

SU673198A3 |

Авторы

Даты

1978-10-30—Публикация

1974-05-15—Подача