3

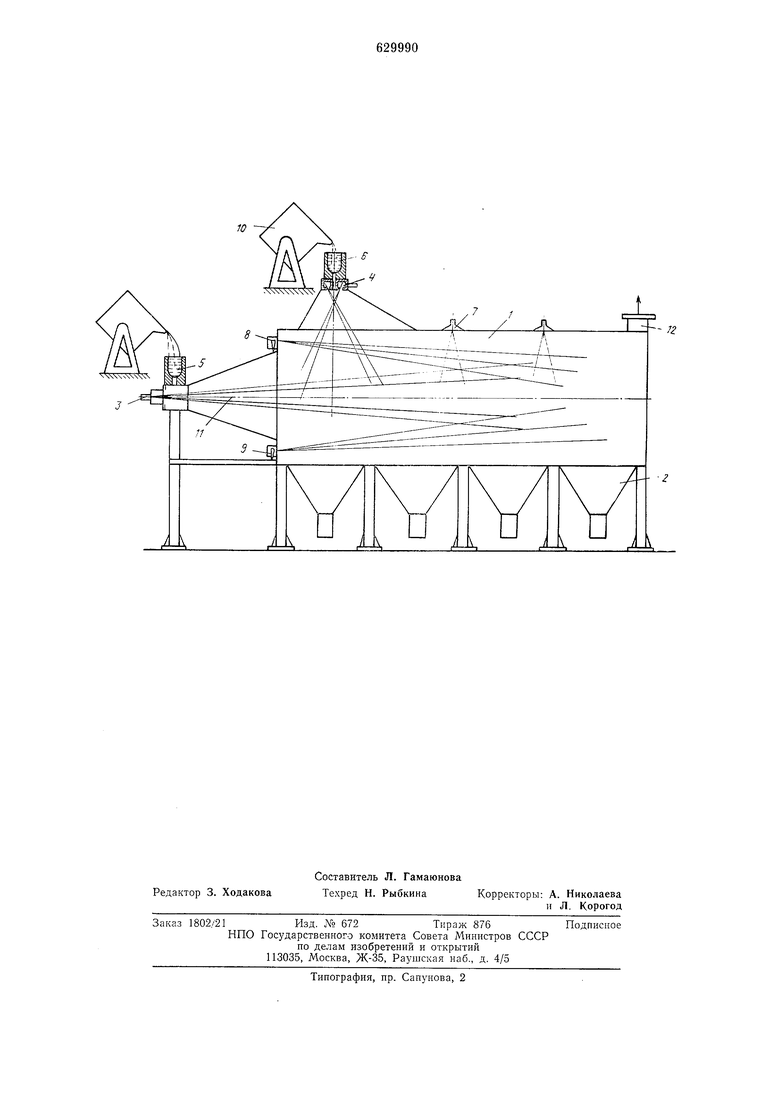

газометаллические потоки смешиваются в результирующем смешивающем потоке здоль оси 11, образующиеся при этом смеси порощков собираются в буикеры 2. Излишек газа из камеры расиылеиия удаляют через патрубок 12, установленный в верхней части камеры.

Процесс распыления продолл ают до тех пор, нока пе прекратится подача расплава, распыляющих и охлаждающих газов.

Регулирование состава порошков может производиться как за счет различного химичеекого состава, так и за счет нолучення различных фракций порошка при расиылении. При необходимостн иолучения кехапической смеси порошков увеличивают скорость истечения охлаждаюнхей среды через сопло 8, ноток распыленных капель отклоняется вдоль оси 11, н смешивание со вторым потоком капель вдоль оси происходит после затвердеваиия канель в частпды на увеличепиом расстояинн от нередпей степки каморы распыления.

При необходимости иолучения смеси норошгсов, в котором доиускаются или желательны спекшиеся копгломераты частиц, скорость истечеиня охлаждающей среды через сопло 8 уменьшают, канли из потока вдоль оен 11 попадают в ноток с горизоптальиой осью в незастывшем состоянии и вместе с последними н потоком охлаждающен среды из соила 9 ностунают в область камеры распыления иад буикерамн 2 порошка.

По мере нролета капель вдоль камеры 1 нроисходггг снижение их скорости, застываипе в чаетнцы порошка н осаждение в бупкер 2. Подача охлаждающей ереды нз сопла 7 способствует более эффективному охлаждеиню и сеиарацин порошка.

Учитывая возможность различного расхода газовых потоков для раснылепня норош4

ков и для охлаждения, сопла 8 и 9 выполнены поворотными в целях регулировки направления потоков охлаждающей среды в сторону газометалл1:ческого иотока и в сторону бункеров 2, что улучшает охлаждение частиц и сенарацню иорошка. Таким образом, повышается эффектпвность работы и создается возможность полученпя порошков, представляющих смесь с различным

составом.

Ф о р м у л а н 3 о б р е т е н н я

1. Устройство для получения металлических иорошков, содержащее камеру расиылепия, металлонриемник, форсунку для распыления расплава, средства подачп охлаждающей среды н бункеры для сбора норошка, установленные в ннжней част) камеры, о т л н ч а ю щ е е с я тем, что, с целью повышепня эффектнвностн работы установки н созданпя озможности иолучения смеси порошков с регулируемым гранулометричееким составом, камера расиылеиия еиабжеиа доиолнительпым металлоприемииком с форсуикой, ось которой расположена в одной плоскости с осью основной форсунки, а одно из средств нодачн охлаждающей среды выполнено в внде новоротных сопл, размен енных совместно с одной нз форсунок симметрично оеи ноеледней.

2. Устройство но п. 1, о т л и ч а ю щ е е с я тем, что осиовная и доиолиительная форсунки устаиовлены с углом между осями форсунок 30-90°, а новоротные сонла выиолнепы е возмолсностью установления угла между оеямн сопл 15-70°.

Источпнки информации,

ирннятые во внимание ири экспертизе

1. Патент ФРГ К° 2158144, кл. 31Ь 23/08, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| Эжекционная форсунка для получения металлического порошка распылением жидкости сжатым газом | 1977 |

|

SU682276A1 |

| Мокрый пылеуловитель | 1990 |

|

SU1754177A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА ОКСИДА АЛЮМИНИЯ | 2007 |

|

RU2353584C2 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКИХ МЕТАЛЛОВ^ | 1972 |

|

SU330886A1 |

| Устройство для получения металлического порошка | 1985 |

|

SU1291287A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Устройство для переработки шлакового расплава | 1984 |

|

SU1235835A1 |

| Форсунка для распыления жидких металлов | 1976 |

|

SU654348A1 |

| ЭЖЕКЦИОННАЯ ГАЗОВАЯ ФОРСУНЕ<А ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1970 |

|

SU283523A1 |

Авторы

Даты

1978-10-30—Публикация

1974-04-22—Подача