рудования в процессе подъема и спуска последнего.

Указанпая цель достигается тем, что в опоре для размещения технологического оборудования, включающей ствол конической формы, установленную на нем подвижную платформу с опорными роликами, расположенные по образующим ствола направляющие и механизм подъема и спуска платформы, последняя снабжена каретками и щтоками, размещенными в горизонтальных каналах, образованных в платформе, а опорные ролики установлены на подвижных каретках с двух сторон каждой из направляющих.

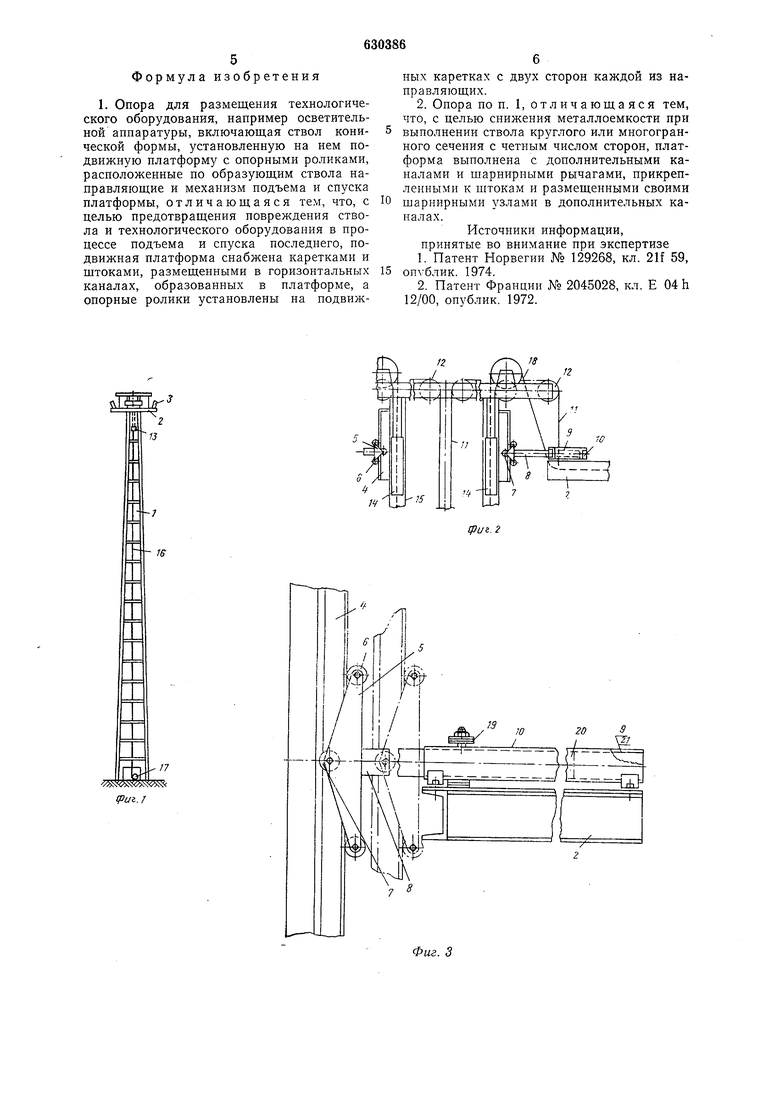

Кроме того, с целью снижения металлоемкости при изготовлении ствола опоры круглого или многогранного сечения с четным числом сторон, платформа выполнена с дополнительными каналами и щарнирными рычагами, прикрепленными к штокам и размещенными своими шарнирными узлами в дополнительных каналах.

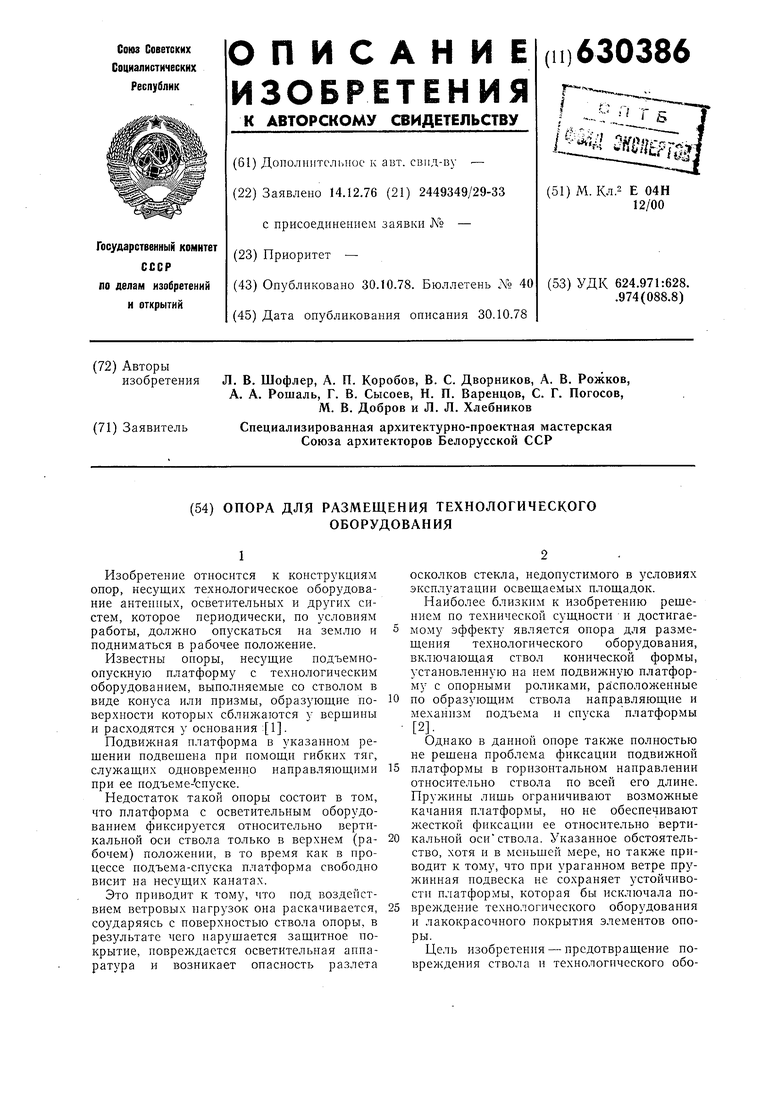

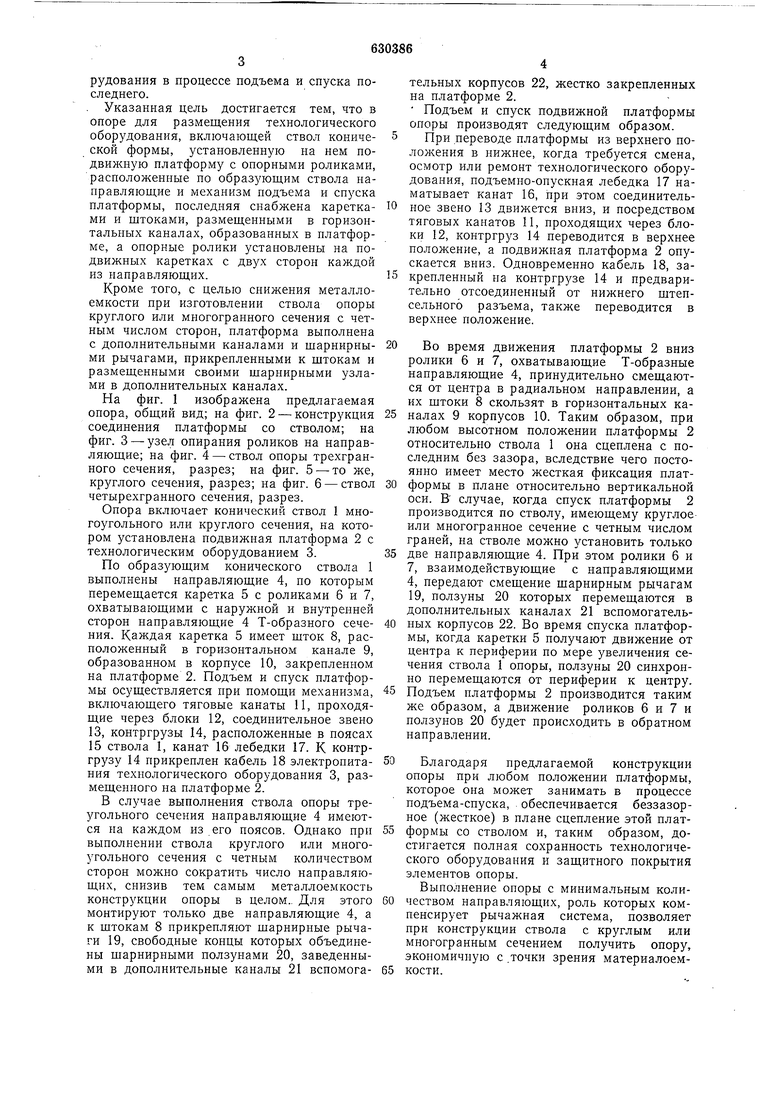

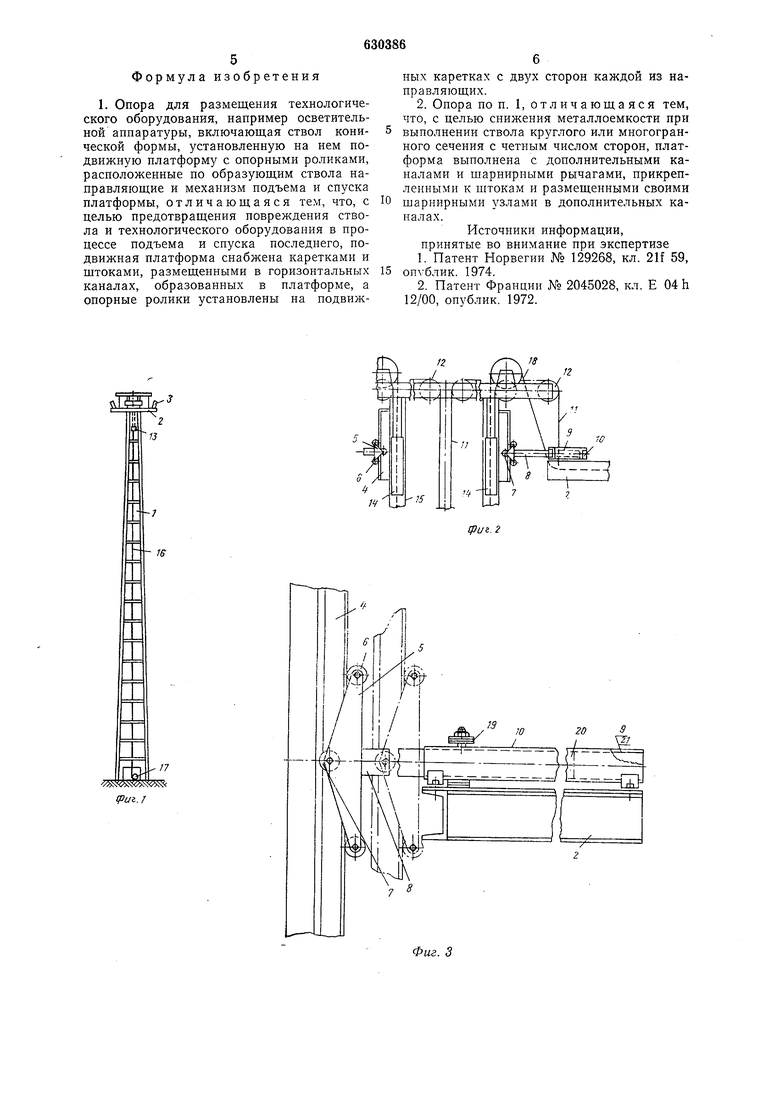

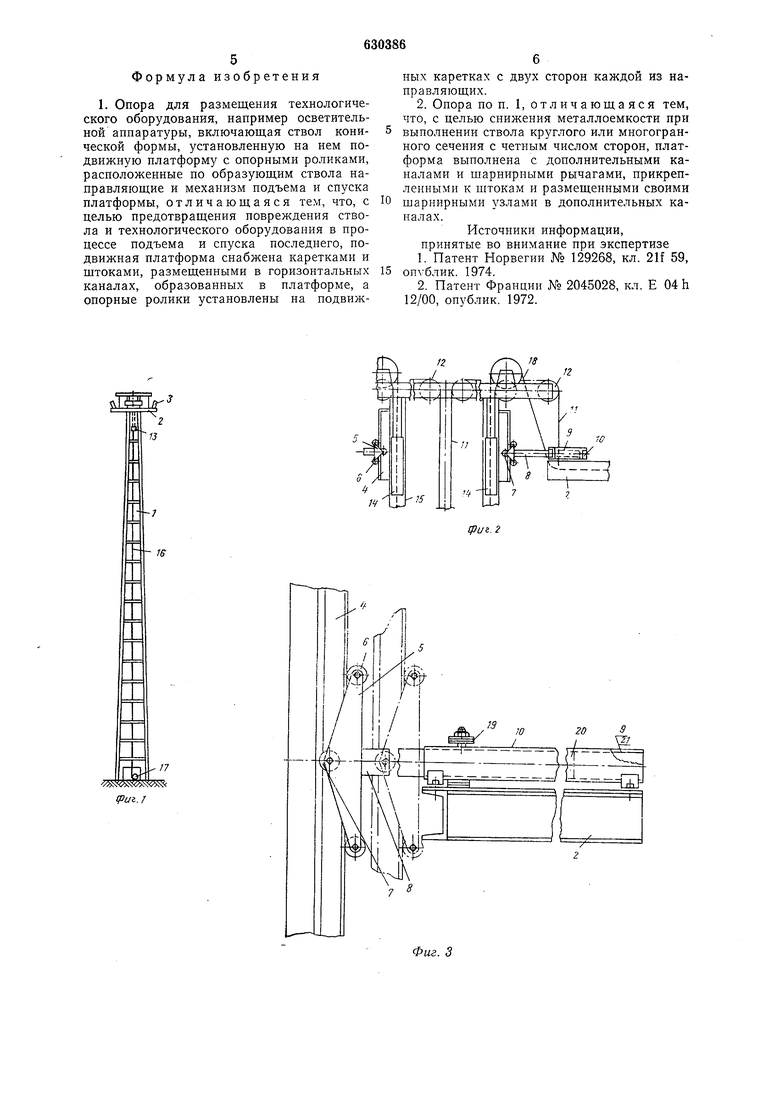

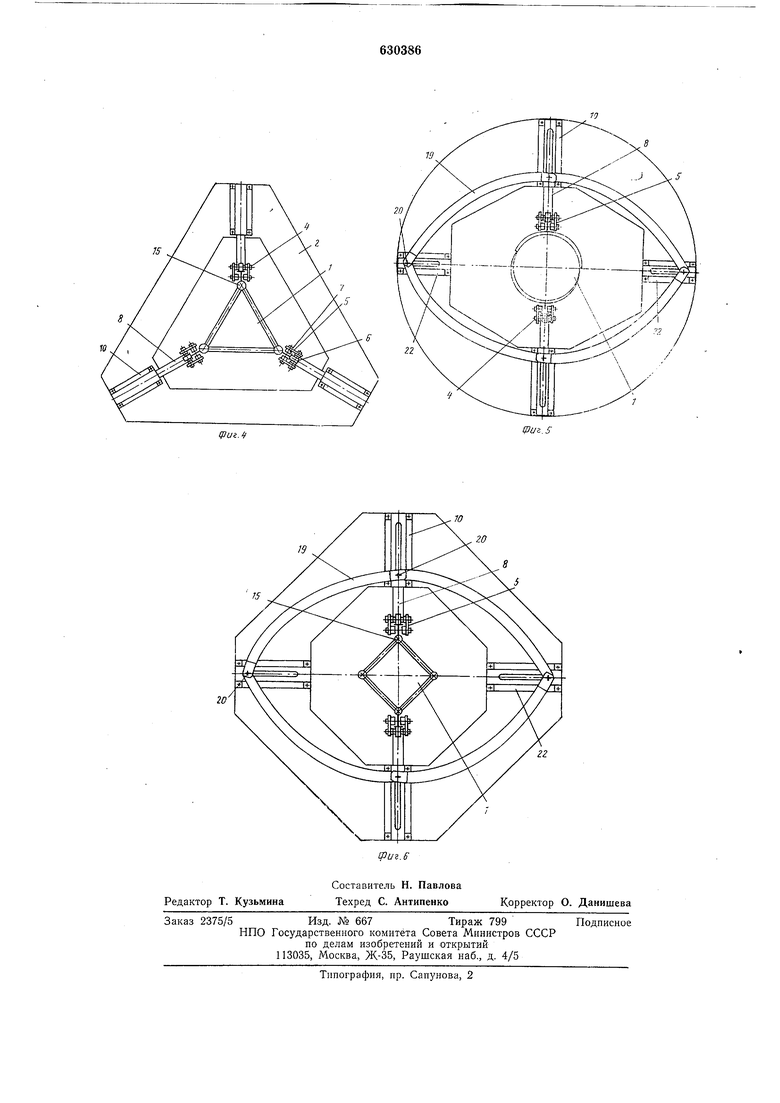

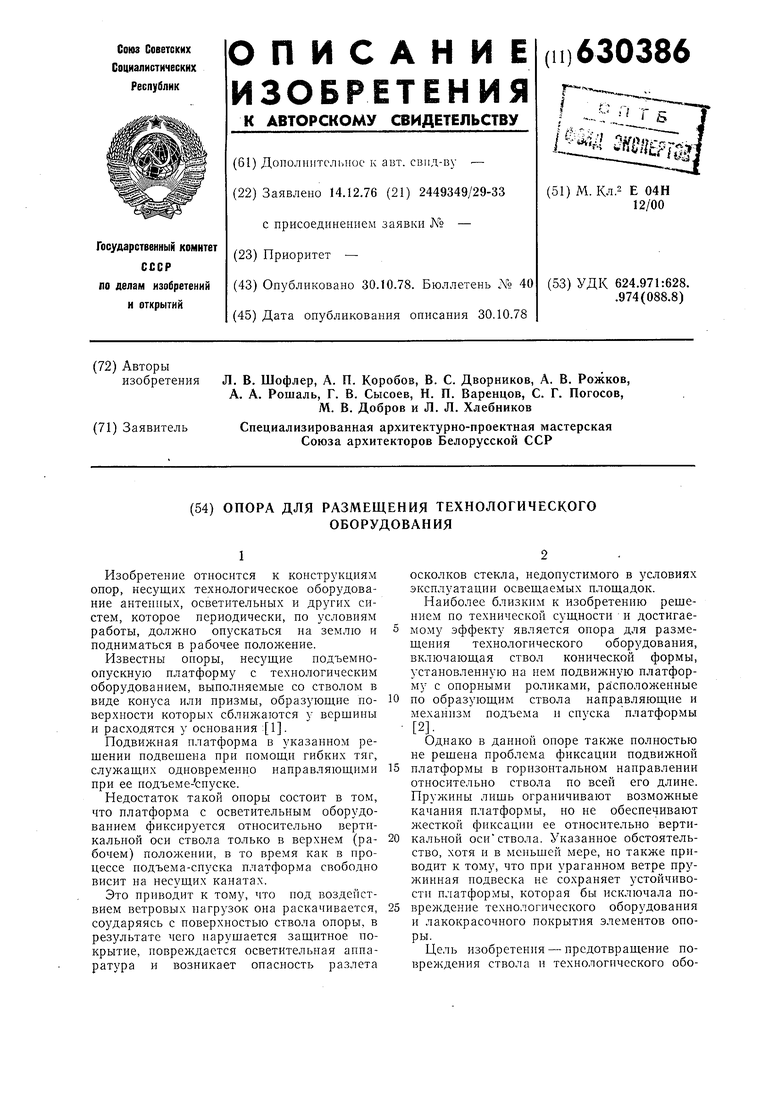

На фиг. 1 изображена предлагаемая опора, общий вид; на фиг. 2 - конструкция соединения платформы со стволом; на фиг. 3 - узел опирания роликов на направляющие; на фиг. 4 - ствол опоры трехгранного сечения, разрез; на фиг. 5 - то же, круглого сечения, разрез; на фиг. 6 - ствол четырехгранного сечения, разрез.

Опора включает конический ствол 1 многоугольного или круглого сечения, на котором установлена подвижная платформа 2 с технологическим оборудованием 3.

По образующим конического ствола 1 выполнены направляющие 4, по которым перемещается каретка 5 с роликами 6 и 7, охватывающими с наружной и внутренней сторон направляющие 4 Т-образного сечения. Каждая каретка 5 имеет щток 8, расположенный в горизонтальном канале 9, образованном в корпусе 10, закрепленном на платформе 2. Подъем и спуск платформы осуществляется при помощи механизма, включающего тяговые канаты И, проходящие через блоки 12, соединительное звено 13, контргрузы 14, расположенные в поясах 15 ствола 1, канат 16 лебедки 17. К контргрузу 14 прикреплен кабель 18 электропитания технологического оборудования 3, размещенного на платформе 2.

В случае выполнения ствола опоры треугольного сечения направляющие 4 имеются на каждом из его поясов. Однако при выполнении ствола круглого или многоугольного сечения с четным количеством сторон можно сократить число направляющих, снизив тем самым металлоемкость конструкции опоры в целом.. Для этого монтируют только две направляющие 4, а к щтокам 8 прикрепляют шарнирные рычаги 19, свободные концы которых объединены шарнирными ползунами 20, заведенными в дополнительные каналы 21 вспомогательных корпусов 22, жестко закрепленных на платформе 2.

Подъем и спуск подвижной платформы опоры производят следующим образом.

При переводе платформы из верхнего положения в нижнее, когда требуется смена, осмотр или ремонт технологического оборудования, подъемно-опускная лебедка 17 наматывает канат 16, при этом соединительное звено 13 движется вниз, и посредством тяговых канатов 11, проходящих через блоки 12, контргруз 14 переводится в верхнее положение, а подвижная платформа 2 опускается вниз. Одновременно кабель 18, закрепленный на контргрззе 14 и предварительно отсоединенный от нижнего штепсельного разъема, также переводится в верхнее положение.

Во время движения платформы 2 вниз ролики 6 и 7, охватывающие Т-образные направляющие 4, принудительно смещаются от центра в радиальном направлении, а их штоки 8 скользят в горизонтальных каналах 9 корпусов 10. Таким образом, при любом высотном положении платформы 2 относительно ствола 1 она сцеплена с последним без зазора, вследствие чего постоянно имеет место жесткая фиксация платформы в плане относительно вертикальной оси. В случае, когда спуск платформы 2 производится по стволу, имеющему круглое или многогранное сечение с четным числом граней, на стволе можно установить только

две направляющие 4. При этом ролики 6 и 7, взаимодействующие с направляющими 4, передают смещение шарнирным рычагам 19, ползуны 20 которых перемещаются в дополнительных каналах 21 вспомогательных корпусов 22. Во время спуска платформы, когда каретки 5 получают движение от центра к периферии по мере увеличения сечения ствола 1 опоры, ползуны 20 синхронно перемещаются от периферии к центру.

Подъем платформы 2 производится таким же образом, а движение роликов 6 и 7 и ползунов 20 будет происходить в обратном направлении.

Благодаря предлагаемой конструкции опоры при любом положении платформы, которое она может занимать в процессе подъема-спуска, обеспечивается беззазорное (жесткое) в плане сцепление этой платформы со стволом и, таким образом, достигается полная сохранность технологического оборудования и защитного покрытия элементов опоры.

Выполнение опоры с минимальным количеством направляющих, роль которых компенсирует рычажная система, позволяет при конструкции ствола с круглым или многогранным сечением получить опору, экономичиую с .точки зрения материалоемкости.

Формула изобретения

1. Опора для размещения технологического оборудования, например осветительной аппаратуры, включающая ствол конической формы, установленную на нем подвижную платформу с опорными роликами, расположенные по образующим ствола направляющие и механизм подъема и спуска платформы, отличающаяся тем, что, с целью предотвращения повреждения ствола и технологического оборудования в процессе подъема и спуска последнего, подвижная платформа снабжена каретками и щтоками, размещенными в горизонтальных каналах, образованных в платформе, а опорные ролики установлены на подвижных каретках с двух сторон каждой из направляющих.

2. Опора по п. 1, отличающаяся тем, что, с целью снижения металлоемкости при выполнении ствола круглого или многогранного сечения с четным числом сторон, платформа выполнена с дополнительными каналами и щарнирными рычагами, прикрепленными к щтокам и размещенными своими шарнирными узлами в дополнительных каналах.

Источники информации, принятые во внимание при экспертизе

1.Патент Норвегии № 129268, кл. 2И 59, опублик. 1974.

2.Патент Франции № 2045028, кл. Е 04 h 12/00, опублик. 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Осветительная опора | 1978 |

|

SU744102A1 |

| Башенная опора | 1979 |

|

SU787605A1 |

| Башенная опора | 1976 |

|

SU642460A1 |

| Устройство для смены валков прокатной клети | 1981 |

|

SU995939A1 |

| Подъемно-транспортная машина вакууматора | 1978 |

|

SU768825A1 |

| Опора для размещения технологического оборудования | 1983 |

|

SU1130685A1 |

| Надствольное проходческое устройство | 1979 |

|

SU825971A1 |

| Ограничитель угла отклонения грузового полиспаста стрелового крана | 1975 |

|

SU550333A1 |

| Торцовый вращатель | 1979 |

|

SU821112A1 |

| СТВОЛОПРОХОДЧЕСКИЙ КОМБАЙН | 2015 |

|

RU2600807C1 |

П

IPUi.r

Авторы

Даты

1978-10-30—Публикация

1976-12-14—Подача