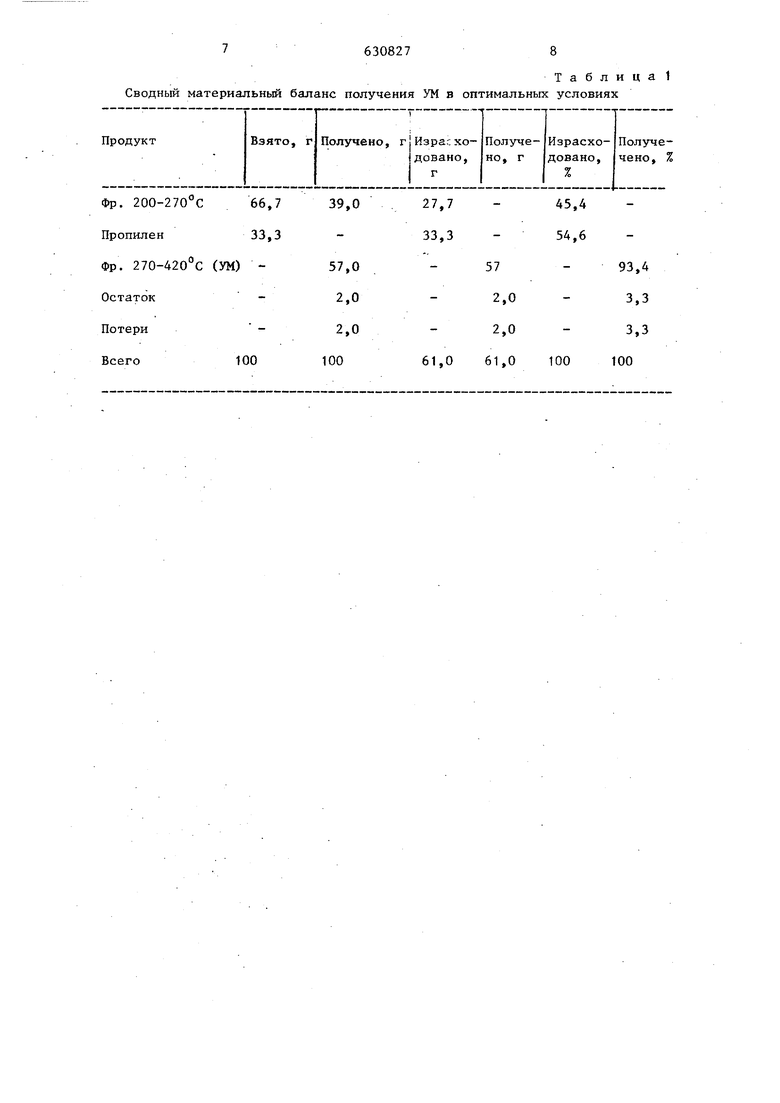

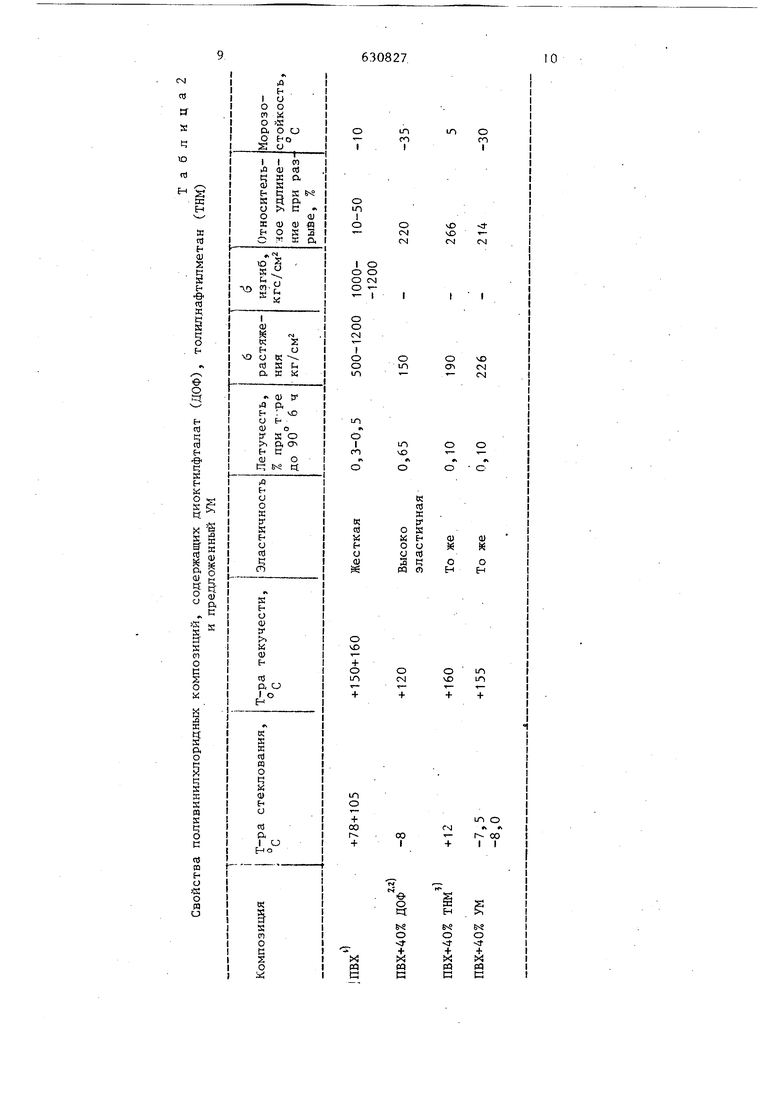

смешивают с фракцией до арома тического экстракта. Смесь подают для апкилирования в проточный реактор в присутствии синтетического ал мосиликата. Реакция происходит в следующих условиях: температура 220 С, давление 10 ати, скорость подачи смеси 0,54 весовое соотношение фракции до 270 ароматического экстракта:пропилен 1:1. Продолжительность опыта 8 ч. Получено, г:.алкилата 925, газа 55, кокса 7. Потери 10 г, Алкилат подвергают четкой ректификации в вакууме на колонке с эффективностью 10-15 т.т. и кратности орошения (8-10):1. Выделено, г: фр. 200-270 С (возвратного ароматического экстракта) с г),° - 1,5370 556, фр. 270-420 УМ, с - 1,5610 336 остаток 22. Поте ри 11 г. Таким образом, выход УМ на исход ную смесь составляет 33,6 мас.%. Пример 5. В баллон емкостью 2 л, загружают 670 г фракции до 270 ароматического экстракта, куда такж через сифон загружают 330 г пропиле на. Под давлением азота пропилен см шивают с фракцией до 270°С ароматического экстракта. Смесь подают для алкилирования в реактор в присутствии синтетического алюмосиликата. Реакция проходит в следующих услови ях: температура 220 С, давление 5 ат скорость подачи смеси сырья 0,5 ч весовое соотношение фракции до 270° ароматического экстракта: пропилен 2:1. Продолжительность опыта 8 ч. Получено, г: алкилата 970, газа 14, кокса 5. Потери 11г. . Алкилат подвергают четкой ректификации в вакууме на колонке с эффе тивностью 10-15 т.т и кратности орошения (8-10):1. Выделено, г: фракции 200-270 С (возвратного ароматического экстрак та) с пр° - 1,5360 715, фр. 270420 УМ - 1,5596 223, остаток 21, Потери 10,7г. Таким образом, выход УМ на исход ную смесь составляет 21,3 мас.%. Сводный материальный баланс пол чения УМ при оптимальных условиях приведен в табл. 1. Полученный оптимальный образец УМ из опыта 1 испытывают при добавке его в количестве 40-50% при получении ПВХ композиций. Свойства ПВХ композиций, содержащих ТНМ-, дирктилфталат (ДОФ) и пластификатор УМ, а непластифицированного ПВХ приведены в табл. 2. Непластифицированный ПВХ является жестким материалом: температура стеклования его лежит в пределах от +78 до +105 С, температура текучести от +150 до +160 С, содержит 0,3-0,5% летучих веществ и влагу, прочность на разрыв составляет 400600 кгс/см, относительное удлинение при разрыве 10-50%, морозостойкость (). Композиции, содержащие пластификаторы, отличаются от непластифици- . рованного ПВХ низкой температурой стеклования, высокой эластичностью, пониженной прочностью на разрыв, высоким процентом относительного удлинения и лучшей морозостойкостью (за исключением композиций с ТНМ). Все приведенные пластификаторы являются неокрашивающими. Предложенньй УМ имеет примерно такую же температуру стеклования как у ДОФ (-75с и -8°С соответственно). Пластификатор ТНМ имеет более высокую температуру стеклования +12 С. По температуре текучести композиции УМ мало отличаются от ТНМ (+155 С и +160°С, соответственно и превосходят ДОФ (+120 С). По летучести УМ и ТНМ не превосходят ДОФ (0,1%, 0,1% и 0,65%). Важным преимуп еством композиции, содержащей УМ, является более высокая прочность на разрью (226 кгс/см) по сравнению с композициями, содержащими ДОФ (150 кгс/см и ТНМ (190 кгс/см). Морозостойкость (-ЗСГС) КОМПОЗИ1У1И с УМ также вьш1е по сравнению с композицией, содержащей ТНМ (+5с), и приближается к морозостойкости композиции с ДОФ (-35 С). Таким образом, пластификатор УМ превосходит ТНМ по таким важным показателям композиции как температура стеклования, прочность на разрыв и морозостойкость, а по сравнению с ДОФ повьш1ает температуру текучести и прочности на разрыв композиции. 2)Пропилен чистотой ... 99,9%, полученный низкотемпературным фракционированием пиролизного газа. 3)Катализатор - промышленный ша риковьш синтетический алюмосиликат. Опыты по получению УМ проводят на лабораторной установке проточного типа в условиях: температура изменяется от 180 до 220 С, давление от 5 до 25 ати, объ емная скорость подачи сырья и пропилена в реактор изменяется от 0,3 до 0,5 ч и весовое соотношение ароматического экстракта к пропилену от 0,5-1 к 1,0. Выход УМ-фракции алкилата от 300 до 420 С колеблется от 23,0 до 57,4 мае. ч. за один проход сырья, а при рециркуляции непрореагировавших продуктов - около 94,0 мас.% на исходное сырье. Полученный УМ испытывают в ПВ композициях в количестве до 50,0 мас.% Пример 1. Вбаллон с обьемом 2 л загружают 670 г фракции до 270

ароматического экстракта, куда также загружают через сифон 330 г пропилена. Под давлением азота пропилен смешивают с фракцией до 270 С ароматического экстракта. Смесь подают дпя алкилирования в проточный реактор, где в присутствии синтетических алю.мосиликатов проходит реакция в условиях :

температура 220С, давление 20 ати, скорость подачи смеси сырья 0,5 ч , весовое соотношение фракции до 270°С ароматического экстракта : пропилен 2:1. Продолжительность . опыта 8 ч. В результате опыта получено, г: алкилата 990, газа 0,1, кокса 5. Потери 4г. Алкилат подвергают четкой ректификации в вакууме на колонке с эффе тивностью 10-15 т.т. и кратностью орошения (8-10):1. Выделено, г: фр. 200-270 С (возвратный ароматический экстракт с п-и 1,5410 390, фр. 270-420С УМ с Пп° 1,5690 570, остаток 20. Потери 10 г Таким образом, выход УМ на исход ную смесь составляет 57 мас.%. Пример2. В баллон емкостью 2 л загружают 670 г -фракции до 270

ароматического экстракта, куда также загружают через сифон 330 г пропилена. Под давлением азота пропилен

ароматического экстракта, куда также через сифон загружают 330 г пропилена. Под давлением азота пропилен смешивают с фракцией до 270°С

ароматического экстракта. Смесь подают для алкилирования в проточный реактор, где в присутствии синтетического алюмосиликата проходит реакция в следующих условиях:

температура 180 С, давление

20 атм, скорость подачи смеси 0,5 ч ,

весовое соотношение фракции

до 270 С ароматического экстракта:

ароматического экстракта, куда также через сифон загружают 500 г пропилена. Под давлением азота пропилен смешивают с фракцией до 270 С ароматического экстракта. Смесь подают для .алкилирования в проточный реактор, где в присутствии синтетических алюмос:-ликатов проходит реакция в условиях: температура 220 С, давление 25 ати, скорость подачи смеси сырья 0,3 ч , весовое соотношение фракции до 270 С ароматического экстракта: пропилен 2:1. Продолжительность опыта 13,3 ч. Получено, г: алкилата 980, газа 3, кокса 7. Потери 10 г. Алкилат подвергают четкой ректификации в вакууме на колонке с эффективностью 10-15 т.т. и кратностью орошения (8-10):1. Выделено, г: 529,2 фр. 200-270°С (У1Ч) с П 1,5626, остаток 26,5. Потери 12,7 г. Таким образом выход УМ на исходную смесь составляет 41,16 мас.%. ПримерЗ. В баллон емкостью 2 л загружают 670 г фракции до 270°С пропилен 2:1. Продолжительность опыта 8ч. Получено, г: алкилата 970, газа 20 и кокса 4 г. Потери 6г. Алкилат подвергают четкой ректификации в вакууме на колонке с эффективностью 10-15 т.т. и кратностью орошения (8-1):1. Выделено, г: фр. 200-270°С (возвратного ароматического экстракта 1,5340, 610, фр. 270-420 С с УМ Пд° №-1,5610, 340, остаток 14. Потери 6г. Таким образом выход УМ на исходную, смесь составляет 34,0 мас.%. Пример4. В баллон емкостью 2 л загружают 500 г фракции до 270 С смешивают с фракцией до 270°С арома тического экстракта. Смесь подают для алкилирования в проточный реактор в присутствии синтетического ал мосиликата. Реакция происходит в следующих условиях: температура 220 С, давление 10 ати, скорость подачи смеси 0,54 весовое соотношение фракции до 270 ароматического экстракта:пропилен 1:1. Продолжительность опыта 8 ч. Получено, г:.алкилата 925, газа 55, кокса 7. Потери 10 г. Алкилат подвергают четкой ректификации в вакууме на колонке с эффективностью 10-15 т.т. и кратности орошения (8-10):1. Вьщелено, г: фр. 200-270 0 (возвратного ароматического экстракта) с 4° - 1,5370 556, фр. 270-420 УМ, с h - 1,5610 336 остаток 22. Поте ри 1 1 г . Таким образом, выход УМ на исход ную смесь составляет 33,6 мас.%. Пример 5. В баллон емкостью 2 л, загружают 670 г фракции до 270 ароматического экстракта, куда такж через сифон загружают 330 г пропиле на. Под давлением азота пропилен см шивают с фракцией до 270 С ароматического экстракта. Смесь подают для алкилирования в реактор в присутствии синтетического алюмосиликата. Реакция проходит в следующих услови ях: температура 220 С, давление 5 ат скорость подачи смеси сьфья 0,5 ч весовое соотношение фракции до 270 ароматического экстракта: пропилен 2:1. Продолжительность опыта 8 ч. Получено, г: алкилата 970, газа 14, кокса 5. Потери 11г. Алкилат подвергают четкой ректификации в вакууме на колонке с эффе тивностью 10-15 т.т и кратности орошения (8-10):1. Выделено, г: фракции 200-270 С (возвратного ароматического экстрак та) с по° - 1,5360 715, фр. 270420 УМ - 1,5596 223, остаток 21, Потери 10,7г. Таким образом, выход УМ на исход ную смесь составляет 21,3 мас.%. Сводный материальный баланс пол- чения УМ при оптимальных условиях приведен в табл. 1. Полученный оптимальный образец УМ из опыта 1 испытывают при добавке его в количестве 40-50% при получении ПВХ композиций. Свойства ПВХ композиций, содержащих ТНМ-, диоктилфталат (ДОФ) и пластификатор УМ, а непластифицированного ПВХ приведены в табл. 2. Непластифицированный ПВХ является жестким материалом: температура стеклования его лежит в пределах от +78 до +105 С, температура текучести от +150 до +160 С, содержит 0,3-0,5% летучих веществ и влагу, прочность на разрыв составляет 400600 кгс/см, относительное удлинение при разрыве 10-50%, морозостойкость (). Композиции, содержащие пластификаторы, отличаются от непластифици- . рованного ПВХ низкой температурой стеклования, высокой эластичностью, пониженной прочностью на разрыв, высоким процентом относительного удлинения и лучшей морозостойкостью (за исключением композиций с ТНМ). Все приведенные пластификаторы являются неокрашивающими. Предложенный УМ имеет примерно такую же температуру стеклования как у ДОФ (-75 С и -8 С соответственно). Пластификатор ТНМ имеет более высокую температуру стеклования +12 С. По температуре текучести композиции УМ мало отличаются от ТНМ (+155 С и +160 С, соответственно и превосходят ДОФ (). По летучести УМ и ТНМ не превосходят ДОФ (0,1%, 0,1% и 0,65%). Важным преимуп еством композиции, содержащей УМ, является более высокая прочность на разрьш (226 кгс/см) по сравнению с композициями, содержащими ДОФ (150 кгс/см и ТНМ (190 кгс/см). Морозостойкость (-ЗСГС) композиг яи с УМ также вьш1е по сравнению с композицией, содержащей ТНМ (+5 С), и приближается к морозостойкости композиции с ДОФ (-35°С). Таким образом, пластификатор УМ превосходит ТНМ по таким важным показателям композиции как температура стеклования, прочность на разрыв и морозостойкость, а по сравнению с ДОФ повышает температуру текучести и прочности на разрыв композиции. Сводный материальный баланс получения Ш в Таблица 1 оптимальных условиях

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1979 |

|

SU812802A1 |

| Способ получения нового бензоатного пластификатора | 2019 |

|

RU2699016C1 |

| ПОЛИВИНИЛХЛОРИД С ПОВЫШЕННОЙ ХИМИЧЕСКОЙ СТОЙКОСТЬЮ В ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЯХ И ЕГО ПРИМЕНЕНИЕ | 2005 |

|

RU2275383C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЭТИЛИРОВАННОГО АВИАБЕНЗИНА Б-92/115 | 2015 |

|

RU2613087C1 |

| Электроизоляционный материал | 2015 |

|

RU2629175C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТОЙКОГО МАТЕРИАЛА | 2002 |

|

RU2206652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРБИТУМНОЙ КОМПОЗИЦИИ И ПОЛИМЕРА-МОДИФИКАТОРА | 2000 |

|

RU2185402C2 |

| Полимерная композиция для упаковочной пленки | 1988 |

|

SU1643572A1 |

| Клеящая мастика | 1986 |

|

SU1368322A1 |

| ПЛАСТИФИКАТОР ДЛЯ ПОЛИВИНИЛХЛОРИДНЫХ КОМПОЗИЦИЙ | 2009 |

|

RU2404156C1 |

СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО МОДИФИКАТОРА ДЛЯ ПОЖВИНИЛ- ХЛОРРЩА с применением каталитической переработки ароматических углеводородов при повьппенной температуре, отличающийся тем, что, с целью снижения стоимости модификатора, в качестве ароматических углеводородов используют фракцию ароматического концентрата с т. кип. 200-270 С вьщеленную экстракцией фурфуролом из флегмы каталитического крекинга, которую обрабатывают пропиленом при 170-220 С в присутствии алюмосиликатного катализатора при массовом соотношении пропилен: фракция ароматического концентрата 0,5-1:1 и давлении 5-25 атм.<S(Л

Фр. 200-270°С 66,7

Пропилен 33,3

Фр. 270-420°С(УМ) Остаток

Потери Всего100

CN

to a

s t;

Ю rt

о

iri LO

VD

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3172919, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Мощинская Н.К | |||

| "Полимерные | |||

| материалы на основе ароматических углеводородов и формальдегида" | |||

| Киев, "Техника", 1970, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

Авторы

Даты

1985-08-15—Публикация

1975-06-17—Подача